Шахтные стволы с конвейерным подъемом

Для конвейерного подъема по стволам используются только ленточные конвейеры. Они могут транспортировать руду в кусках приблизительно не более 200 мм, во избежание слишком сильного износа конвейерной ленты.

Тележно-ленточные конвейеры6 созданные кафедрой транспортных машин Московского Горного Института и институтом Гипроникель, предназначены для руды любой крупности. Они проходят испытания и, возможно, позволят осуществить конвейерный подъем руды в кусках крупностью до 1-1,5 м.

Применительно же к освоенным ленточным конвейерам для конвейерного подъема необходимо предварительно пропускать руду через механические дробилки с разгрузочным отверстием не более 200 мм. Угол наклона конвейеров 16-17° ( L : H ≈ 3,3 : 10). На одну приводную станцию приходится от 300 до 600 м конвейера, следовательно, на каждые 100-180 м высоты подъема необходима отдельная приводная станция, а при высоте подъема6 например, 500 м требуется 3-5 подземных приводных станций с необходимыми для них камерными выработками.

Производительность конвейерного подъема практически не ограничена. При ширине ленты 2000 мм конвейер может выдавать до 12-18 млн. т руды в год, что соответсвует производительности крупнейших рудников мира. Конвейерный подъем по двум стволам при ширине ленты 2000 мм применяется на Криворожском руднике им. Кирова–Артем производительностью 15 млн. т в год, на апатитовом Кировском руднике производительностью 10 млн. т в год и на ряде зарубежных рудников.

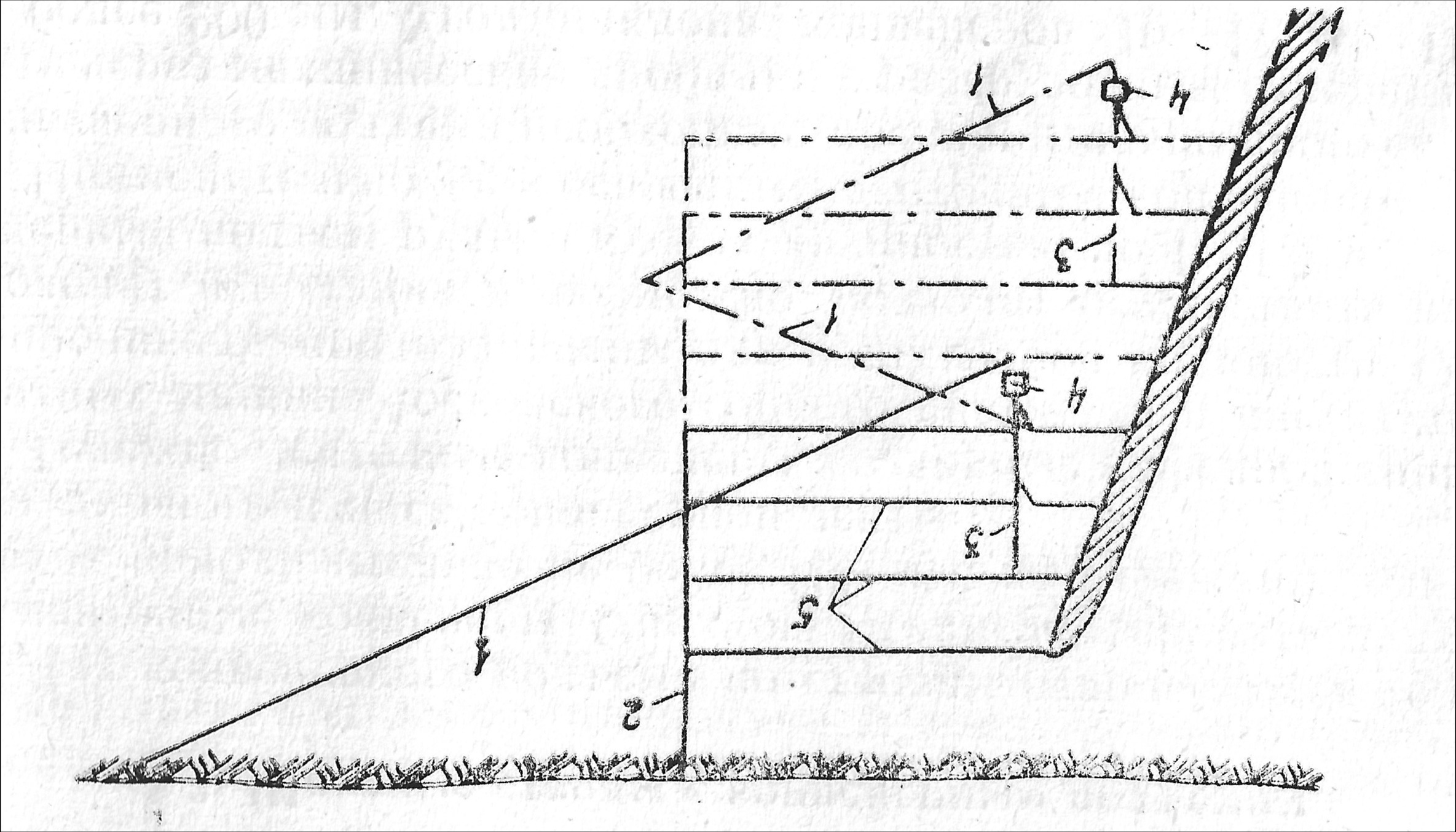

При конвейерном подъеме обычно вскрывают сразу несколько горизонтов ( рис. 30),всю руду перепускают на нижний горизонт в дробильную установку, из которой руда поступает на ленточный конвейер. При вскрытии II очереди руда с нижних горизонтов транспортируется конвейером в бункер I очереди. Ствол получается зигзагообразный в связи с небольшим углом наклона.

Преимущества конвейерного подъема по сравнению со скиповым: 1) практически неограниченная производительность при любой глубине; 2) в некоторых случаях можно исключить полностью рельсовый транспорт руды, если подавать руду к дробильной установке самоходным оборудованием. ( это возможно при безэтажной выемке, в частности в пологих залежах, под которыми может быть оборудована дробильная установка конвейерного ствола.)

Недостатки 1) увеличенная ( приблизительно в 3 раза) длина ствола; 2) необходимы подземные приводные станции6 требующие значительного объема камер; 3) необходимо тщательное наблюдение за потоком руды на питателе во избежание поступления на конвейер металлических предметов и возможность серьезных повреждений конвейера ( на длину до 1 км) при недосмотрах; 4) необходима подземная дробильная установка, тогда как в случае скипового подъема при ограниченной производительности шахты или мягкой руде можно обойтись и без дробильной установки.

Рис. 3. Вскрытие наклонным стволов (1) с конвейерным подъемом:

Точкой с пунктиром показана вторая очередь вскрытия; 2- вспомогательный ствол; 3 – рудоспуски с бункерами; 4 – дробильные установки; 5 - квершлаги

С учетом изложенных достоинств и недостатков конвейерный подъем целесообразно применять в следующих случаях: для очень крупных шахт с производительностью 6-8 млн. т в год и более ( при скиповом подъеме потребовалось бы иметь два или несколько рудоподъемных стволов); для шахтных стволов, централизованно поднимающих руду с нескольких шахт и, следовательно, имеющих очень большую производительность; в пологих залежах, разрабатываемых с применением самоходного оборудования, если дробильная установка наклонного ствола расположена под рудным телом, чтобы доставлять руду к ней непосредственно из забоя самоходным оборудованием. Изложенное относится к основным стволам, тогда как в слепых стволах применение конвейерного подъема может быть более широким, о чем сказано ниже в связи с двухступенчатым вскрытием.

Дата добавления: 2017-01-08; просмотров: 3892;