Системы и аппараты пылеулавливания.

Сухие пылеуловители.

К ним относятся таким, в которых очистка движущегося воздуха от пыли происходит механически под действием сил гравитации и инерции. Эти системы называются инерционными, так как в них при резком изменении направления движения газового потока частицы пыли, по инерции сохраняя направление своего движения, ударяются о поверхность, теряют свою энергию и под действием сил гравитации осаждаются в специальном бункере.

Для сухой очистки газов наиболее употребительны центробежные обеспыливающие системы (циклоны).

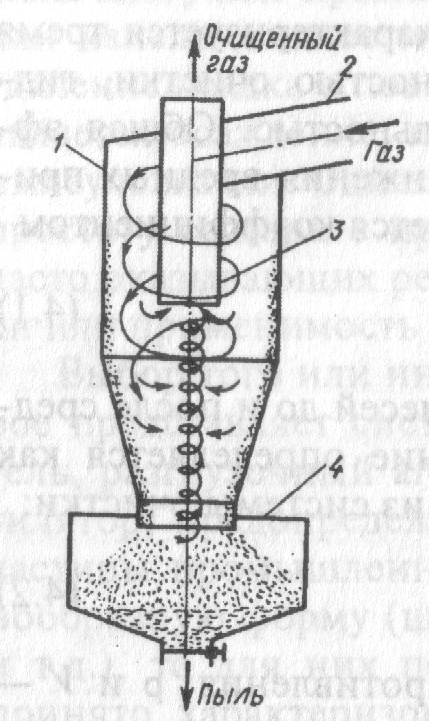

Циклон: 1 – внутренний цилиндр; 2 – патрубок; 3 – конус; 4 – бункер.

Газовый поток, попадая во внутренний корпус циклона 1 через патрубок 2, совершает вращательно-поступательное движение вдоль корпуса по направлению к бункеру 4. Под действием сил инерции частицы пыли осаждаются на стенках корпуса, а затем попадают в бункер. Очищенный газовый поток выходит из бункера через патрубок 3.

Особенностью таких систем очистки является обязательная герметичность бункера, в противном случае из-за подсоса воздуха осаждаемые частицы пыли падают в выходную трубу.

На практике используют разные системы подачи и удаления воздуха и пылеосаждения. В зависимости от конструктивного исполнения различают циклоны:

- осевые, в корпусе которых входящие и выходящие потоки газа движутся вдоль его оси, при этом они могут двигаться в одном направлении (прямоточные) или в противоположных (противоточные);

- с тангенциальным входом, при этом входящий газ движется по касательной окружности поперечного сечения корпуса аппарата и перпендикулярно к оси корпуса;

- с винтовым входом, при этом движение входящего потока газа приобретает винтовой характер с помощью тангенциального входного патрубка и верхней крышки с винтовой поверхностью;

- со спиральным входом, когда соединение выпускного патрубка с корпусом аппарата выполнено спиральным.

Преимущество циклонов – простота конструкции, небольшие размеры, отсутствие движущихся частей; недостатки – затраты энергии на вращение и большой абразивный износ частей аппарата пылью.

Кроме циклонов, применяются и другие типы пылеуловителей, например, ротационные, вихревые, радиальные. При общих принципах действия они различаются системами пылеулавливания и способами подачи воздуха. К наиболее эффективным следует отнести ротационный пылеуловитель.

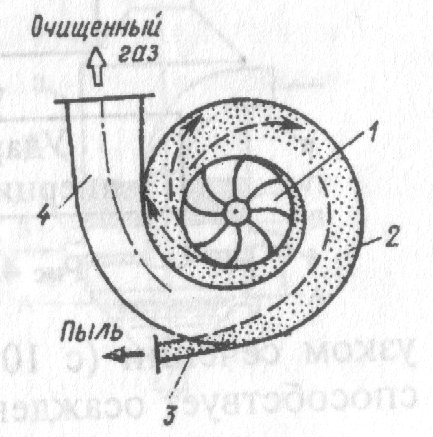

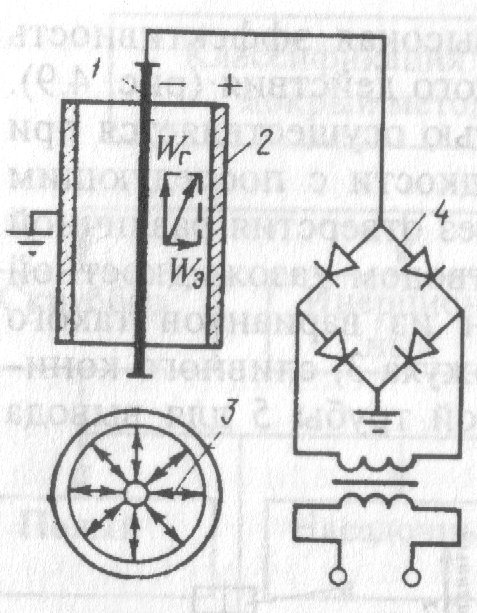

Ротационный пылеуловитель: 1 – вентиляционное колесо, 2 – кожух, 3 – пылеприёмник, 4 – патрубок.

Основной частью здесь является вентиляционное колесо 1, при работе которого частицы пыли под действием центробежных сил отбрасываются к стенке кожуха 2 и, оседая на стенках, поступают в пылеприемник 3, а чистый воздух выходит через патрубок 4. Благодаря активному действию такие системы имеют эффективность 0,95¸0,97.

Мокрые пылеуловители.

Особенностью этих систем очистки является высокая эффективность очистки от мелкозернистой пыли (менее 1,0 мкм). Эти системы обеспечивают возможность очистки от пыли горячих и взрывоопасных газов. Эти системы работают по принципу осаждения пыли на поверхность капель (или пленки) жидкости под действием сил инерции и броуновского движения. Конструктивно мокрые пылеуловители разделяют на форсуночные скрубберы и скрубберы Вентури.

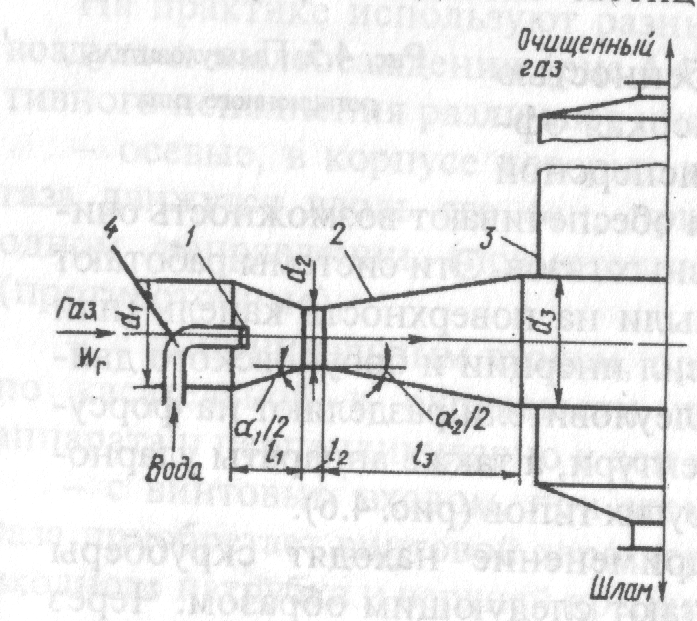

Наибольшее практическое применение находят скрубберы Вентури, которые работают следующим образом. Через патрубок 4, газ попадает в устройство 2, которое называется соплом Вентури. Сопло Вентури имеет конфузор (сужение), в который через форсунки 1 подается вода на орошение. В этой части сопла скорость газа увеличивается, достигая максимума в самом узком сечении (с 10¸20 до 100¸150 м/с). Увеличение скорости способствует осаждению частиц пыли на каплях воды.

Классификация мокрых пылеуловителей

Инерционный Пенный Конденсационный Скруббер

Полый

Механический

Центробежный

Насадочный

Ударно-инерционный

Вентури

Скруббер Вентури.

В диффузорной части сопла Вентури скорость потока мокрых газов уменьшается до 10¸20 м/с. Этот поток подается в корпус 3, где под действием сил гравитации происходит осаждение загрязненных пылью капель. В верхнюю часть корпуса выходит очищенный газ, а в нижнюю подается шлам.

Эффективность скрубберов Вентури 0,97¸0,98. Расход воды составляет 0,4¸0,6 л/м3.

Полый скруббер представляет собой колонну круглого сечения. В нее подается жидкость через системы форсунок, число которых может достигать 14¸16 по сечению колонны. В насадочных скрубберах используется система поперечного орошения с наклонно установленной насадкой. Эффективность таких систем достигает 0,9.

Среди систем мокрой пылеочистки высокая эффективность отмечена в скрубберах ударно-инерционного действия.

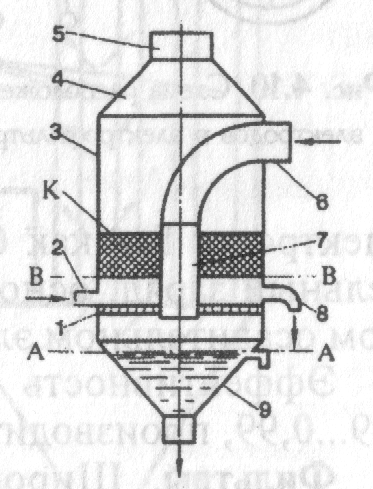

В этих аппаратах контакт газов с жидкостью осуществляется при ударе газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкой взвеси в сепаратор жидкой фазы. Один из вариантов такого скруббера состоит из цилиндрического кожуха 3, сливного конического бункера 9, корпуса 4, выхлопной трубы 5 для вывода очищенного газа.

Скруббер ударно-инерционного действия.

Запыленный воздух поступает через воздуховод 6 в вертикальный стояк 7. Перед поворотом на 180° воздух ударяется о поверхность воды А-А, вследствие чего сепарируются крупные частицы пыли. Далее воздух проходит через решетку 1 с отверстиями. На нее через трубу 2 подается вода, излишки которой сливаются через трубу 8 и частично через отверстия решетки 1. Между решеткой и уровнем В-В образуется водяная пена, которая затем распространяется в объёме К, заполненном короткими фарфоровыми цилиндрами. Мелкие частицы пыли последовательно улавливаются в пене, а затем в объёме К.

Электрофильтры.

Их работа основана на одном из наиболее эффективных видов очистки газовой пыли – электрическом. Электрофильтры также используют и для очистки тумана. Основной принцип работы – ударная ионизация газа в неоднородном электрическом поле, которое создается в зазоре между коронирующим 1 и осадительным 2 электродами. Напряжение к электродам подается от выпрямителя 4. Силовые линии 3 направлены от осадительного к коронирующему. Загрязненные газы, попав между электродами, способны проводить ток вследствие имеющейся частичной ионизации. При увеличении напряжения электрического тока число ионов растет, пока не наступит предельное насыщение, и все ионы не окажутся вовлеченными в движение от одного электрода к другому. Отрицательно заряженные частицы движутся к осадительному электроду, а положительно заряженные оседают на коронирующем электроде. Так как большинство частиц пыли получают отрицательный заряд, основная масса пыли осаждается на положительном осадительном электроде, с которого пыль легко удаляется.

Схема расположения электродов в электрофильтре.

Эффективность очистки газов считается 0,9¸0,99, производительность их – до 1 млн м3/час.

Фильтры.

Широко используются для тонкой очистки промышленных выбросов. Работа их основана на фильтровании воздуха через пористую перегородку, в процессе которой твердые частицы примесей задерживаются на ней.

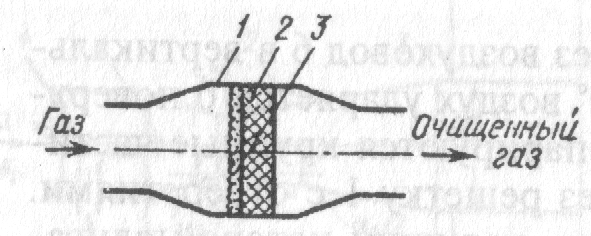

Схема процесса фильтрования.

В корпусе 1 фильтра расположена воздухопроницаемая перегородка 2, на которой осаждаются улавливаемые частицы 3.

В фильтрах применяют перегородки различных типов:

1. в виде зернистых слоев, например, гравия (неподвижные свободно насыпанные материалы). Используются для очистки от пылей механического происхождения (дробилок, мельниц), они дешевы, просты в эксплуатации, эффективность – 0,99.

2. гибкие пористые (ткани, войлоки, губчатая резина, пенополиуретан). Используются для тонкой очистки газов от примесей. Недостатки – малая термостойкость, низкая прочность.

3. полужесткие пористые (вязанные сетки, прессованные спирали и стружка), изготавливаемые из разных сталей меди, бронзы, никеля и других металлов, могут работать в широком диапазоне частот до 1000 К, в агрессивных средах.

4. жесткие пористые (пористая керамика, пористые металлы), обладают высокой прочностью, коррозионной стойкостью, жаростойкостью; они технологичны, находя широкое применение для очистки горючих газов и жидкостей, выбросов дыма, тумана, кислот, масел.

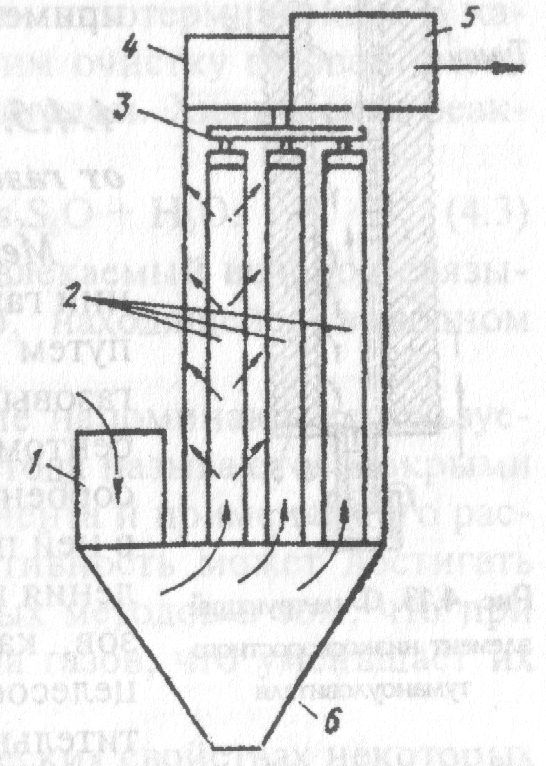

В промышленности наиболее употребительны тканевые рукавные фильтры. В корпусе фильтра устанавливается необходимое количество рукавов, на который подается загрязненный воздух, при этом очищенный воздух выходит через патрубок. Частицы загрязнений оседают на фильтре. Насыщенные загрязненными частицами рукава продувают и встряхивают для удаления осажденных частиц пыли. Эффективность достигает 0,99 для частиц размером более 0,5 мкм.

Схема рукавного фильтра: 1 – выходной патрубок; 2 – рукав; 3 – подвеса рукавов; 4 – встряхивающий механизм; 5 – выходной патрубок; 6 – бункер.

Туманоуловители.

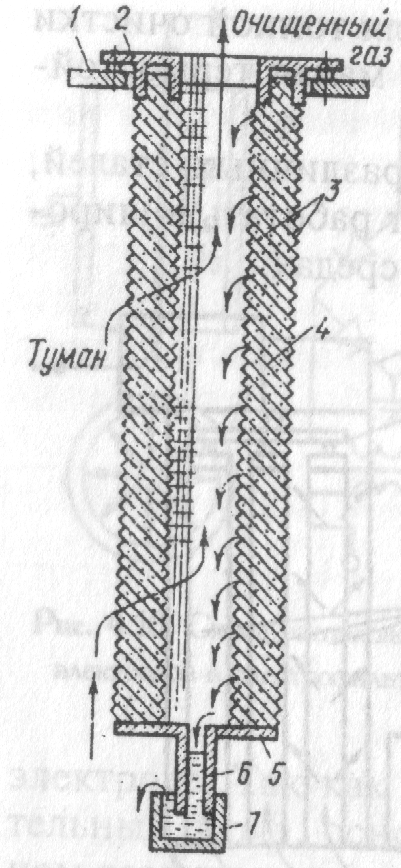

Для очистки воздуха от туманов, кислот, щелочей, масел и других жидкостей используются волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим их стеканием под действием гравитационных сил.

В пространстве между двумя цилиндрами 3, изготовленными из сеток, размещается волокнистый фильтрующий материал 4. Жидкость, оседающая на фильтрующем материале, стекает через гидрозатвор 6 в приёмное устройство7. Крепление к корпусу туманоуловителя1 осуществляется фланцами 2 и 5.

В качестве материала фильтрующего элемента используют войлок, лавсан, полипропилен и другие материалы толщиной 5¸15 см. Эффективность туманоуловителей для размеров частиц менее 3 мкм может достигать 0,99.

Для улавливания кислотных туманов применяют также сухие электрофильтры.

Дата добавления: 2016-12-27; просмотров: 2038;