Теоретические основы процесса изнашивания бурового инструмента

В процессе работы буровой инструмент изнашивается. При определенной степени износа инструмент становится непригоден для эксплуатации и требует восстановления или замены.

В процессе работы буровой инструмент изнашивается. При определенной степени износа инструмент становится непригоден для эксплуатации и требует восстановления или замены.

При изнашивании происходит постепенное изменение формы и размеров породоразрушающих элементов инструмента. Наиболее интенсивно изнашиваются те места на поверхности инструмента, которые при работе испытывают максимальные напряжения – режущие кромки резцов, участки торцов с резким изменением линий формы.

Изнашивание – явление, при котором с поверхности твердого тела в процессе его взаимодействия с абразивной средой отделяются частицы материала и происходит изменение геометрической формы и массы тела.

Результат изнашивания – изменение геометрических параметров твердого тела, измеренный как потеря массы тела, называют износом.

К основным видам износа при трении относят:

- изнашивание схватыванием при малых скоростях перемещения трущихся поверхностей, при котором образуются задиры поверхностей;

- окислительное изнашивание, обусловленное разрушением окислительных пленок и их новым непрерывным восстановлением;

- тепловое изнашивание, характерное для высоких скоростей перемещения трущихся поверхностей и высоких давлений в зоне контакта;

- осповидное изнашивание, обусловленное усталостными процессами в металле при трении качения;

- абразивное изнашивание, обусловленное наличием абразивной среды в зоне трения и характеризующееся пластическим деформированием, царапанием, микрорезанием поверхности металлов и сплавов.

Поверхность металла более интенсивно изнашивается при нагревании в условиях термического разупрочнения.

Все виды изнашивания наблюдаются при бурении, но при разрушении пород наиболее часто и полно проявляется абразивное механическое изнашивание. При абразивном механическом изнашивании большое значение имеет абразивность пород.

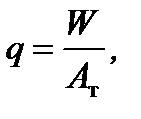

Величина абразивного износа определяется по зависимости

(2.5.1)

(2.5.1)

где W – износ, кг;

Aт – работа сил трения, Дж.

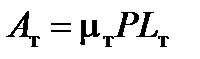

Работа сил трения определяется зависимостью

, (2.5.2)

, (2.5.2)

где μт– коэффициент трения;

P – нагрузка на инструмент в направлении контакта взаимодействующих тел, Н;

Lт – путь трения, м.

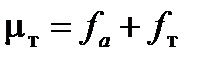

Коэффициент трения обычно представляют в виде двух составляющих:

, (2.5.3)

, (2.5.3)

где fa – молекулярная составляющая силы трения, характеризующая долю затрат работы на формирование и разрушение молекулярных связей, образующихся в точках контакта скользящих поверхностей;

fт – механическая составляющая сил трения, характеризующая долю затрат работы на разрушение внутренних связей разрушаемого материала.

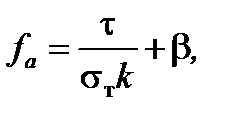

Молекулярная составляющая трения при пластическом контакте fa определяется зависимостью [3]:

(2.5.4)

(2.5.4)

где τ – сдвиговое сопротивление молекулярной связи, Па;

σт – предел текучести материала, Па;

k – коэффициент, учитывающий форму индентора;

β – коэффициент молекулярной составляющей.

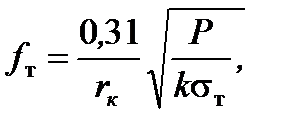

Механическую составляющую силы трения fт можно представить выражением

(2.5.5)

(2.5.5)

где rк – радиус кривизны поверхности, м.

Таким образом, общий коэффициент трения определяется зависимостью

(2.5.6)

(2.5.6)

| r |

| R |

| 1 2 |

| Рисунок 2.20- Схемы к анализу изнашивания коронки прибурении |

| а |

| бд |

Механическая составляющая коэффициента трения зависит от нагрузки, кривизны поверхности изнашиваемого тела и также его прочности, которая будет ниже в условиях нагрева силами трения.

Работа сил трения, например, долота для бурения с отбором керна с наружным радиусом R и внутренним радиусом r задается при вращении с длиной траекторий перемещения при бурении точек 1 и 2, располагаемых на наружном и внутреннем контурах торца инструмента (2πR и 2πr, см. рис. 2.20).

Таким образом, путь, пройденные точкой 1, расположенной на наружной кромке торца, за один оборот бурильной головки на забое будет больше пути, пройденного точкой 2, расположенной на внутренней кромке торца, в R/r раза. Отсюда следует, что износ торца бурового инструмента (линия 3 на рис. 2.20, б) может быть более интенсивным на наружной кромке и меньшим в точке, близкой к внутреннему краю торцевой поверхности. В то же время эпюра контактных давлений 4 (рис. 2.20, б) для плоского торца показывает, что внутренняя кромка торца инструмента также изнашивается достаточно интенсивно из-за упрочнения породы в углу забоя и концентрации напряжений на кромке. При бурении с отбором керна внутренняя кромка торца интенсивно изнашивается так же вследствие скопления в этой точке кусочков породы, отделившихся от керна и собирающихся в «узком» месте у торца коронки.

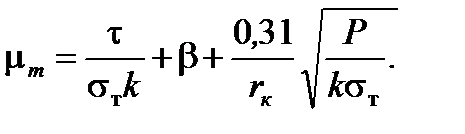

В работе [3] приведена зависимость, определяющая линейный износ торца бурового инструмента:

(2.5.7)

(2.5.7)

где ω – частота вращения, мин-1;

t – время работы на забое, мин.

Анализ зависимости (2.5.6) показывает, что износ торца бурового инструмента возрастает с увеличением осевого усилия Р и частоты вращения ω.

| Рисунок 2.21- Схемы профилей долот с алмазным вооружением и пластинами PDC и забоя скважины: 1 – общий вид; 2 – c учетом расстановки резцов |

| 2 1 |

| о |

В большей степени изнашиванию подвергается наружная кромка долота и более удаленные от центра точки торца, а также внутренняя кромка короночного кольца.

В большей степени изнашиванию подвергается наружная кромка долота и более удаленные от центра точки торца, а также внутренняя кромка короночного кольца.

Особый интерес представляет так называемая «нулевая» точка на торце долота сплошного, без отбора керна, бурения. Эта точка располагается в геометрическом центре торца (рис. 2.21). Уникальность её состоит в том, что скорость резания-скалывания породы в ней равна нулю, путь трения стремится также к нулю, а порода может разрушаться только раздавливанием. Это обстоятельство приводит к изнашиванию инструмента в области, прилегающей к «нулевой» точке, и способно резко ограничивать скорость разрушения породы при бурении. Проблема «нулевой» точки особым образом решается при проектировании долот.

Среди таких решений основными являются следующие:

· в долотах режуще-скалывающего действия (алмазные, с твердосплавными резцами или резцами PDC) не выполняется центральный промывочный канал для прохода бурового раствора, так как он будет перекрываться породой из центра забоя; промывочный канал 2 выполняется только с боковым расположением (рис.2.22, а, б);

· для подрезания породы в центральной части забоя устанавливается резец 1, направленный от периферии центральной выемки на торце к центру, т.е. с боковым расположением резца 1 (рис. 2.22, а);

· в центре торца устанавливают специальный конический резец-индентор 1, обеспечивающий раздавливание породы (рис. 2.22, б);

· в шарошечных долотах для разрушения породы в центре долота шарошека 3 имеет вершину, ориентированную в направлении центра, которая перекрывает центральную точку торца, а остальные шарошки 4долота выполнены с усеченными вершинами (рис. 22, в).

| Рисунок 2.22- Схемы технических решений разрушения породы в центральной точке долота: а – с боковым расположением резца 1; б – с центральным расположением резца-индентора 1; в – с использованием шарошек с приостренной 3 и срезанными вершинами 4 (вид с торца); 2 – промывочный канал |

| а |

| в |

| б |

Отмеченные закономерности и особенности изнашивания бурового инструмента и эффективного разрушения породы при их бурении долотами могут быть воплощены в ступенчатом профиле торца инструмента (рис. 2.21), общая форма которого повторяет линию естественного износа торца.

Ступенчатость торца интенсифицирует процесс разрушения породы за счет увеличения свободной поверхности разрушения. В то же время такой профиль будет отличаться повышенной износостойкостью.

При анализе изнашивания учитывают также возможные поперечные колебания инструмента, возникающие вследствие его вибрации, и износ соответственно боковых наружных и внутренних поверхностей инструмента, его подрезных породоразрушающих элементов.

| v |

| vк |

| Р |

| Р |

| vк |

| vк |

| а |

| б |

| в |

| Рисунок 2.23- Варианты схем изнашивания инструмента кусочками разрушенной породы |

| H |

| г |

2.5.1. Механизм изнашивания твердого сплава типа ВК

Механизм изнашивания состоит в том, что с повышением удельной мощности трения и, соответственно, температуры сплава, происходит уменьшение твердости и прочности как карбида вольфрама (основа), так и связки кобальта. Но при этом кобальт быстрее теряет свои прочностные свойства, что приводит к выкрашиванию зерен карбида вольфрама, которые внедряются в породу и попадают в промывочную жидкость. Зерна вольфрама, полученные при разрушении сплава, активно участвуют в работе изнашивания инструмента, деформируя и царапая его.

Скорость изнашивания твердого сплава резко возрастает с повышением удельной мощности трения, поэтому при бурении следует обеспечить его охлаждение растворами и использовать для бурения пород мягких и средней твердости.

Влияние осколков разрушенных пород на изнашивание определяется двумя основными характеристиками: зернистостью и твердостью.

Большей способностью изнашивать буровые инструменты обладают крупнозернистые породы, особенно при наличии в их составе пород достаточно твердых минералов, например кварца.

В зависимости от размера частиц, отделившихся от породы при разрушении, процесс их взаимодействия с инструментом разделяют на пассивный и активный.

При пассивном процессе взаимодействия осколки породы размером, меньше, чем величина зазора между поверхностями рабочего торца инструмента и забоя, могут взаимодействовать без значительного контактного давления на поверхность инструмента, свободно проходя в зазорах и совершая лишь поверхностное шлифование или царапание (рис. 2.23, а).

При активном процессе взаимодействия кусочки породы размером больше, чем зазоры, воспринимают усилия со стороны инструмента и внедряются в материал инструмента, например в более мягкую связку матриц коронок, перемещаются между поверхностями забоя и инструмента, царапая его (рис. 2.23, б). При этом размер осколков породы, вызывающих наибольший износ поверхности инструмента, будет равен или несколько превысит зазор между поверхностями породы и торца инструмента H.

Возможен и третий вариант взаимодействия, при котором мелкий шлам, скапливаясь под инструментом, создает шламовую подложку для инструмента. В этом случае также наблюдается силовое взаимодействие кусочков породы и поверхности инструмента (рис. 2.23, в). Подобный режим работы инструмента возможен при недостаточном количестве очистного агента.

Четвертый вариант взаимодействия предполагает изнашивание резца и поверхности инструмента при скалывании породы перед передней гранью резца (рис. 2.23, г). В этом случае активно изнашивается передняя грань резца и поверхность матрицы перед резцом.

При движении инструмента с линейной скоростью v (рис. 2.23, а) осколки породы, выходя из-под торца инструмента, ударяются о боковые поверхности резцов или корпуса инструмента. В этом случае энергия силового взаимодействия пропорциональна произведению

U =0,5 v2 mкsinβ,

где mк – масса кусочка породы;

β– угол наклона поверхности или резца.

Из данного соотношения следует, что износ повышается при увеличении частоты вращения инструмента, зернистости и формы кусочков породы и определяется формой изнашиваемых поверхностей – наибольшим износ будет, если угол β = 90º. Поэтому целесообразно при изготовлении бурового инструмента учитывать движение шлама, направляя его в наиболее изнашиваемых местах, например, в промывочных каналах, по наклонным поверхностям.

Максимально абразивным будет шлам твердых минералов с острыми гранями и выступами.

Дата добавления: 2016-12-27; просмотров: 2163;