Система стружкоудаления

При наличии мелкодробленой стружки процесс ее удаления из рабочего пространства не вызывает затруднений и конструктивно решен в виде применяющихся с успехом на многих станках и автоматических линиях шнековых устройств. Комплексную механизацию уборки и переработки стружки осуществляют в следующей последовательности: сначала стружку удаляют из зоны резания станков, затем транспортируют линейным транспортером до магистрального и перемещают на участки переработки. Все транспортные средства в механическом цехе расположены обычно ниже уровня пола. Если необходима гибкость в переоборудовании производства, то нет необходимости в создании капитальных транспортеров для перемещения стружки. Стружку из поддона станка собирают в специальную тару, а затем, используя транспортные средства, вывозят ее в зону брикетирования. Известны два способа брикетирования стружки – холодное брикетирование на гидропрессах и горячее под молотом. В целях упрощения транспортировки переработку стружки рационально вести в непосредственной близости от места ее образования. Поэтому применение горячего брикетирования менее рационально, прежде всего, из-за возникновения в механических цехах ударных воздействий.

Количество стружки зависит от типа металлорежущего оборудования (табл. 1), припусков на обработку заготовки, вида применяемого инструмента. Различают стружку в виде мелкой крошки, кусочков, высечки, колечек, жгутика, мелкого, среднего и крупного вьюна, саблевидную.

Данные по видам стружки в зависимости от материала заготовки и металлорежущего оборудования приведены в табл. 2. Применяемость конвейеров в зависимости от группы стружки приведена в табл. 3. Технические характеристики серийных конвейеров приведены в табл. 4 - 6.

Таблица 1. Количество стружки в зависимости от типаметаллорежущего станка

| Станок | К-во стружки от одного станка | Станок | К-во стружки от одного станка | ||

| т/год | кг/ч | т/год | кг/ч | ||

| Токарный Сверлильный Расточной и карусельный Фрезерный | 24,8 55,9 30,6 36,7 | 7,6 14,2 7,8 9,3 | Строгальный Долбежный и протяжной Прочие | 62,4 33,0 10,7 | 15,8 8,4 2,7 |

Таблица 2. Характеристика стружки в зависимости от материалаи типа металлорежущих станков

| Стружка | Масса 1м3 стружки, т. из различных материалов | Станки, на которых образуется стружка данного вида | |

| Группа | Вид | ||

| l l l l ll l V V V l | Элементообразная мелкая крошка, кусочки высечки Элементообразная в виде витков, нагартованная (колечкообразная) Автоматный жгутик, мелкий вьюн Средний вьюн диаметром 100…200 мм сечением 20…30 мм2 Крупный вьюн сечением 40…50 мм2 Саблевидная с однослойными витками диаметром до 1 м и сечением до 100 мм2 | Чугун ковкий 1,6…1,7 Чугун серый 1,9…2,0 Сталь 1,0…1,5 Алюминий 0,75 Сталь 0,6 Алюминий 0,207 Бронза 0,7 Сталь 0,5…0,6 Алюминий 0,17…0,2 Бронза 0,6…0,7 Сталь 0,3…0,5 Алюминий 0,1….0,14 Сталь 0,2…0,25 Алюминий 0,07 Сталь 0,15…0,2 | Всех видов То же Фрезерные,протяжные, строгальные Зубообрабатывающие, дисковые пилы Токарные, карусельные, револьверные, сверлильные и др. Токарные автоматы и полуавтоматы, револьверные Сверлильные, револьверные, токарные, карусельные, расточные и строгальные Крупные токарные и карусельные То же |

Выбор схемы транспортирования стружки в ГПС зависит от общей системы стружкоудаления в цехе. При отсутствии общей системы стружкоудаления необходимо руководствоваться следующим:

- для систем, расположенных на площади 300…500 м2, с количеством стружки до 300 кг/ч целесообразно устанавливать линейные конвейеры для линии станков, а в конце линии – емкости для сбора стружки;

- для систем с площадью 2000…3000 м2 и количеством стружки 300…600 кг/ч необходимо применять транспортные системы со специальной тарой, установленной в конце систем.

Стружкоуборочные конвейеры можно монтировать под полом в каналах, перекрытых бетонными плитами или металлическими решетками, а также на полу на специальных металлоконструкциях.

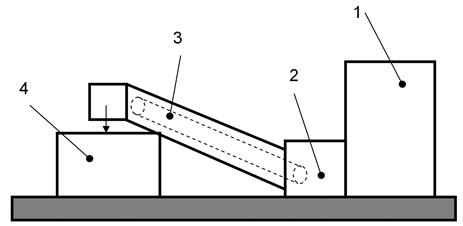

Рис.4. Схема скребкового конвейера для транспортирования стружки, где: 1 – станок; 2 – поддон; 3 – скребковый конвейер; 4 – тара для складирования стружки.

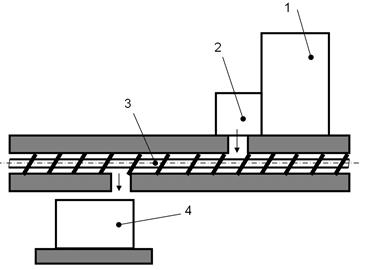

Рис.5. Схема шнекового конвейера для транспортирования стружки, где: 1 – станок; 2 – поддон; 3 – шнековый конвейер; 4 – тара для складирования стружки

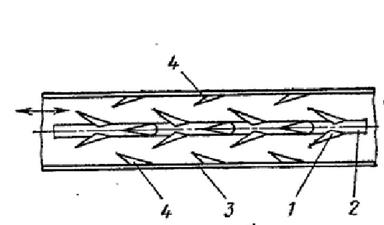

Рис.6. Ершово-штанговый конвейер для сбора стружки: 1 – наклонные шипы,2 – штанга или труба, 3 – желоб, 4 – приваренные шипы.

При рабочем движении штанги витая стружка захватывается шипами, посаженными на штангу 2 и проталкивается по желобу 3. При возвратном движении штанги 2 шипы 1 проскальзывают сквозь стружку, не захватывая её, а стружка удерживается шипами 4.

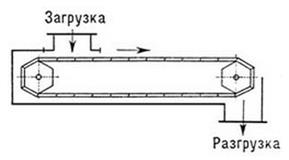

Рис. 8. Схема ленточного конвейера для сбора стружки.

Таблица 3. Тип конвейеров в зависимости от группы стружки

| Тип конвейера | Группа стружки | |||||

| I | II | III | IV | V | VI | |

| Скребковый Шнековый одновинтовой Шнековый двухвинтовой Пластинчатый Ершово-штанговый | + + - - - | + + + - - | - - + + + | - - - + + | - - - + + | - - - + - |

Таблица 4. Основные технические характеристики пластинчатыхконвейеров с настилом «закрытый шарнир» длятранспортирования стружки

| Модель | Ширина настила, мм | Максимальная длина, м | Количество транспортируемой стружки, т·ч |

| КПШ-600 КПШ-800 |

Таблица 5. Основные технические характеристики винтовыхконвейеров для транспортирования стружки

| Модель | Ширина настила, мм | Максимальная длина, м | Количество транспортируемой стружки, т·ч |

| КВ-1 КВ-2 |

Таблица 6. Основные технические характеристики скребковыхконвейеров для транспортирования стружки

| Модель | Ширина настила, мм | Максимальная длина, м | К-во транспортируемой стружки, т·ч |

| КСС-320 КСС-500 КС-300В (вертикально-замкнутый для транспортирования, дробления и сортировки стружки) | 1,5 |

.

Дата добавления: 2016-12-16; просмотров: 2568;