Твердость - свойство материала сопротивляться воздействию внешних нагрузок при непосредственном соприкосновении.

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Все свойства металлов и сплавов принято подразделять на группы: физические, химические, технологические, механические и эксплуатационные.

Физические свойства определяют поведение металлических материалов в тепловых, электромагнитных, радиационных полях. К физическим свойствам относятся плотность, температура плавления, теплоемкость, теплопроводность, электропроводность, магнитные характеристики, термическое расширение.

Химические свойства характеризуют способность материалов вступать в химическое взаимодействие с другими веществами и химическими элементами, а также способность металлов и сплавов сопротивляться воздействию агрессивных сред, в том числе окислению.

Технологические свойства характеризуют способность материалов подвергаться холодной и горячей обработке, в том числе при обработке резанием, ковке, сварке, литье. К технологическим свойствам относятся обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть – способность жидкого металла заполнять литейную форму; усадка – уменьшение объема металла при переходе из жидкого состояния в твердое; ликвация – химическая неоднородность в отливках; склонность к образованию трещин – вероятность образования литейных трещин и пор в процессе затвердевания в литейной форме).

К механическим свойствам относятся твердость, прочность, пластичность, упругость, вязкость.

Эксплуатационные свойства характеризуют поведение материала в заданных рабочих условиях. К эксплуатационным свойствам относятся жаропрочность, жаростойкость, хладноломкость, усталость, износостойкость.

Для выбора материала и оценки его длительной работоспособности и на-

дежности наиболее важными являются механические и эксплуатационные свойства. Поэтому именно эти группы свойств и методы их определения будут рассмотрены подробно.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Многообразие условий службы и обработки материалов определяет необходимость проведения большого числа механических испытаний с целью получения целого комплекса значений механических свойств.

В зависимости от способа нагружения образца различают статические, динамические и циклические испытания.

Рассмотрим основные механические свойства и их количественные характеристики.

ТВЕРДОСТЬ

Твердость - свойство материала сопротивляться воздействию внешних нагрузок при непосредственном соприкосновении.

Все методы измерения твердости имеют одинаковый принцип:

вдавливание в поверхность образца инородного тела (индентора) различной формы, размера с различной нагрузкой.

Различают следующие методы определения твердости:

1. Метод Бринелля (индентор – стальной шарик);

2. Метод Роквелла (индентор - алмазный конус или стальной шарик);

3. Метод Виккерса (индентор - алмазная пирамидка).

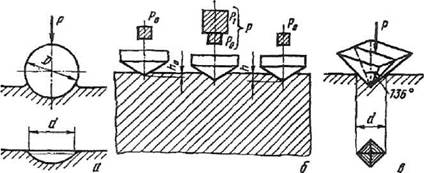

Схемы этих методов приведены на рис. 4.1.

Рис. 4.1. Схема определения твердости:

а) - по Бринеллю; 6) - по Роквеллу; в) - по Виккерсу

Метод Бринелля

Испытание по методу Бринелля (рис. 4.1, а) состоит из вдавливания в

испытуемое тело стального шарика диаметром D под действием постоянной нагрузки Р ( Р=1000 кг — для цветных металлов; Р—3000 кг — для черных металлов) и измерении диаметра отпечатка d на поверхности образца. Число твердости по Бринеллю НВопределяется величиной нагрузки Р, деленной на сферическую поверхность отпечатка. Чем меньше диаметр отпечатка, тем выше твердость металла. На практике твердость определяют не по формулам, а по специальным таблицам, исходя из диаметра отпечатка d.

Твердость по Бринеллю обозначается НВ, где Н –твердость, В – метод Бринелля. Твердость по Бринеллю измеряется в МПа.

Метод Роквелла

Измерение твердости по этому методу проходит быстрее и удобнее, чем по методу Бринелля, так как значение твердости выводится на шкалу прибора.

При испытании по методу Роквелла (рис. 4.1, б) индентором служит алмазный конус или для более мягких материалов - стальной шарик. Конус и шарик вдавливаются в металл с различной нагрузкой. На приборе имеются три шкалы. При испытании алмазным конусом и нагрузке Р= 150 кг шкала обозначается С, а твердость обозначается HRC, при испытании алмазным конусом, но с нагрузкой Р = 60кг шкала обозначается A, а твердость - HRA, при испытании стальным шариком с нагрузкой 100кг шкала обозначается В, а твердость - HRB (таблица 4.1).

Таблица 4.1.

Шкалы прибора Роквелла.

| Обозначение шкалы | Цвет шкалы прибора | Индентор | Нагрузка Р, кг |

| НRA | Черный | Алмазный конус | |

| HRB | Красный | Стальной шарик | |

| HRC | Черный | Алмзный конус |

Единицы твердости по Роквеллу — безразмерные величины.

Метод Виккерса

Твердость по Виккерсу (рис. 4.1, в) определяют путем вдавливания правильной четырехгранной пирамидки под действием нагрузки Р и измерения диагонали отпечатка d. Нагрузка меняется от 1 до 100 кг. Число твердости по Виккерсу HV определяют с помощью специальных таблиц по величине диагонали отпечатка.

Метод Виккерса служит для измерения твердости в тонких сечениях и поверхностных слоях. Измеряется в МПа и обозначается HV.

Микротвердость

Для измерения микротвердости используется в качестве индентора алмазная пирамидка, которая вдавливается с нагрузкой Р ≈ 10г-500г. Приборы для измерения микротвердости оснащены оптическим микроскопом, так как сам метод используют для измерения твердости отдельных зерен и других элементов микроструктуры.

Микротвердость обозначается Нμи измеряется в МПа.

МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ

МЕТОДОМ СТАТИЧЕСКИХ ИСПЫТАНИЙ

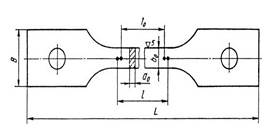

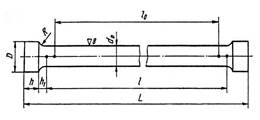

Испытания на одноосное растяжение - наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов. Для испытаний на растяжение используют стандартные разрывные образцы с рабочей частью в виде цилиндра (цилиндрические, рис.4.2, б), или стержня с прямоугольным сечением (плоские образцы, рис.4.2, а).

Помимо основной рабочей части, образцы имеют головки различной конфигурации для закрепления в захватах разрывной машины.

Непосредственно перед испытаниями измеряют рабочие размеры образца:

1. Начальную длину рабочей части образца - 10, мм;

2. Начальный диаметр рабочей части для цилиндрических образцов - d0, мм;

3. Начальные толщину - h0, мм и ширину b0, мм для плоских образцов.

Рис.4.2. Типы стандартных цилиндрических образцов

|

|

| а) Плоский разрывной образец | б) Цилиндрический разрывной образец |

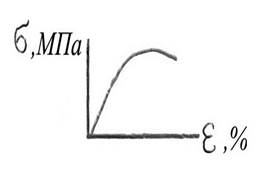

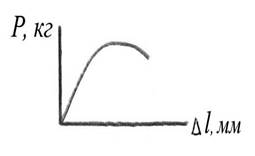

При испытании образцов на разрывной машине записывается диаграмма растяжения в координатах нагрузка Р, кг и удлинение ∆l, мм. Подобные диаграммы называются неприведенными. Диаграммы растяжения в координатах напряжение σ, МПа и деформация ε, % называются приведенными.

Рис.4.3. Диаграммы растяжения.

| а) приведенная диаграмма растяжения | б) неприведенная диаграмма растяжения |

|

|

Под воздействием приложенной к образцу нагрузки материал начинает деформироваться. На разных этапах растяжения образца в материале возникают разные виды деформации: упругая и пластическая, механизм которых носит различный характер.

Виды деформации.

Упругая деформация — обратимая деформация, т.е. полностью исчезает после снятия нагрузки.

Механизм упругой деформации заключается в смещении атомов на небольшие расстояния около своего равновесного положения в кристаллической решетке и последующего возвращения в исходное состояние под действием сил межатомного взаимодействия (сил притяжения в случае растяжения и сил отталкивания в случае сжатия).

Пластическая деформация — необратимая (остаточная) деформация. Накапливается в материале по мере приложения нагрузки, сопровождается видимыми изменениями размеров образца.

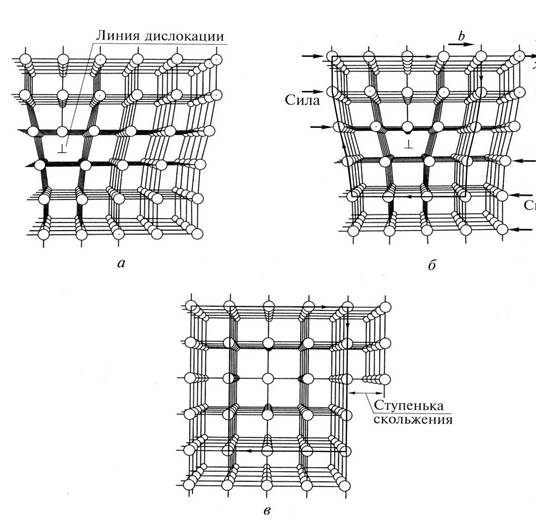

Механизм пластической деформации заключается в движении и размножении дислокаций с одновременным увеличением их плотности по кристаллографическим плоскостям (рис.4.4.). Механизмы движения дислокаций совпадают с механизмами самой пластической деформации.

Рис.4.4. Схема пластической деформации путем последовательных

Рис.4.4. Схема пластической деформации путем последовательных

перемещений дислокации в кристаллической решетке.

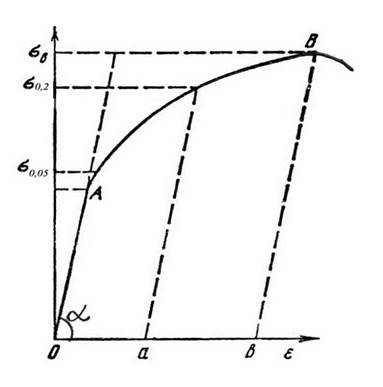

Рассмотрим механические свойства и их количественные характеристики, определяемые из диаграммы растяжения.

Жесткость

При малых напряжениях приложение нагрузки вызывает только упругую обратимую деформацию. В этой области нагружения деформация ε,строго пропорциональна напряжению σи между ними имеется линейная зависимость:

σ = Е∙ε,

где Е - модуль упругости (модуль Юнга), размерность МПа.

Модуль упругости является количественной характеристикой жесткости материала и определяется, как тангенс угла наклона αна прямолинейном отрезке диаграммы растяжения OA (рис.4.5) .Модуль упругости определяется силами межатомного взаимодействия и практически не зависит от состава и структуры материала.

.

Рис.4.5. Диаграмма растяжения для определения

количественных характеристик механических свойств

Упругость

Упругость – способность материала восстанавливать свою первоначальную форму и размеры после прекращения действия нагрузки.

Выше точки А нарушается пропорциональность между напряжением и деформацией, однако деформация практически является упругой. В материале фиксируются лишь ничтожные доли остаточной деформации, которая называется микропластическая деформация.

Количественной характеристикой упругости является условный предел упругости - напряжение, при котором остаточная микродеформация равна определенной заданной величине в пределах от 0,001 до 0,05%.

Условный предел упругости обозначается σ0,05, размерность - МПа.

Прочность

Прочность является одной из наиболее важных механических свойств металлов и сплавов при оценке их работоспособности.

Прочность – способность материалов сопротивляться воздействию внешних нагрузок.

Дата добавления: 2016-12-16; просмотров: 2904;