Явления, сопутствующие стружкообразованию

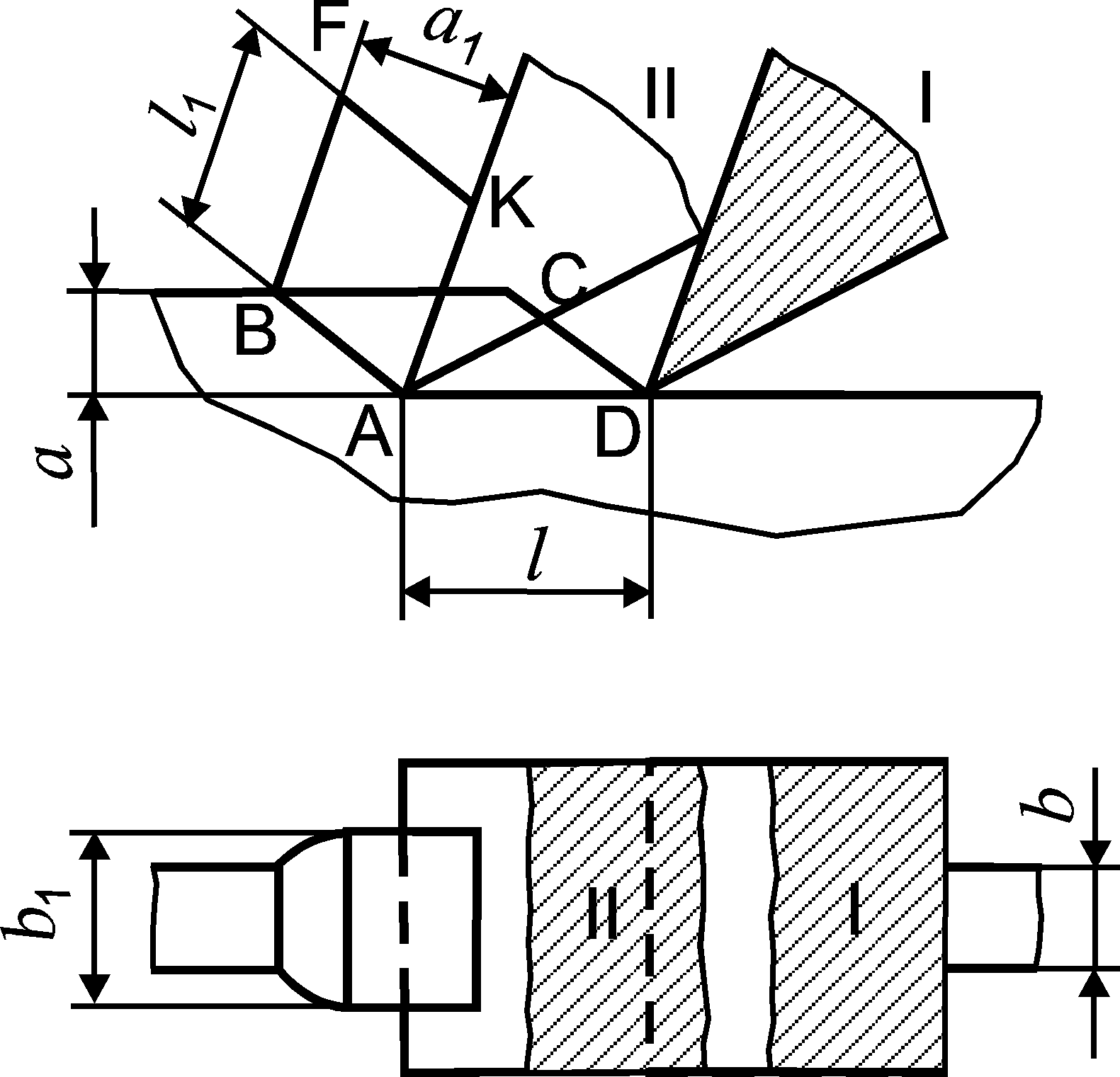

Рис. 20. Схема усадки стружки

Рис. 20. Схема усадки стружки

|

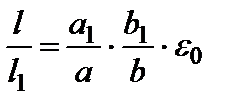

Рассмотренному выше процессу стружкообразования всегда в большей или меньшей мере сопутствуют усадка стружки и наклеп.

Усадка стружки – это изменение размеров стружки по сравнению с размерами срезаемого объема материала заготовки.

Пусть срезаемый объем  материала заготовки, площадь которого АBCD, имеет толщину

материала заготовки, площадь которого АBCD, имеет толщину  , ширину

, ширину  и длину

и длину  (рис. 20), то есть

(рис. 20), то есть  . В процессе резания режущий клин переместится из положения I в положение II, т.е. из точки D в точку A. При этом он деформирует рассматриваемый объем материала и переведет его в стружку. В процессе деформации фигура ABCD трансформируется в фигуру ABFK. Объем снимаемого материала до и после деформации останется неизменным, т.е.

. В процессе резания режущий клин переместится из положения I в положение II, т.е. из точки D в точку A. При этом он деформирует рассматриваемый объем материала и переведет его в стружку. В процессе деформации фигура ABCD трансформируется в фигуру ABFK. Объем снимаемого материала до и после деформации останется неизменным, т.е.

;

;  ;

;

где  - объем стружки,

- объем стружки,  - толщина образовавшейся стружки;

- толщина образовавшейся стружки;  - ширина образовавшейся стружки,

- ширина образовавшейся стружки,  - длина стружки;

- длина стружки;  - коэффициенты полноты (сплошности) стружки (для непрерывной стружки

- коэффициенты полноты (сплошности) стружки (для непрерывной стружки  = 1, для элементной

= 1, для элементной  = 0,6…0,8).

= 0,6…0,8).

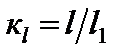

Для количественной оценки напряженного состояния в зоне резания вводят специальные коэффициенты: коэффициент продольной усадки стружки -  , коэффициент усадки стружки по толщине -

, коэффициент усадки стружки по толщине -  и коэффициент усадки стружки по ширине -

и коэффициент усадки стружки по ширине -  . Данные коэффициенты зависят от условий резания, а их величины обычно составляют:

. Данные коэффициенты зависят от условий резания, а их величины обычно составляют:  ;

;  ;

;  . Для практических целей обычно используют коэффициент продольной усадки стружки, так как он изменяется в более широком диапазоне.

. Для практических целей обычно используют коэффициент продольной усадки стружки, так как он изменяется в более широком диапазоне.

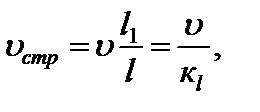

При отрицательной усадке стружки, т.е. когда  , скорость перемещения стружки по передней поверхности инструмента может превышать скорость резания в 2 раза, что следует из выражения

, скорость перемещения стружки по передней поверхности инструмента может превышать скорость резания в 2 раза, что следует из выражения

откуда

откуда

где  - время перемещения инструмента на расстояние

- время перемещения инструмента на расстояние  и время образования стружки длиной

и время образования стружки длиной  ,

,  - скорость резания,

- скорость резания,  - скорость перемещения стружки по передней поверхности инструмента.

- скорость перемещения стружки по передней поверхности инструмента.

Увеличение скорости стружки по сравнению со скоростью резания приводит к возрастанию температуры в зоне резания и более быстрому износу инструмента. Отрицательная усадка стружки имеет место при обработке труднообрабатываемых материалов и титановых сплавов.

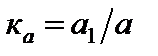

Наклеп.Из рассмотренного выше механизма образования стружки видно, что упругая и пластическая деформации, имеющие место при резании, распространяются не только впереди режущего клина, но и заходят под срезаемый слой заготовки на глубину  (см. рис. 18). В связи с этим после прохождения инструмента поверхностный слой заготовки становится пластически деформированным - упрочненным. Его твердость заметно выше твердости исходного материала. Это явление процесса резание называется наклепом, а поверхностный слой заготовки повышенной твердости - наклепанным поверхностным слоем.

(см. рис. 18). В связи с этим после прохождения инструмента поверхностный слой заготовки становится пластически деформированным - упрочненным. Его твердость заметно выше твердости исходного материала. Это явление процесса резание называется наклепом, а поверхностный слой заготовки повышенной твердости - наклепанным поверхностным слоем.

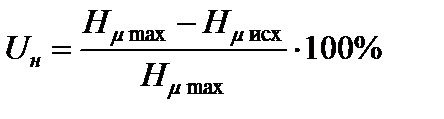

Для количественной оценки наклепа вводятся такие параметры, как глубина наклепа  , степень наклепа

, степень наклепа  и градиент наклепа

и градиент наклепа  . Степень наклепа определяется по формуле

. Степень наклепа определяется по формуле

.

.

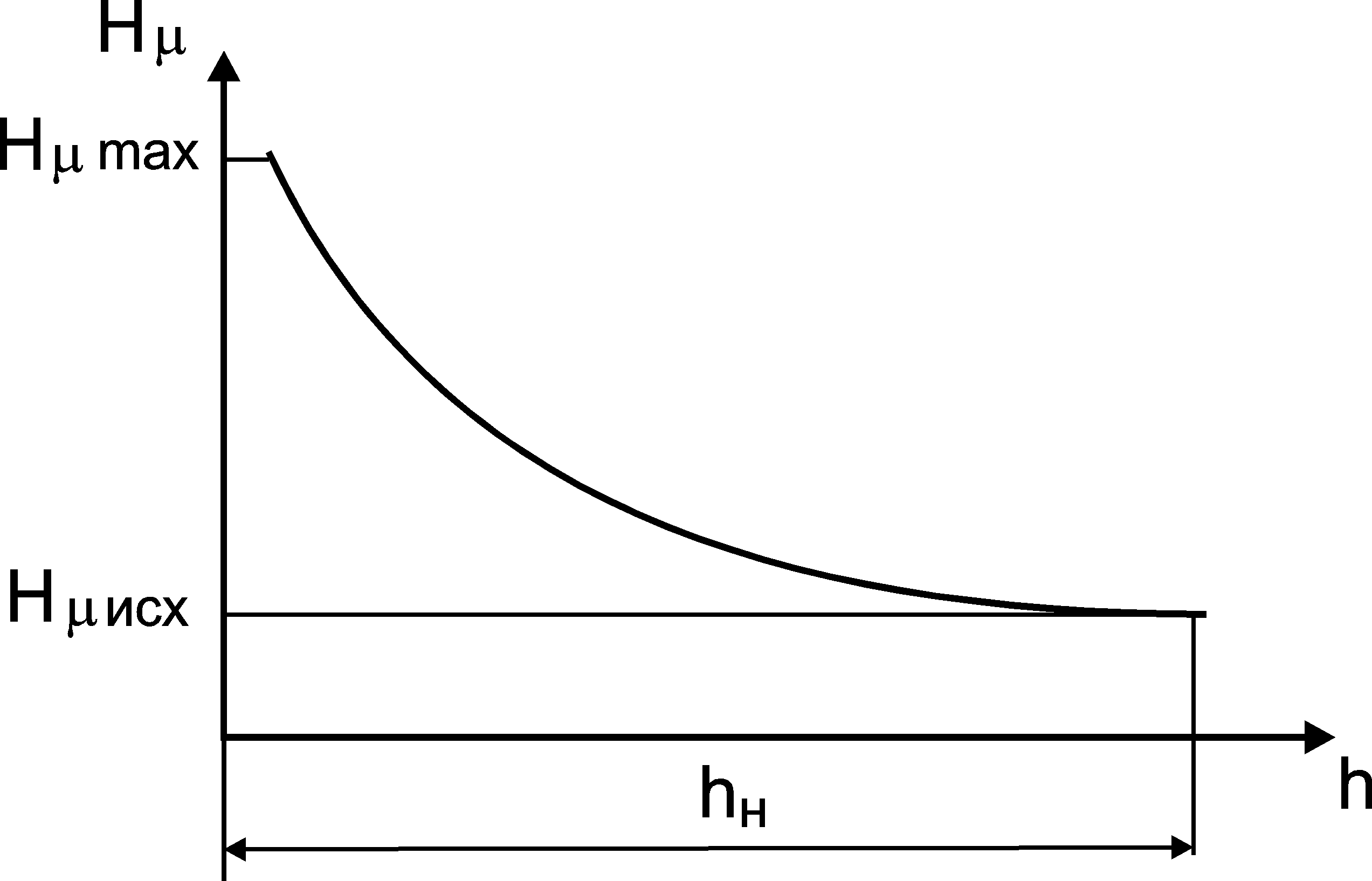

Рис. 21. Зависимость изменения

наклепа по глубине поверхностного слоя

Рис. 21. Зависимость изменения

наклепа по глубине поверхностного слоя

|

где  - максимальная микротвердость поверхности заготовки, МПа;

- максимальная микротвердость поверхности заготовки, МПа;  - исходная микротвердость поверхности заготовки, МПа.

- исходная микротвердость поверхности заготовки, МПа.

В свою очередь градиент наклепа определяется по формуле

где

где  - глубина наклепа, мм.

- глубина наклепа, мм.

Для определения  ,

,  ,

,  проводят измерение микротвердости по глубине поверхностного слоя на специально подготовленных косых срезах, по результатам которых строят графики подобные представленному на рис. 21. Затем, используя данные графики, определяют вышеуказанные параметры.

проводят измерение микротвердости по глубине поверхностного слоя на специально подготовленных косых срезах, по результатам которых строят графики подобные представленному на рис. 21. Затем, используя данные графики, определяют вышеуказанные параметры.

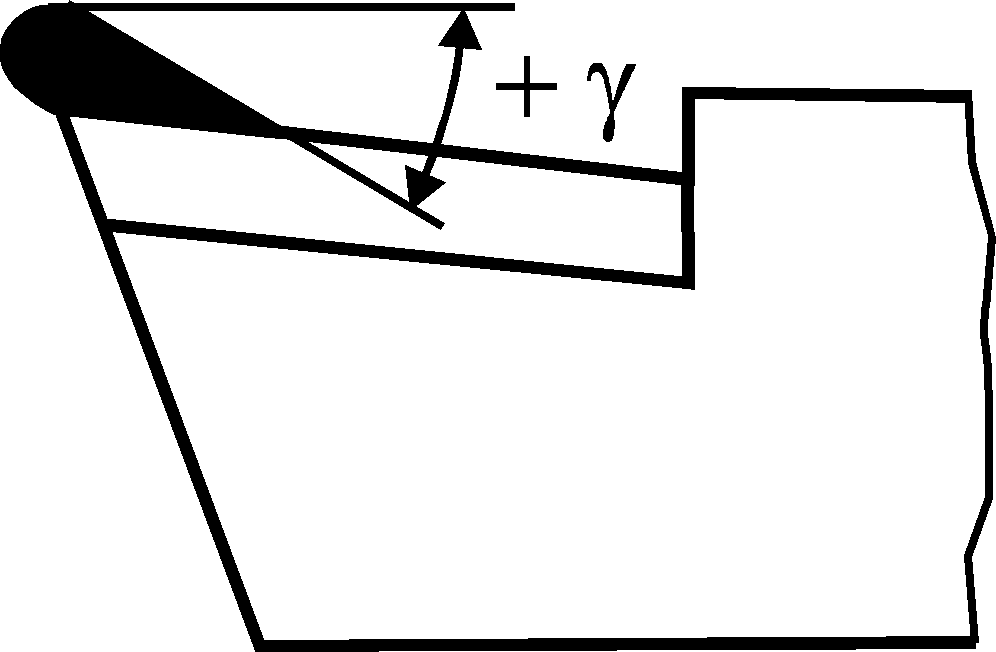

Наростообразование

Сущность наростообразования заключается в том, что передняя поверхность инструмента вблизи режущего лезвия покрывается слоисто-металлическим образованием достаточно большой плот-

ности. Наиболее вероятными причинами возникновения нароста считают:

- наличие «застойной зоны» упрочненного материала около режущего лезвия;

- торможение и последующее схватывание тонких контактных слоев стружки с передней поверхностью инструмента.

Рис. 22. Нарост I рода

Рис. 22. Нарост I рода

|

Рис. 23. Нарост II рода

Рис. 23. Нарост II рода

|

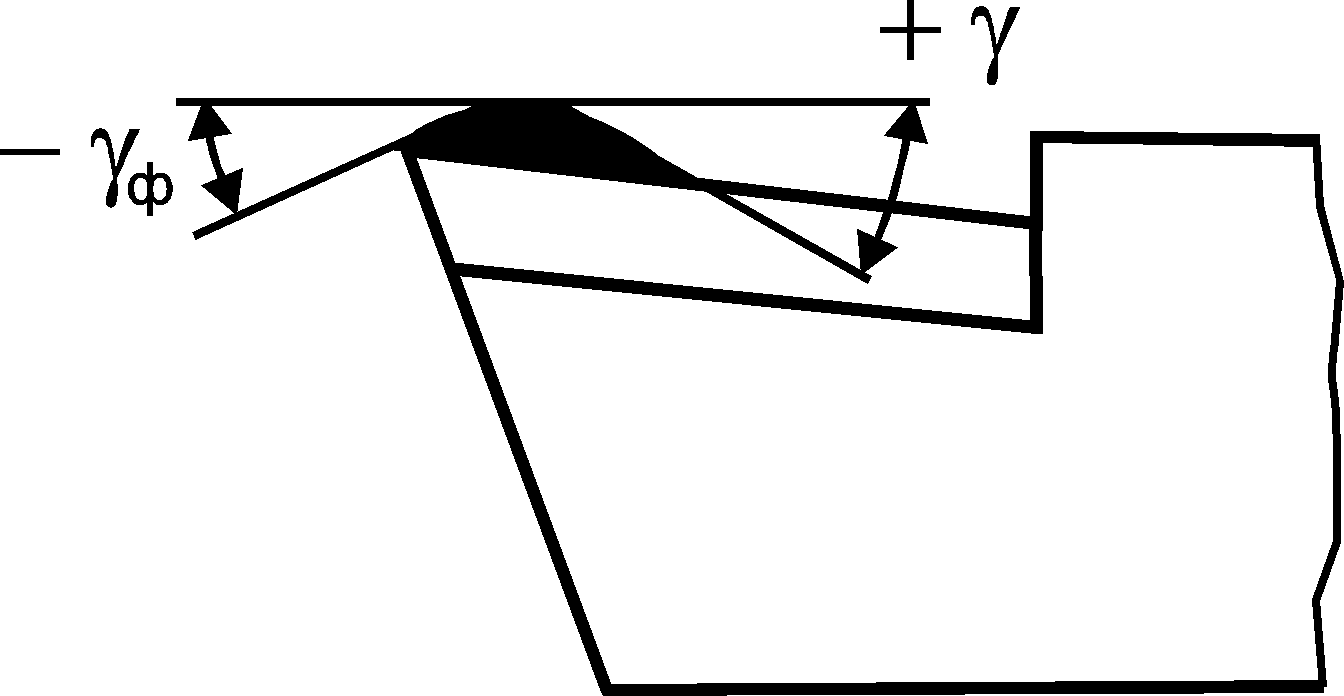

При рассмотрении механизма стружкообразования было отмечено, что в начальный момент времени вблизи режущей кромки происходит деформация и упрочнение небольшого объема материала (см. рис. 18). Образующиеся в последующие моменты времени линии сдвига блокируют этот объем материала, который и называется «застойной зоной». Если прочность связей застойной зоны с передней поверхностью инструмента выше, чем со стружкой, то он остается на инструменте и образуется нарост I рода.Этот нарост нависает над режущей кромкой инструмента (рис. 22). Нарост также может образовываться за счет схватывания контактных поверхностей стружки и инструмента. Контактные поверхности имеют шероховатость, поэтому фактическая площадь контакта во много раз меньше теоретической. Под воздействием высоких давлений и температур на контактных поверхностях происходит разрушение окисных пленок и возникновение адгезии, то есть холодное сваривание. В связи с тем, что стружка движется по передней поверхности инструмента, происходит налипание ее на эту поверхность и образование нароста II рода(рис. 23).

Нарост обладает следующими свойствами:

- нарост изменяет геометрию режущего инструмента, а именно значение угла  с положительного на отрицательный;

с положительного на отрицательный;

- в связи с тем, что нарост представляет собой упрочненный слой материала, твердость которого в несколько раз превышает

твердость заготовки, то он оказывает значительное влияние на процесс резания материала заготовки;

- нарост прикрывает и предохраняет часть передней поверхности инструмента вблизи режущей кромки от износа;

- нарост в процессе резания постоянно изменяется как по размерам, так и по форме и может возникать и исчезать с высокой

частотой, что приводит к возникновению вибраций;

- нарост оказывает влияние на точность размеров, изготавливаемой детали.

Анализируя свойства нароста можно сделать вывод о том, что при черновом формообразовании поверхности, когда шероховатости поверхности и точности обработки большого значения не уделяют, нарост в определенной мере является положительным явлением. При чистовой обработке наличие нароста нежелательно.

Основными средствами борьбы с наростом являются:

- увеличение скорости резания до появления текущего слоя (для конструкционных сталей  = 70…120 м/мин);

= 70…120 м/мин);

- уменьшение толщины срезаемого слоя;

- увеличение переднего угла  до 450;

до 450;

- применение СОТС;

- тщательная заточка и полировка рабочих поверхностей инструмента.

Силы резания

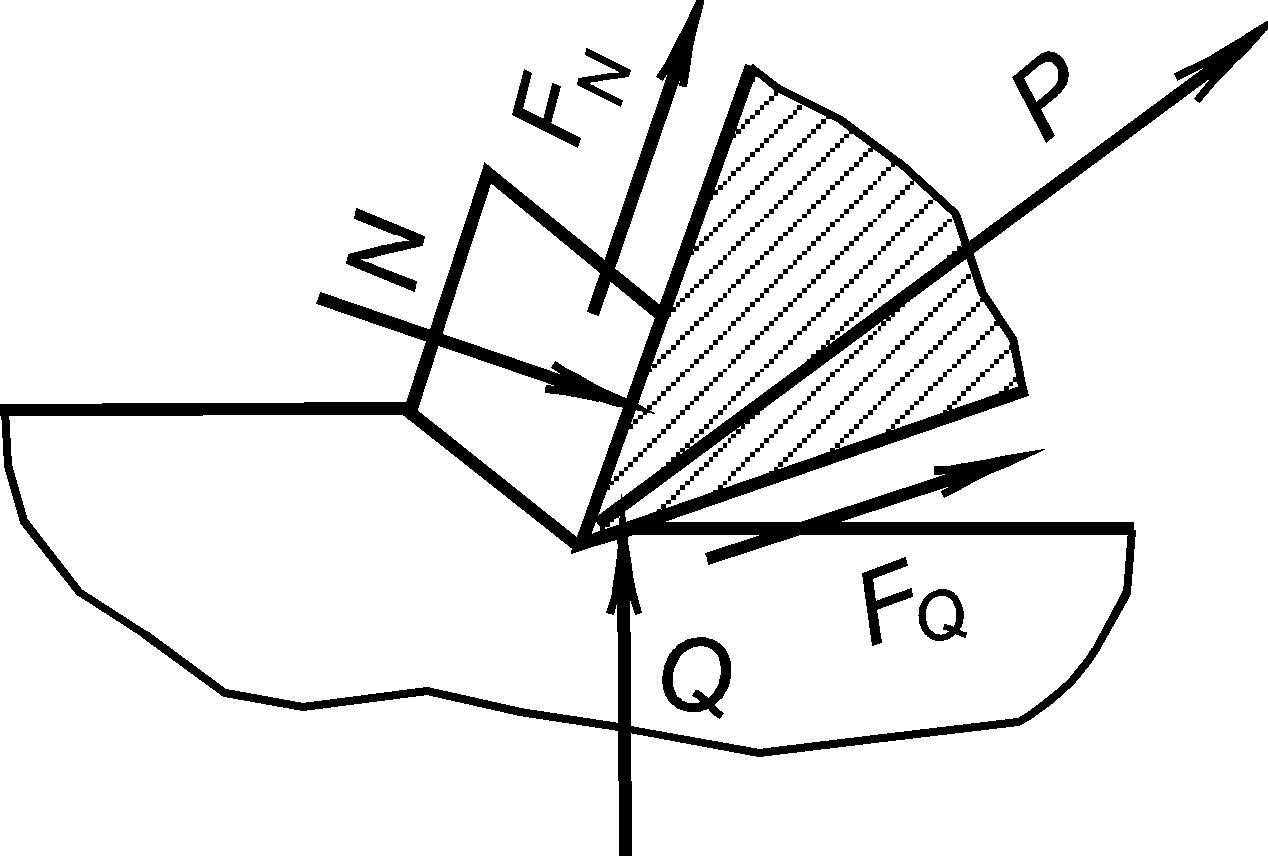

Рис. 24. Схема сил, дейст-

вующих на режущий клин

Рис. 24. Схема сил, дейст-

вующих на режущий клин

|

В процессе обработки заготовки на режущий клин инструмента воздействуют (рис. 24):  - сила нормального давления, действующая на его переднюю поверхность со стороны срезаемого слоя заготовки;

- сила нормального давления, действующая на его переднюю поверхность со стороны срезаемого слоя заготовки;  - сила трения передней поверхности инструмента о стружку;

- сила трения передней поверхности инструмента о стружку;  - сила упругого восстановления, действующая со стороны обработанной поверхности заготовки на заднюю поверхность инструмента за счет упругой деформации материала;

- сила упругого восстановления, действующая со стороны обработанной поверхности заготовки на заднюю поверхность инструмента за счет упругой деформации материала;  - сила трения задней поверхности инструмента о обработанную

- сила трения задней поверхности инструмента о обработанную

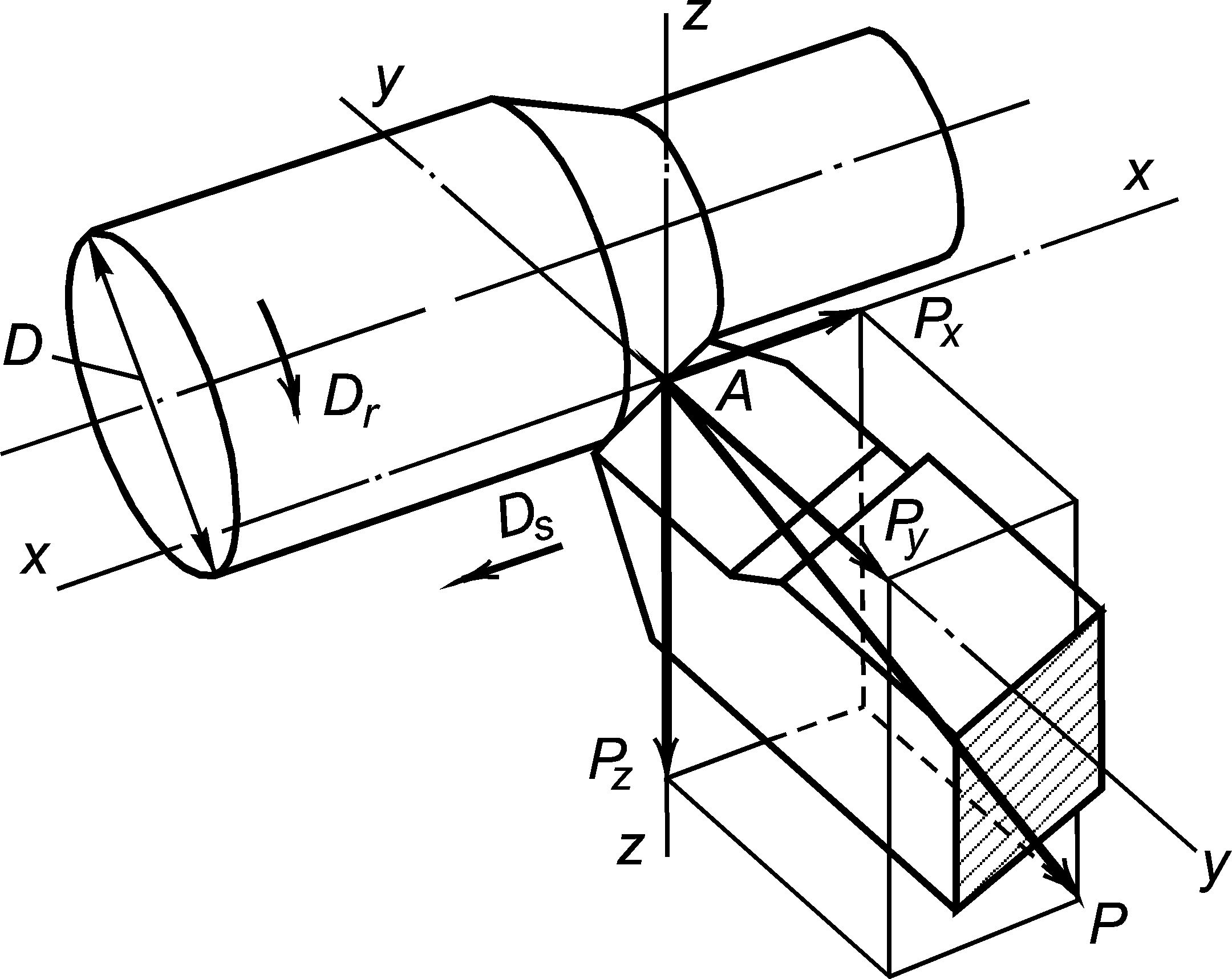

Рис. 25. Схема разложения результирующей

силы

Рис. 25. Схема разложения результирующей

силы  на составляющие на составляющие  , ,  , ,

|

поверхность. Считая клин абсолютно жестким телом, можно после сложения всех сил получить общую равнодействующую силу  , являющуюся силой сопротивления резания. Для удобства расчета технологических параметров процесса резания силу

, являющуюся силой сопротивления резания. Для удобства расчета технологических параметров процесса резания силу  раскладывают на составляющие: главную составляющую силу резания

раскладывают на составляющие: главную составляющую силу резания  , нагружающую коробку скоростей станка; радиальную составляющую силу резания

, нагружающую коробку скоростей станка; радиальную составляющую силу резания  , определяющую величину отжима инструмента от заготовки и влияющую на точность обработки; осевую составляющую силу резания

, определяющую величину отжима инструмента от заготовки и влияющую на точность обработки; осевую составляющую силу резания  , нагружающую коробку подач станка (рис. 25). Знание этих сил позволяет рассчитать конструктивные элементы станка на прочность, жесткость и виброустойчивость, а также решить ряд инженерных и технологических задач. Например, знание составляющих силы резания позволяет выполнить расчет державки резца на прочность, определить момент сопротивлению резанию

, нагружающую коробку подач станка (рис. 25). Знание этих сил позволяет рассчитать конструктивные элементы станка на прочность, жесткость и виброустойчивость, а также решить ряд инженерных и технологических задач. Например, знание составляющих силы резания позволяет выполнить расчет державки резца на прочность, определить момент сопротивлению резанию  , определить режим резания, обеспечивающий обработку заготовки с погрешностью, не превышающей заданный допуск, определить эффективную мощность, затрачиваемую на процесс резания и т.д.

, определить режим резания, обеспечивающий обработку заготовки с погрешностью, не превышающей заданный допуск, определить эффективную мощность, затрачиваемую на процесс резания и т.д.

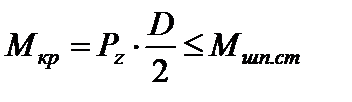

Для осуществления процесса резания необходимо выполнение следующих условий:

;

;  ,

,

где  - диаметр заготовки;

- диаметр заготовки;  - крутящий момент на шпинделе

- крутящий момент на шпинделе

станка;  - сила допустимая механизмом подач станка.

- сила допустимая механизмом подач станка.

Составляющие силы резания могут быть определены на ос-

основе использования аналитических зависимостей и экспериментальным путем.

В связи с тем, что процесс резания представляет собой комплекс чрезвычайно сложных физико-механических явлений, зависящих от множества факторов, которые в настоящее время изучены не в полной мере, аналитические зависимости для определения составляющих силы резания не обеспечивают необходимую точность расчетов. Поэтому на практике наибольшее применение нашли эмпирические зависимости для расчета сил резания, полученные на основе экспериментальных данных.

Для экспериментального определения составляющих силы резания применяют специальные устройства, называемые динамометрами.

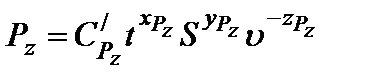

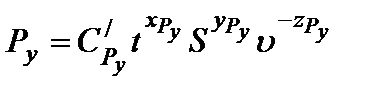

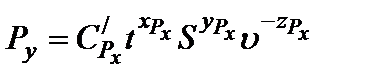

Эмпирические зависимости для расчета сил резания имеют вид

;

;

;

;

,

,

где  - постоянный коэффициент, учитывающий конкретные условия обработки заготовки;

- постоянный коэффициент, учитывающий конкретные условия обработки заготовки;  - глубина резания;

- глубина резания;  - подача;

- подача;  - скорость резания;

- скорость резания;  - показатели степеней.

- показатели степеней.

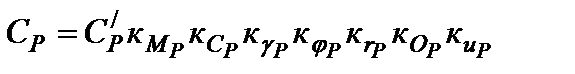

Для того, чтобы использовать данные зависимости для других условий обработки, необходимо использовать поправочные коэффициенты на измененные условия резания:  - коэффициент, учитывающий свойства обрабатываемого материала;

- коэффициент, учитывающий свойства обрабатываемого материала;  - коэффициент, учитывающий состояние обрабатываемого материала;

- коэффициент, учитывающий состояние обрабатываемого материала;  - коэффициент, учитывающий влияние переднего угла;

- коэффициент, учитывающий влияние переднего угла;  - коэффициент, учитывающий влияние главного угла в плане;

- коэффициент, учитывающий влияние главного угла в плане;  - коэффициент, учитывающий влияние радиуса при вершине;

- коэффициент, учитывающий влияние радиуса при вершине;  - коэффициент, учитывающий влияние смазывающе-охлаждающего технологического средства;

- коэффициент, учитывающий влияние смазывающе-охлаждающего технологического средства;  - коэффициент, учитывающий износ инструмента.

- коэффициент, учитывающий износ инструмента.

Тогда  .

.

Дата добавления: 2016-12-16; просмотров: 4384;