Материалы, используемые при изготовлении обуви

Кожаная обувьпо объему производства имеет наибольший удельный вес среди выпускаемых обувных товаров. Ее ассортимент весьма разнообразен по различным признакам: назначению, полу и возрасту потребителя, сезонности носки, видам, конструкциям и т.д. С целью улучшения эксплуатационных характеристик обуви и удовлетворения растущих потребностей рынка постоянно совершенствуется сырьевая и материально-техническая база обувной промышленности.

В последние десятилетия XX в. в связи с быстрым развитием нефтеперерабатывающей промышленности и производства синтетических пластиков значительно расширился номенклатурный состав материалов для обуви. Заметно возросла автоматизация производства обуви и кожевенных материалов, обновился машинный парк, что позволило получить материалы и изделия с более высоким уровнем технологических характеристик и показателей потребительских свойств.

Широкое распространение получили искусственные материалы для низа обуви, которые по своим потребительским свойствам — устойчивости к истиранию, водостойкости, эстетическим свойствам, не только не уступают натуральной коже, но и во многих случаях превосходят ее.

Заметные результаты были достигнуты в области производи ства мягких искусственных и синтетических кож, хорошо имитирующих натуральную кожу как по внешнему виду, так и по эксплуатационным показателям — мягкости, эластичности, износоустойчивости. Созданы новые триплированные материа* лы на тканой и трикотажной основах с применением комбинированного полиуретанового покрытия.

Для организации современного обувного производства необходимы материалы различной природы и назначения. Среди них выделяют два класса — основные и вспомогательные.

Основные материалы используют для изготовления наружных, внутренних и промежуточных деталей верха и низа обуви. К материалам верха относят натуральные, искусственные и синтетические мягкие кожи, текстильные материалы (ткани, трикотажные полотна, нетканые материалы, войлок, фетр), натуральный и искусственный мех. Материалами низа обуви яв-шются натуральная жесткая кожа, каучук, резина, пластмаст сы, картоны и древесина.

Вспомогательные материалы предназначены для скрепления деталей, отделки и украшения обуви. Скрепляющими материалами являются нитки, гвозди, винты, шпильки и клеи. К отделочным материалам относят краски, аппретуру и полировочные материалы, текстильно-галантерейные изделия (шнуры, ленты, тесьму), обувную фурнитуру (пряжки, кнопки, блочки, крючки, застежки, хольнитены, люверсы, пукли и др.).

Очевидно, что наиболее важными из всех материалов, используемых в производстве кожаной обуви, являются натуральные кожи, а также искусственные и синтетические материалы. Рассмотрим особенности получения, разновидности, строение и назначение этих материалов.

Натуральная кожа является наиболее важным материалом для производства кожаной обуви, так как она позволяет получить обувь с наилучшими потребительскими свойствами: красивым внешним видом, небольшой массы, с высокой паро-, воздухопроницаемостью.

Основным сырьем для производства кожи служат сравнительно крупные (свыше 0,2 м2) шкуры млекопитающих, преимущественно домашних животных (крупного рогатого скота, овец, коз, свиней, лошадей и др.) и реже диких зверей (лосей,

оленей, кабанов и др.)- В небольшом количестве используют шкуры морских животных (моржей, тюленей, дельфинов, китов и др.). рыб (трески, зубатки, акул и др.), рептилий (змей, ящериц, крокодилов) и птиц (страусов и др.).

оленей, кабанов и др.)- В небольшом количестве используют шкуры морских животных (моржей, тюленей, дельфинов, китов и др.). рыб (трески, зубатки, акул и др.), рептилий (змей, ящериц, крокодилов) и птиц (страусов и др.).

В зависимости от вида животного и массы шкуры в парном состоянии кожевенное сырье подразделяют на мелкое, крупное и свиное.

К мелкому кожевенному сырью относят шкуры телят крупного рогатого скота (склизок, опоек, выросток), жеребят (жеребок, выметка), овец, коз (домашних и диких), верблюжат и те- I лят оленей (пыжик).

К крупному кожевенному сырью относят шкуры взрослых животных: крупного рогатого скота (полукожник, бычок, яловка, бычина, бугай), буйволов, ослов, мулов, лошадей, верблюдов и лосей.

Свиные шкуры домашних и диких животных делят по площади на мелкие (30—70 дм2), средние (71—120 дм2) и крупные (свыше 120 дм2).

Шкурой называют наружный покров, снятый с туши животного (парная шкура) и законсервированный от загнивания (законсервированная шкура). Шкура животного состоит из волосяного покрова и кожной ткани.

Волосяной (или шерстный) покров сформирован из тонких пуховых и более толстых остевых или щетинистых волос, состоящих из стержня и корня.

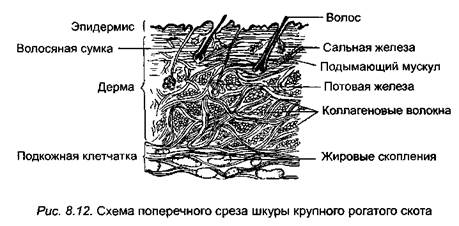

Кожную ткань образуют три слоя: наружный (эпидермис), средний (дерма) и внутренний (подкожно-жировая клетчатка) (рис. 8.12).

Эпидермис, или надкожница (от гр. epi — над, derma — кожа) — это поверхностный, самый тонкий слой кожной ткани, сформированный из нескольких слоев эпителиальных клеток разной степени старения и накопления продуктов синтеза (ке-ратоновых белков, липидов и липопротеидов).

После удаления волосяного покрова и эпидермиса выделанная кожа имеет определенный естественный, характерный для данного вида сырья рисунок лицевой поверхности, который называют мереей. Мерея служит товароведным признаком при распознавании сырья, из которого выработана кожа.

Дерма (собственно кожа) — основной, наиболее толстый и прочный слой кожной ткани. В ней имеются сети волокон из белков коллагена и эластина и переходные образования (формации) этих волокнистых белков.

Толщина, монолитность волокон и пучков, сложность их переплетения, плотность укладки и угол наклона обусловливают такие физико-механические свойства кожи, как прочность, плотность, растяжимость, упругость, износостойкость. Кроме того, природная структура волокнистого сплетения дермы существенно влияет на паро-, водо- и воздухопроницаемость, вла-гоемкость, влагоотдачу и другие гигиенические свойства колеи. Угол и плотность сплетения пучков коллагеновых волокон дермы изменяются в зависимости от вида и возраста животного, а также от топографического участка шкуры.

Подкожно-жировой слой находится непосредственно под дермой и представляет собой ткань, состоящую из жировых» клеток, уложенных в ячеях коллагеновых и эластиновых волокон. В ней имеется сеть кровеносных и лимфатических сосудов и клетки мышечной ткани. Количество жировых отложений зависит от вида и породы животных, времени убоя скота и других факторов.

Имея общее строение, микроструктура шкур обладает хан рактерными для каждого вида животных различиями, которые обусловливает свойства, качество и целевое использование сырья и получаемой кожи. Кроме того, в одной и той же шкуре? строение кожного покрова неодинаково на различных топографических участках.

Топографическими называют участки шкуры, соответству-< ющие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическимй свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на детали

обуви. В зависимости от места расположения участка шкуры меняются ее толщина, плотность, механическая прочность, растяжимость и расположение структурных элементов.

В процессе кожевенного производства происходит превращение шкуры в кожу, т.е. материал, пригодный для изготовления обуви и других изделий.

Кожа представляет собой дерму шкуры, сохранившую волокнистую структуру, но изменившую физико-химические свойства под действием дубителей и процессов отделки.

Производство кожи осуществляется на кожевенных предприятиях и начинается с подбора шкур по виду, способу консервирования, весу или площади, толщине или плотности, сортности, а также району происхождения или породе скота. Это необходимо для правильного проведения технологических операций и получения однородного по свойствам кожевенного материала.

Все процессы и операции кожевенного производства по их назначению и роли в формировании свойств кожи подразделяют на следующие основные группы: подготовительные, дубление, последубильные и отделочные.

Целью подготовительных процессов и операций является выделение из шкуры дермы и доведение ее структуры до состояния, пригодного для дубления. От правильности подготовки шкуры к дублению зависят равномерность распределения дубящих веществ в колее и возможность получения готового полуфабриката с заданными свойствами. Шкуры, прошедшие подготовительные процессы, называют гольем.

К основным подготовительным процессам относятся: отмо-ка, золение и обезволашивание, обеззоливание, мягчение (при выработке мягких кож), пикелевание (для подготовки к дублению минеральными солями) или солевание, обезжиривание. Перечисленные процессы чередуются с механическими операциями: мездрением, сгонкой шерсти, чисткой лицевой стороны, распиливанием по толщине (двоением), раскраиванием на топографические участки.

Подготовительные операции выполняются различно, в зависимости от вида кожевенного сырья, способа его консервирования и вида вырабатываемой кожи.

Дубление — процесс превращения голья в кожу в результате химического и адсорбционного взаимодействия дубящих веществ с функциональными группами белка коллагена дермы.

Дубление является основным процессом кожевенного производства. В результате дубления голье увеличивается по весу и толщине, становится пористым, приобретает гибкость и упру-

гость, большую устойчивость к действию горячей воды, химических реагентов, бактерий и ферментов.

Процесс дубления состоит из двух стадий — физической и химической. На первой стадии (физической) дубящие вещества под влиянием адсорбции проникают в толщу волокнистой структуры голья, откладываются на поверхности волокон и заполняют промежутки между ними. Па второй стадии (химической) коллаген голья взаимодействует с дубящими веществами, образуя прочные соединения, в результате чего физико-химические свойства дермы необратимо изменяются и она превращается в кожу.

Дубящим действием обладают многие неорганические (минеральные) и органические соединения. Использование тех или иных дубителей и их комбинаций определяет название метода дубления.

К неорганическим дубителям относят некоторые соединения хрома, алюминия, титана, циркония, кремния и молибдена, образующие в воде стабильные комплексы с анионами кислот и функциональными группами белка.

В качестве органических дубителей применяют раститель^ ные дубящие вещества (танниды), синтетические дубители (синтаны), высоконепредельные жиры, альдегиды. Методы дубления, в которых применяют эти вещества, называют соответственно растительным (таннидным), синтанным, жировым и альдегидным.

Значение всех дубителей в промышленности неравнозначно. Наиболее широко применяют основные соли трехвалентного хрома для выработки мягкой кожи, а также растительные танниды в смеси с синтанами для получения жестких иодош-венно-стелечных и юфтевых кож. Другие дубители применяют лишь для получения кож специального назначения.

Последубилысые и отделочные процессы и операции проводятся с целью придания коже необходимых физико-механи* ческих свойств и соответствующего внешнего вида. После осуществления этих операций кожи для верха обуви приобретают мягкость, гибкость, эластичность, красивый внешний вид, их водостойкость повышается. У кож для низа обуви повышаются плотность, жесткость и водостойкость.

Состав и последовательность последубильных и отделочных процессов и операций неодинаковы и зависят от вида вырабатываемой кожи и ее назначения.

К основным последубильным и отделочным процессам кожевенного производства относятся промывка и нейтрализация, крашение, жирование и наполнение, сушка, покрывное краше-

ние (аппретирование). Перечисленные процессы чередуются с механическими операциями: строганием, разводкой, тяжкой, шлифованием, лощением, прессованием, прокаткой и др. Некоторые процессы и операции, например разводка, сушка, тяжка, шлифование, аппретирование выполняются по два и более раза, чередуясь с другими операциями.

По завершению кожевенного производства готовая кожа подается на измерительную машину. Современные машины снабжены специальными фотоэлектрическими датчиками, действующими с помощью электрического сигнала. Эти сигналы обрабатываются в счетно-суммирующих устройствах, преобразуются в числовые выражения, характеризующие площадь кожи в дециметрах.

Искусственные и синтетические обувные материалы. В настоящее время практически нет обуви, изготовленной только из натуральной кожи. Развитие химической науки и технологии позволило создать широкий ассортимент искусственных и синтетических обувных материалов, способных заменить натуральную кожу. Примерно у 90—95 % всей обуви подошвы и каблуки изготовляют из резип, полиуретанов и других полимерных материалов. Более 75 % обуви выпускают с применением жестких искусственных материалов для промежуточных и внутренних деталей и определенную часть — с верхом из мягких искусственных и синтетических кож.

Применение для указанных целей полимерных материалов не просто заменяет натуральную кожу, а в ряде случаев приводит к повышению качества обуви. Так, подошвы из натуральной кожи обладают высокой намокаемостыо и недостаточной износостойкостью. Используемые вместо них подошвы из полимеров не имеют этих недостатков, кроме того, могут быть в несколько раз легче и дешевле.

Внедрение искусственных материалов в производство обуви позволяет разработать новые, более совершенные методы изготовления изделий. Например, вместо традиционных методов крепления (гвоздевого, прошивного и др.) в настоящее время широко используются химические методы (клеевой, литьевой).

Наряду с низкой себестоимостью искусственные кожи более технологичны, чем натуральные, так как имеют равномерную толщину и однородные свойства по всей площади, что позволяет раскраивать их многослойным настилом. Искусственные материалы для низа обуви стойки к истиранию, водостойки, а повышенная эластичность полимерных покрытий искусственных кож для верха обуви позволяет сваривать, тиснить, формовать детали с высоким качеством выполняемых работ. Кроме того,

существенными достоинствами искусственных материалов являются: возможность варьирования свойств в широких пре-делах; возможность выпуска искусственных материалов в виде узлов и деталей (каблуков, подошв и т.д.); возможность придания им специфических свойств, которыми не обладает натуральная кожа; высокая эффективность производства.

Вместе с тем некоторые виды искусственных кож имеют пониженную стойкость к многократному изгибу (особенно при низких температурах). Практически все искусственные кожи отличаются более низкими, в сравнении с натуральными кожами, показателями гигиенических свойств (недостаточной воздухе-, паропроницаемостыо), недостаточной формуемостью и формоустойчивостью.

По назначению различают искусственные и синтетические материалы для верха и низа обуви.

К искусственным и синтетическим материалам для верха обуви относят искусственные и синтетические мягкие кожи для верха обуви и подкладки и искусственные материалы для жестких задников и подносков обуви.

Искусственными мягкими кожами называют материалы,* которые получают путем пропитки волокнистых основ и нанесем ния лицевого покрытия из полимерных композиций. В наименовании искусственной мягкой кожи отражают вид покрытия, тип основы, назначение и отдельные особенности материала.

Синтетическими мягкими кожами называют материалы, пропитку основ и нанесение покрытий на которые осуществляют в процессе синтеза пористой структуры полиуретанов.

Искусственные и синтетические кожи для верха обуви должны по внешнему виду и свойствам имитировать натуральную кожу. Их изготавливают разнообразными по типу основы и виду пропиток и покрытий.

Искусственные и синтетические подкладочные кожи должны обладать высокой паропроницаемостыо, гигроскопичностью, потостойкостью, а также высоким сопротивлением истиранию и малой жесткостью.

Искусственные материалы для жестких задников и подносков обуви должны обладать жесткостью и упругостью, способностью принимать форму пяточной или носочной части колодки, устойчивостью к влаге и истиранию.

К искусственным и синтетическим материалам для низа обуви относят резины, пластмассы, термоэластопласты, а также обувные картоны.

Резина является достаточно распространенным материалом в обувном производстве. Она выпускается в широком ассорти-

менте, различная по структуре и составу, назначению, толщине, цвету и т.д. В зависимости от структуры различают резины непористые и пористые. По назначению резину делят на подошвенную, каблучную, набоечную и др. По цвету различают резину черную и цветную.

Пластмассы широко применяют в обувном производстве. Они обладают комплексом эксплуатационных свойств, которые обеспечивают им конкурентоспособность среди других материалов и большую перспективу применения в обувной отрасли. Для изготовления деталей низа используют пластмассы на основе как полимеризационных смол (поливинилхлорид, полиэтилен, полипропилен и др.), так и поликонденсационных смол (полиуретаны, полиамиды и др.).

Термооластопласты (ТЭП) составляет особую группу синтетических подошвенных материалов, в которых эластичность каучука сочетается с термопластичностыо полимера.

ТЭП благодаря высокой эластичности, прочности, твердости, сопротивлению истиранию и раздиру, а также хорошей формуемости все более широко применяют в качестве материала для низа обуви. Достоинством ТЭП является также возможность их многократной переработки, т.е. организации безотходного производства, использования в качестве вторичного сырья деталей обуви, отслужившей свой срок.

Обувной картон представляет собой листовой материал, состоящий из размельченных кожевенных, целлюлозных и других волокон и наполнителей, проклеенных латексами, дисперсиями или эмульсиями полимеров. В обувном производстве используют вырубленные из листов картона детали: стельки, простилки, задники и др. В зависимости от назначения картон изготовляют определенных видов и марок, для которых нормированы основные показатели: толщина картонов, их плотность, жесткость при изгибе, предел прочности при растяжении, на-мокаемость, формуемость, формоустойчивость идр.

Резиновая и валяная обувь.Основными материалами для изготовления резиновой обувиявляются резина черная и цветная, поливинилхлорид и полиуретан для деталей верха, обкла-дочные резинотекстильные смеси для промазки или обкладки тканей. Широко используют также текстильные материалы: для верха обуви — кирзу двухслойную, полубархат, сукно, габардин и др.; для подкладки — галошную байку, бумазею, саржу, нетканое полотно с начесом, ластичные чулки для подкладки сапог; для отделки — искусственный мех, декоративные ленты, шнуры. Кроме того, применяют лак для покрытия обуви, различную фурнитуру.

Для изготовления валяной обуви используют шерсть натуральную, заводскую (снятую со шкур животных на кожевенных заводах) и восстановленную (из обрезков текстильных материалов), а также обраты (отходы собственного производства), козий пух и химические волокна.

8.9.3. Осповы обувпого производства

Производство кожаной обуви. Промышленное производство кожаной обуви состоит из двух этапов. На первом этапе, называемом проектированием, создается первичный образец^ или модель, обуви и разрабатывается вся необходимая техническая документация. Проектирование включает в себя моделирование и конструирование обуви, которыми занимаются художники-модельеры и конструкторы. На втором этапе происходит изготовление обуви партиями по первичному образцу.

Рассмотрим сущность основных этапов производства кожаной обуви — проектирования (моделирования и конструирования) и изготовления.

Моделирование обуви — процесс создания эскиза модели в виде рисунка или объемного макета. Модель обуви представляет собой конкретное изделие, которому присущи индивидуальные признаки конструкции, материалов и внешнего оформления. Разработка моделей производится по определенной схеме, позволяющей учесть все заданные условия для создания удобной и целесообразной обуви.

Конструирование обуви — процесс создания образца из отдельных элементов (конструктивных узлов и деталей) путем построения чертежа модели и подготовки шаблонов. Конструкция обуви представляет собой строение изделия из отдельных деталей, связанных в единое гармоничное целое. Процесс конструирования технически довольно сложен, поскольку необходимо перейти от объемной формы колодки (и обуви) к плоской форме деталей (получить их развертку — чертеж), а также предусмотреть припуски деталей для их взаимного скрепления и изменения размеров деталей при формовании с учетом неравномерности их деформационных свойств.

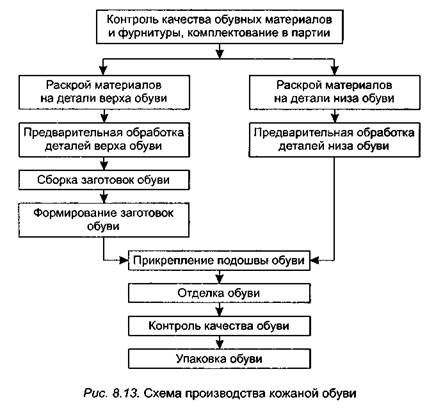

Технология изготовления обуви включает следующие операции (рис. 8.13): контроль качества обувных материалов и фурнитуры, комплектование их в партии; раскрой подкладки, материалов на детали верха и низа обуви; предварительную обработку деталей низа и верха обуви; сборку заготовок верха обуви; формование заготовок верха обуви; прикрепление подошвы обуви: отделку обуви; контроль качества и упаковку обуви.

Контроль качества обувных материалов и фурнитуры, комплектование их в партии осуществляют при поступлении обувных материалов в цех, проверяя их соответствие накладной по количеству, площади, сортности и подбирая в производственные партии, однородные по назначению, плотности, толщине, ширине, площади и цвету, степени дефектности.

Раскрой обувных материалов — получение из обувного материала путем вырезания и вырубания деталей для изготовления обуви. Способ раскроя зависит от вида материала.

Натуральные кожи для верха и низа обуви раскраивают на штамповочных прессах и вручную с помощью стальных резаков. Раскрой натуральных кож отличается особой сложностью, так как они характеризуются разной толщиной на отдельных топографических участках и наличием пороков. Это вынуждает применять индивидуальный (каждую кожу в отдельности), дифференцированный по площади раскрой. При раскрое стремятся как можно полнее и экономнее использовать всю площадь материала. С этой целью разработаны специальные схемы

раскроя кож, применение которых позволяет сократить отходы кож и получить высокий коэффициент их использования.

Для мягких искусственных кож и текстильных материалов, отличающихся более однородными физико-механическими свойствами, одинаковой толщиной по всей площади, цветом, строгс определенной шириной и длиной, применяется многослойный раскрой электрическими машинами с ленточными ножами.

Отдельные детали обуви из резины, пластмасс, картона поступают на обувные предприятия в готовом виде.

Предварительную обработку деталей низа и верха обуви осуществляют с целью подготовки их к скреплению между собой, улучшения внешнего вида и механических свойств, ускорения процесса пошива обуви.

Сборка заготовок верха обуви заключается в том, что отдельные наружные, внутренние и промежуточные детали верха соединяются в единое целое. Выбор крепителей и последовательность технологических операций сборки заготовок зависит от вида и конструкции верха обуви. Как правило, заготовки скрепляют ниточными швами на швейных машинах, возможна также сборка заготовок путем склеивания деталей или их сваривания токами высокой частоты (для деталей из искусственных и синтетических кож).

Формование заготовок верха обуви заключается в придании плоским деталям заготовки пространственной формы, определяемой размерами и формой затяжной колодки.

Верх обуви формуют одноосным или многоосным растяжением. В зависимости от прилагаемых растягивающих усилий способы формования делят на три группы: внешнего формования, внутреннего формования, комбинированные.

К операциям, завершающим формование заготовки на колодках, относятся: горячее формование пяточной и носочной части заготовки, разглаживание и сушка обуви. В процессе сушки производится окончательное закрепление формы обуви. Режимы сушки устанавливают в зависимости от свойств материалов верха, низа, промежуточных деталей и вида обуви.

Прикрепление подошвы обуви завершает создание конструкции изделия и осуществляется различными методами. Метод крепления подошвы является определяющим фактором в формировании потребительских свойств кожаной обуви. Подошва может крепиться непосредственно к затяжной кромке заготовки или к промежуточным деталям (несущему ранту, подложке) при помощи шпилек, винтов, гвоздей, клея, ниток.

Все методы крепления подошв к верху обуви можно разделить на четыре группы: химические (клеевой, горячей вулка-

S

низации, литьевой); ниточные (сандальный, доппельный, рантовый, втачной, выворотный и др.); штифтовые (гвоздевой, шпилечный, винтовой); комбинированные (строчечно-клеевой, сандально-клеевой, рантово-клеевой и др.).

Химические методы крепления нашли наибольшее распространение в современном обувном производстве. Они широко применяются для изготовления обуви различных видов и назначения. Доля химических методов достигает 80 %. Этими методами можно крепить подошвы из кож, резины и других материалов. Преимуществами химических методов крепления являются простота выполнения, возможность механизации и автоматизации производства, высокая производительность, возможность выпуска обуви широкого ассортимента. Этим методом можно изготовлять легкую и гибкую обувь, в том числе рабочую и специальную. Полученный низ характеризуется высокой износоустойчивостью, хорошими теплозащитными свойствами, высокой масло-, бензо- и водостойкостью.

Ниточные методы широко применяются при изготовлении обуви разного назначения на кожаной и резиновой подошве. Скрепление при этом осуществляется однониточным и двух-ниточным швом льняными или капроновыми нитками. Для предохранения от разрушающего действия воды и пота, повышения прочности и облегчения утяжки нитки пропитывают расплавленным варом, состоящим из канифоли и вискозина (минеральное масло). Прочность ниточного крепления подошвы зависит от плотности, толщины и вида скрепляемых материалов, влажности подошвы, прочности ниток, частоты строчки, степени утяжки стежков и др.

Штифтовые методы предусматривают прикрепление подошвы к кромке заготовки и стельке при помощи деревянных шпилек, гвоздей и винтов. Деревянно-шпилечный метод практически утратил свое значение и в настоящее время в промышленном производстве не применяется. Винты и гвозди для штифтовых методов изготовляют из латуни, иногда гвозди могут быть изготовлены из алюминиевых сплавов. Обычно эти методы применяют при изготовлении юфтевых и кирзовых сапог и полусапог. Наиболее часто используют гвоздевой метод крепления подошвы. Этот метод обеспечивает более точное крепление низа обуви за счет загибки кончиков гвоздей, однако прочность крепления подошвы может меняться в зависимости от частоты расположения гвоздей, качества загибки острия гвоздя, толщины и влажности стельки, материала стельки и подошвы и других факторов. Обувь гвоздевого метода крепления подошвы имеет повышенную массу, жесткость и водопромокаемость.

Комбинированные методы крепления представляют собой сочетание двух основных методов — обычно ниточного с клеевым. Первый слой подошвы прикрепляется к заготовке одним из перечисленных выше ниточных способов, а второй — приклеивается к первому.

Такие методы применяются с целью повышения износостойкости подошвы и прочности ее крепления. При этом ниточный шов изолируется от влаги, непосредственного трения. Кроме того, повышаются теплозащитные свойства, снижается водопроницаемость. Однако комбинированные методы крепления низа обуви несколько утяжеляют ее, повышают жесткость конструкции низа на изгиб. При их использовании увеличивается расход материала, снижается производительность труда.

Отделка обуви — совокупность механических и физико-механических операций, выполняемых после прикрепления подошвы обуви. Цель отделки — устранить пороки, образовавшиеся в процессе производства, а также придать обуви привлекательный внешний вид, повысить водостойкость кожаной подошвы. Низ и верх обуви отделывают по-разному.

Процесс отделки низа обуви состоит из групп операций, задачи которых — придание деталям низа определенного контура, соответствующего форме затянутой на колодку обуви, подготовка поверхностей к нанесению отделочных составов, придание им блеска, уплотнение уреза подошвы и боковой поверхности каблука, придание им красивого внешнего вида и формы, повышение их водостойкости.

В процессе отделки верха обуви восстанавливается красивый внешний вид, потерянный в результате увлажнения, растяжения, а также из-за трения, ударов и других воздействий и при удалении загрязнений. Отделка верха обуви предусматривает нанесение декоративных покрытий путем тонирования или печатных рисунков с помощью трафаретов.

Готовая обувь передается в отдел технического контроля для проверки качества. Обувь сортируют, маркируют, упаковывают попарно в картонные коробки и группируют в партии.

Производство резиновой обуви. Производство резиновой обуви осуществляется главным образом тремя основными методами, которые являются традиционными: методом склеивания' (клеевой), штампованием и формованием. Кроме того, используют литье под давлением, метод жидкого формования, формования из пластизоля.

Клеевым методом вырабатывают сапоги, сапожки, галоши, ботинки.

При применении этого метода последовательно собирают на пустотелых алюминиевых колодках сначала внутренние дета-

ли обуви, склеивая их, а затем промежуточные и наружные. Каждую деталь после накладки на колодку прикатывают роликом, затем все детали вместе для полного их сцепления обжимают на специальных машинах.

Полученную обувь покрывают лаком, подвергают вулканизации, снимают с колодок, комплектуют по парам, сортируют, маркируют, упаковывают.

Клееная обувь легкая, гибкая с рельефно выделяющимися контурами деталей. Стенки обуви сравнительно тонкие, по линии приклеивания подошвы видны следы обжимки.

Метод штампования используют только для получения мужских и мальчиковых галош.

Обувь изготовляют в специальных пресс-формах, сердечник которых служит колодкой. На него накладывают каркас из внутренних деталей, промазанных клеем. Между матрицей пресс-формы и колодкой-сердечником имеется зазор, который при помощи пуансона заполняют необходимым количеством разогретой резиновой смеси, создавая тем самым резиновое покрытие для галош. После снятия с сердечника полученное изделие очищают от заусенец, покрывают лаком и вулканизируют.

Штампованная обувь более толстостенная и жесткая, чем клееная, более тяжелая, имеет следы пресс-формы.

Метод формования применяют для изготовления бытовых и производственных сапог, а также обуви с текстильным верхом, преимущественно спортивной.

Формование происходит в вулканизационных прессах, где на сердечник-колодку надевают заготовку (чулок), собранную из обработанных резиновой смесью внутренних и промежуточных деталей. Затем накладывают предварительно разогретые наружные детали обуви, после чего заготовку подвергают формованию с одновременной вулканизацией, что исключает промежуточное между этими операциями лакирование обуви. Поэтому обувь получается матовой, она также имеет следы пресс-формы, но более тонкостенная и эластичная, чем штампованная.

Методом литья под давлением изготовляют сапожки и сапоги из поливинилхлорида, а также спортивную резинотек-стильную обувь. При изготовлении резинотекстильной обуви на литьевых автоматах формуют из резины только ее нижнюю часть (подошву, каблук, бортик), а изделия из поливинилхлорида формуют полностью. Отличительным признаком этой обуви является наличие следов зачистки литников.

Метод жидкого формования основан на взаимодействии некоторых составных частей применяемого для этих целей по-

лиуретана, что происходит непосредственно в форме, где находится колодка. Таким методом изготовляют сапоги и сапожки сповышенной теплозащитпостью.

При формовании обуви из поливинилхлоридного пласти-золя его заливают в формы, которые помещают в нагревательные печи, где происходит отложение геля из пластизоля на внутренних стенках форм. Этим методом изготовляют сапоги и сапожки, но можно вырабатывать и другие виды обуви.

Производство валяной обуви.В отличие от кожаной и резиновой валяную обувь получают в процессе валки из смеси шерстяных и других волокон сразу в виде целого изделия без отдельных деталей и соединительных швов. Ее назначение ограниченное: защита от низких температур в обычных условиях и от высоких температур в горячих цехах. Это обуславливает небольшие объемы ее производства.

Изготовляют такую обувь валянием, что достигается благодаря способности шерстяного волокна свойлачиваться.

Процесс валяльного производства включает подготовку сырья, составление смески, чесание, изготовление основы, валку (уплотнение), крашение, насадку полученной заготовки обуви на колодку, ее сушку и отделку. В случае необходимости прикрепляют резиновую подошву клеевым методом или методом горячей вулканизации. Далее обувь подбирают в пары и обрезают голенища.

Подготовка сырья включает его расщепление, разрыхление и очистку. Для натуральной шерсти выполняют также обезре-пиевание.

Составление смески — одна из основных операций валяльного производства. Смешивание отдельных компонентов осуществляется на смесовых пневматических установках. Перед смешиванием сырье замасливают.

Чесание выполняется на чесальных машинах. Ватка, полученная после чесания, представляет собой чистый, равномерный по структуре холст.

Изготовление основы производится на двух усеченных конусах, совмещенных между собой под углом 90°. На эту установку, предварительно зачехленную тканью, в несколько приемов навивают ватку, до получения конуса, размер которого в 2—3 раза превышает размеры готового изделия. Далее конусы уплотняют и огибают вокруг фигурных патронов, на одном из которых формуют голенище, на другом — головку. С целью полного соединения голенища с головкой выполняют заростку основы.

Валка производится на катальных и молотовых машинах.

Крашение осуществляется погружением полуфабриката в ванну с красильным раствором.

Перед насадкой на колодки проверяют размеры полуфабриката: длину по задней наружной части, ширину верха и низа голенища, длину головки, ширину косого подъема, а также размер колодок (последний проверяется один раз в квартал). Размер обуви определяют по длине внутреннего следа, которая должна соответствовать длине колодки.

Сушку валяной обуви осуществляют в вагонетках, помещенных в сушильную камору. Степень сушки определяют орга-нолептическим методом.

Отделку обуви выполняют для улучшения ее внешнего вида. Валяную обувь выпускают без ворса, с ворсом и с начесным ворсом.

Прикрепление подошвы выполняют клеевым методом, методом котловой или прессовой вулканизации.

Подбор обуви в пары осуществляют с учетом ее формы, размера, плотности, толщины стенок, отделки, цвета и сорта.

Контрольные вопросы

Дата добавления: 2016-12-09; просмотров: 20061;