К О Н Т Р О Л Ь К А Ч Е С Т В А

После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов.

В соответствии с ГОСТ Р ИСО 6520-1-2012 дефект–это несплошность в сварном соединении или отклонение от требуемой геометрии.

Недопустимый дефект – это дефект, превышающий норму.

В соответствии с ГОСТ Р ИСО 6520-1-2012 дефекты классифицируют на 6 групп:

1-трещины;

2-полости;

3-твёрдые включения;

4-несплавления и непровары;

5- отклонение формы и размера;

6-прочие дефекты.

Невооруженным глазом можно рассмотреть лишь часть из них. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов.

Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению.

Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми.

Применяются следующие основные методы неразрушающего контроля сварных соединений:

- внешний осмотр;

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

- контроль сварных швов на проницаемость;

- прочие методы.

На нашем предприятии применяются внешний осмотр 100% всех сварных швов (визуальный и измерительный контроль ВИК), магнитная и ультразвуковая дефектоскопия.

Внешний осмотр. Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить наружные дефекты. Перед осмотром, швы тщательно очищаются от шлака, окалины и брызг металла. Затем осматривают швы визуально или с применением увеличительного стекла с 5–10 кратным увеличением, линейкой, штангенциркулем, различными шаблонами.

Перед предъявлением ОТК сварных соединений, сварщик проводит внешний осмотр всех сваренных швов. При обнаружении дефектов приступает к их устранению.

Брошюра Деф.св.швов Наружные дефекты: стр. 3 -12,22,31, 39, 43.

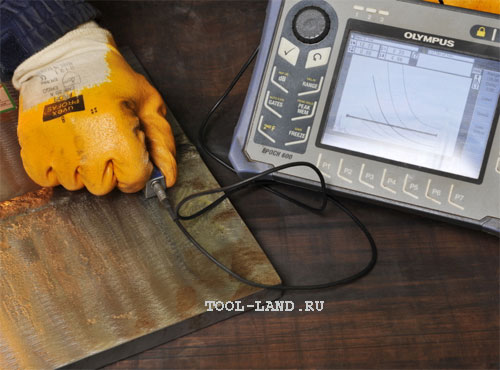

Ультразвуковой способ использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими свойствами. Посланная прибором ультразвуковая волна, пройдя металл, отражается от его нижней поверхности и возвращается обратно, фиксируясь датчиком. При наличии внутри металла дефекта, датчик отобразит искажение волны. Различные дефекты отображаются по-разному, что позволяет определенным образом классифицировать их.

Методика ультразвукового контроля.

Метод ультразвуковой дефектоскопии металлов и других материалов впервые был разработан и практически осуществлен в Советском Союзе в 1928—1930 гг. проф. С. Я. Соколовым.

Перед началом ультразвукового контроля зачищают поверхность сварного соединения на расстоянии 50—80 мм с каждой стороны шва, удаляя брызги металла, остатки шлака и окалину. Зачистку выполняют ручной шлифовальной машинкой, а при необходимости еще и напильником или наждачной шкуркой.

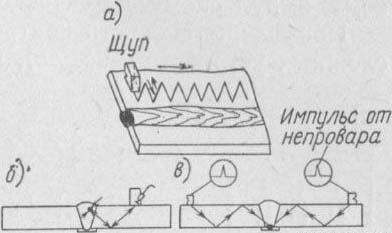

Схема проведения ультразвукового контроля :

а — перемещение призматического щупа по поверхности изделия;

б — контроль прямым лучом;

в — контроль отраженным лучом.

Чтобы обеспечить акустический контакт между щупом-искателем и изделием, зачищенную поверхность металла непосредственно перед контролем тщательно протирают и наносят на нее слой контактной смазки. В качестве смазки применяют автол марок 6, 10, 18, компрессорное, трансформаторное или машинное масло.

В процессе контроля щуп-искатель плавно перемещают вдоль обеих сторон шва по зигзагообразной линии (рис.а), систематически поворачивая его на 5—10° в обе стороны для выявления различно расположенных дефектов.

Прозвучивание производят как прямым (рис. б), так и отраженным (рис. в) лучом. Стыковые соединения при толщине металла более 20 мм обычно проверяют прямым лучом. При толщине металла менее 20 мм усиление шва не дает возможности установить щуп так, чтобы ультразвуковой луч проходил через корень шва. В этих случаях ультразвуковой контроль сварных соединений осуществляют однократно или двукратно отраженными лучами. При толщине металла менее 8 мм его прозвучивают многократно отраженным лучом.

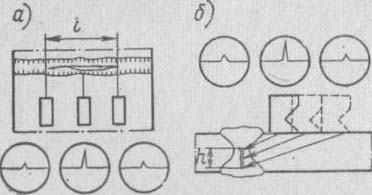

Схема определения размеров дефекта в стыковом шве:

а — протяженности l;

б — высоты h.

Пределы перемещения щупа поперек шва зависят от угла ввода луча и способа прозвучивания и определяются по номограммам, прилагаемым к инструкции на эксплуатацию дефектоскопа.

При обнаружении дефекта в сварном шве на экране дефектоскопа появляется импульс. Условную протяженность его измеряют длиной зоны перемещения щупа искателя вдоль шва, в пределах которой наблюдается появление и исчезнование импульса (рис.а). Условную высоту дефекта определяют как разность глубин, измеренных в крайних положениях щупаискателя, в которых появляется и исчезает импульс при перемещении щупа перпендикулярно оси шва (рис.б). Условную высоту дефектов, имеющих большую протяженность, измеряют в месте, где импульс от дефекта имеет наибольшую амплитуду.

Основное достоинство этого метода состоит в том, что ультразвуковой контроль сварных соединений можно проводить при одностороннем доступе к сварному шву без снятия усиления или предварительной обработки шва.

К его недостаткам относится сложность расшифровки сигнала. Качественно сделать контроль сварного соединения способен только специалист, прошедший специальное обучение.

Внутренние дефекты: стр. 13,14,19,24,28,29.

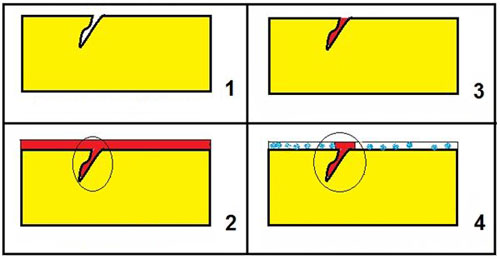

Люминесцентный метод контроля применяют для выявления поверхностных дефектов, главным образом трещин в сварных швах на немагнитных материалах: нержавеющих и жаропрочных сталях, алюминиевых и магнитных сплавах. Позволяет выявлять дефекты раскрытием более 0,1 мкм.

Этот метод контроля производится согласно ГОСТ 3242 - 69 и основан на использовании явления проникновения хорошо смачивающихся жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами.

В течение определенного времени жидкость выдерживается на поверхности контролируемого изделия. После выдержки, обеспечивающей проявление дефектов на поверхности, контролируемую поверхность осматривают в ультрафиолетовом свете. Жидкость, люминесцируя под действием ультрафиолетовых лучей, воссоздает четкую и контрастную картину дефектов, видимую невооруженным глазом.

По излому сварного шва можно оценить строение, сплошность и сделать вывод о пластических свойствах.

Дефекты, которые появляются в результате металлургических и тепловых явлений: поры, шлаковые включения, структурные изменения металла шва и ЗТВ, трещины.

Дата добавления: 2019-09-30; просмотров: 794;