А – формирование оправки; б – осаждение слоя меди (РЧ) на оправку; в – травление оправки; г – сборка с электрододержателем

Оправка; 2 – рабочая часть ЭИ; 3 – электрододержатель; 4 - пайка

Рисунок 3.4 – Формирование ЭИ методом травления оправки

Формирование фасонных ЭИ различной формы с заданными размерами, толщиной “S” (100…500 мкм), основанное на вытравливании оправки, необходимо осуществлять в следующей последовательности [66]:

1) изготовление оправки заданных размеров и формы (см. рисунок 3.4,а);

2) нанесения слоя меди (рабочей части ЭИ) толщиной “S” на” алюминиевую оправку с предварительно подготовленной поверхностью (см. рисунок 3.4,б). Нанесение проводилось по схеме, представленной на рисунке 2.25;

3) вытравливание алюминиевой оправки в 20%-ном растворе КОН при температуре 70-80 ºС. При этом можно осуществить частичное и полное травление оправки (см. рисунок 3.4,в);

4) сборка рабочей части ЭИ с электрододержателем методом пайки (см. рисунок 3.4,г).

При изготовлении ЭИ частичным травлением оправки, оправка вытравливается на малую глубину (1…5 мм), необходимую при последующем формировании МЭ на заготовке методом МЭЭО, что позволяет увеличить жесткость ЭИ, а также сформировать сборную конструкцию с предварительно изготовленным держателем для закрепления в приводе станка.

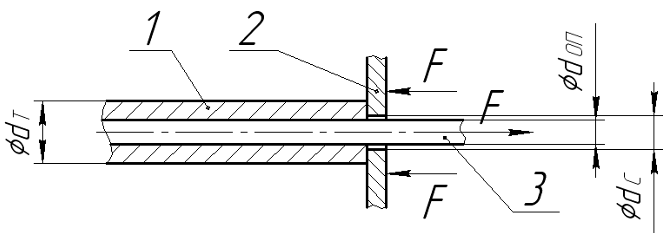

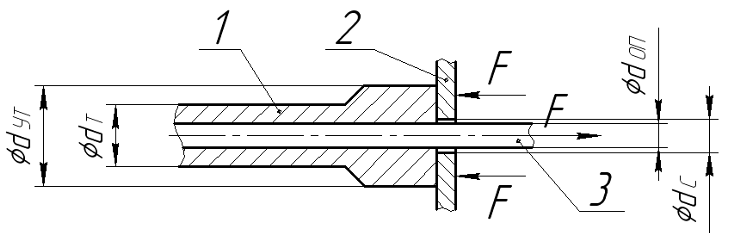

При изготовлении трубчатых ЭИ механическим отделением возникает проблема снятия слоя с оправки. Увеличение длины “L” ЭИ при соотношении L/d > 100 приводит к проблемам снятия его с оправки. На рисунке 3.5 представлены варианты схем для осуществления снятия ЭИ с оправки.

а

б

а – трубчатый ЭИ диаметром “dТ” без утолщения; б – трубчатый ЭИ диаметром “dТ” с утолщением до диаметра “dУТ”;

1 – сформированный слой; 2 – приспособление для снятия электрода-инструмента с оправки, имеющее отверстие диаметром “dС”; 3 – оправка

Рисунок 3.5 – Схемы снятия трубчатого ЭИ с оправки

Проблема решается предварительным нанесением на оправку разделительного слоя и пропусканием оправки через приспособление 2, представленное на рисунке 3.5, имеющее отверстие диаметром “dС”. Диаметр отверстия в приспособлении имеет ограничения dОП < dС < dТ, при этом dС = (1,1…1,3) × dОП; dТ = 2…2,5 dС, что приводит к деформации торца трубчатого ЭИ и затягиванию его в съемник. В случае если dОП < 100 мкм, а dС > 1,5 × dОП, т.е. dС > 150 мкм, предложено использовать дополнительный конструктивный элемент на формируемом слое в виде утолщения на одном из концов трубчатого ЭИ (см. рисунок 3.5,б). Формируется утолщение диаметром dУТ = (2…5)×dТ длиной 5-10 мм, которое позволяет увеличить площадь контакта электрода-инструмента 1 с приспособлением 2 и уменьшить вероятность смятия его поверхности при снятии с оправки. При этом существенно снижаются требования к точности формирования отверстия в приспособлении.

Дата добавления: 2022-05-27; просмотров: 203;