Жизненный цикл изделия

“Петля качества”

1. Маркетинг,

2. Поиск и изучение рынка,

3. Проектирование и/или разработка технических требований к создаваемой продукции,

4. Материально – техническое снабжение,

5. Подготовка и разработка технологических процессов производства,

6. Производство,

7. Проведение испытаний и обследование,

8. Упаковка, хранение,

9. Реализация,

10. Эксплуатация,

11. Техническая помощь в обслуживании,

12. Утилизация после завершения использования.

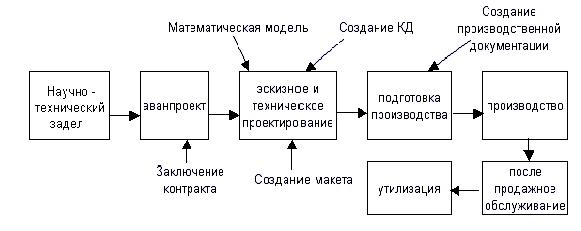

Рис.1. Жизненный цикл РЭС

1. Научно – технический задел – интеллектуальный капитал предприятия и его партнеров, лежащий в основе дальнейшей работы.

2. Аванпроект – отработанные варианты удовлетворения требований заказчика, выбирается базовый вариант.

3. После заключения контракта переходят к эскизному и технологическому проектированию. Выбирается конструкция и технологические решения, по результатам математического моделирования уточняются прогнозируемые характеристики изделия, осуществляется макетирование. Определяется состав коопераций исполнителей. Создается проектно конструкторская документация.

4. На этапе технологической подготовки производства обеспечивается техническая готовность предприятия изготовителя к выпуску нового изделия, разрабатываются необходимые технологические процессы. Увязывают проект с конкретным производством. Это один из наиболее трудоемких процессов, чреватый множеством ошибок. На этом этапе обеспечиваются современные методы организации и управления производством. Может оказаться, что нет необходимого станка, нет специалиста достаточной квалификации и т.д., поэтому очень тщательно рассчитываются необходимые производственные мощности.

На основании полученной ТД создается опытная серия (установочная), проводятся испытания и изделие передают в производство.

5. Этап производства.

CALS – технология.

Использование ЭОИ (электронное описание изделия) позволяет технологам приступить к разработке техпроцессов по мере проектирования отдельных узлов и деталей, т.е. работать параллельно с конструкторами. Получая доступ к электронной информации, технологи могут работать с конструкторами в едином информационном пространстве, вносить коррективы, если обнаружится выход за пределы возможностей производственной базы. При этом существенно сокращаются сроки изготовления изделия и реализуется один из принципов CALS- принцип параллельного инжиниринга.

ЭОИ представляет собой исчерпывающее описание изделия и заменяет КД. На его основе проще автоматизировать планирование техпроцессов. Еще один из принципов CALS- безбумажное представление информации, его полная реализация подразумевает применение электронно-цифровой подписи

Основные понятия и определения.

Конструирование и технология – определяют потребительские свойства РЭС. Высококачественные, надежные РЭС должны выпускаться с производственными и временными затратами. РЭС должна быть удобной в эксплуатации и конкурентоспособной. В основном все это определяется проектированием и технологией, причем требования технологии должны учитываться уже на стадии проектирования.

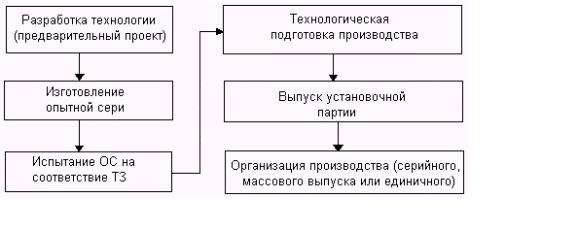

Технологическая документация начинает разрабатываться на стадии технического проекта и даже на стадии эскизного проектирования как предварительный проект.

Рис. 1.2.

Изделие РЭС – продукт конечной стадии производства. Применительно к РЭС под изделием можно понимать также ее элементы и детали.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала (без применения сборочных операций) ось, рама.

Сборочная единица – изделие, составные части которого подлежат соединению на предприятие–изготовителе с помощью сборочных операций (спайка, сварка, склейка) ТЭЗ, разъем, блок.

Комплекс – два или более изделий предназначенных для выполнения взаимосвязанных эксплуатационных функций (без применения сборочных операций).

Комплект – два или более самостоятельных изделий (без сборки), имеющих общее эксплуатационное назначение вспомогательного характера (комплект запчастей, измерительная аппаратура).

Узел – изделие из двух или более деталей с разъемным или неразъемным соединением.

Производственный процесс – совокупность действий рабочих и орудий производства, в результате которых исходные материалы, полуфабрикаты и компоненты превращаются в готовую продукцию, соответствующую своему назначению.

Производственный процесс делится на основной и вспомогательный.

Основной производственный – это процесс по производству продукции, предусмотренной заказчиком.

Вспомогательный производственный процесс – это производство средств, необходимых для обеспечения функционирования основного производственного процесса.

К вспомогательным производственным процессам относят процессы складирования, транспортировки, ремонта, энергоснабжения, водоснабжения и др.

Технологический процесс (техпроцесс, технология) – часть производственного процесса, непосредственно связанная с последовательным изменением состояния предмета труда с превращением его в готовую продукцию, т.е. это совокупность методов обработки.

Технология (от греческого techne – искусство, мастерство, умение и logos – понятие, учение) – это научная дисциплина, изучающая физические, химические, механические и другие закономерности, действующие в технологических процессах.

Технологическая операция – законченная часть ТП, выполняемая на одном рабочем месте над одной или несколькими совместно обрабатываемыми или собираемыми деталями.

Установка – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки (заготовок) или собираемой сборочной единицы.

Технологический переход (переход) – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Вспомогательный переход – законченная часть технологической операции, которая не сопровождается изменением формы или состояния заготовки, но необходима для выполнения технологического перехода (пример: установка заготовки, ее крепление).

Проход – часть перехода, заключающийся в снятии одного слоя материала с обрабатываемой поверхности.

Рабочий ход – законченная часть перехода состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости или свойств заготовки.

Вспомогательный ход – законченная часть перехода, состоящая из однократного перемещения относительно заготовки без изменения формы, размеров, шероховатости или свойств заготовки.

Холостой ход – то же, что и вспомогательный ход, но для станков автоматов.

Позиция – каждое новое положение заготовки относительно инструментов при неизменном ее закрепление в приспособлении (например, поворотное многопозиционное приспособление).

Прием – совокупность отдельных движений в процессе выполнения работы или подготовки к ней (пуск станка, выключение).

Рабочее место – часть производственной площади оснащенная технологическим и вспомогательным оборудованием и средствами, закрепленная за рабочим для выполнения операции.

Такт выпуска – интервал времени, через который производится выпуск одного изделия (1 РЭС 30 мин).

Ритм выпуска (производительность) – обратная величина такта -- количество РЭС в единицу времени.

Единая система технологической документации.

Технологические документы (ТД) могут быть текстовыми, графическими или в электронном виде, но в совокупности они определяют порядок изготовления РЭС, правила проведения технологических процессов и содержат необходимые данные для контроля и приемки изделия.

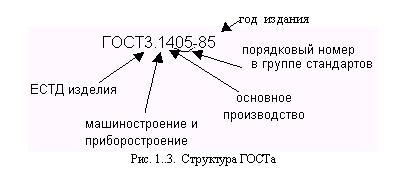

Правила и положения по порядку разработки, оформлению и обращению ТД содержаться в государственных стандартах ЕСТД.

Стандартам ЕСТД присваиваются обозначения на основе классификационного принципа.

Дата добавления: 2016-11-26; просмотров: 3436;