Литье в оболочковые формы и по выплавляемым моделям

Литье в оболочковые формы –процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

Оболочковая (корковая) форма – разовая литейная форма, изготовленная из двух скрепленных рельефных полуформ с толщиной стенок 6–10 мм.

Оболочковые формы изготавливают из смеси, состоящей из мелкого кварцевого песка и крепителя – фенолоформальдегидной порошкообразной термореактивной смолы (пульвербакелита), на специальных автоматических или полуавтоматических машинах. Термореактивная смола плавится при нагревании и обволакивает зерна песка, при дальнейшем нагревании затвердевает и связывает зерна песка в прочную оболочку.

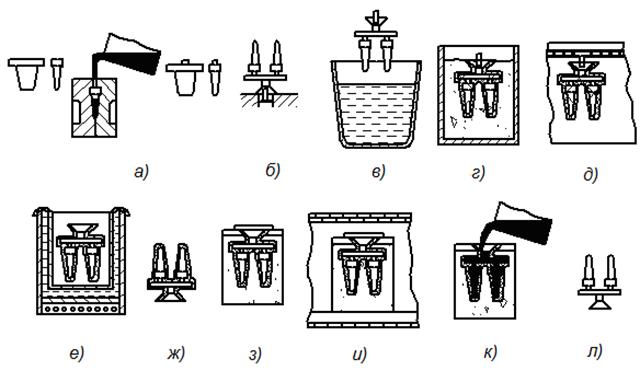

Технологические операции формовки при литье в оболочковые формы представлены на рисунке 9.8.

Рис. 9.8. Схема изготовления оболочковой формы:

1 – металлическая модельная плита; 2 – опрокидывающийся бункер; 3 – формовочная смесь; 4 – песчано-смоляная оболочка; 5 – толкатели; 6 – литейная оболочковая

форма; 7 – опоки-контейнеры; 8 – кварцевый песок или металлическая дробь

Металлическую модельную плиту 1 с моделью нагревают в печи до 200−250 ºC.

Затем плиту 1 закрепляют на опрокидывающемся бункере 2 с формовочной смесью 3 (рис. 9.8, а) и поворачивают на 180º (рис. 9.8, б). Формовочную смесь выдерживают на плите 10−30 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4 толщиной 5−15 мм. Бункер возвращается в исходное положение (рис. 9.8, в), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой 4 снимается с бункера и прокаливается в печи при температуре 300‒350 ºC, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей 5 (рис. 9.8, г). Аналогичным образом получают вторую полуформу.

Соединение полуформ производят по фиксаторам, с помощью скоб, струбцин или склеиванием.

Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Формы с вертикальной плоскостью разъема 6 и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры 7 и засыпают чугунной дробью 8 (рис. 9.8, д).

Оболочковые формы характеризуются достаточно высокой прочностью, газопроницаемостью, податливостью. Благодаря меньшей толщине стенок оболочковые формы позволяют обеспечивать интенсивный и стационарный отвод тепла. В связи с этим отливки, полученные в оболочковых формах, имеют более плотную, однородную и мелкозернистую структуру, высокие механические свойства, меньшие усадку и внутренние напряжения, чем при литье в песчаные формы. Тепловой поток, отводящийся из расплава или от отливки в литейную форму, может регулироваться изменением материала наполнителя формы. В кварцевом песке отливка охлаждается медленнее, чем в металлической дроби.

Отливки в оболочковых формах получают 5–7-го класса точности с шероховатостью поверхности, соответствующей 4–6-му классу, что позволяет сократить или исключить процесс очистки.

Литьем в оболочковые формы получают отливки массой от 0,25 до 100 кг практически из любых литейных сплавов. Этим способом изготавливают ребристые мотоциклетные цилиндры, коленчатые валы автомобильных двигателей.

Преимущества способа литья в оболочковые формы:

· возможность получения тонкостенных отливок сложной формы;

· гладкая и чистая поверхность отливок; небольшой расход смеси, в 8–10 раз меньше, чем при литье в песчано-глинистые формы;

· качественная структура металла за счет повышенной газопроницаемости форм и регулирования теплоотвода;

· широкая возможность автоматизации;

· небольшие допуски на обработку резанием.

Недостаток этого способа состоит в высокой стоимости материалов, оснастки и оборудования. Затраты на материалы, оснастку и оборудование окупаются при больших программах выпуска отливок, т. е. в крупносерийном и массовом производствах.

Литье по выплавляемым моделям – это способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде.

Выплавляемую модель (рис. 9.9, а) отливки получают путем заполнения металлической пресс-формы 2 жидким или пастообразным модельным составом.

Рис. 9.9. Схема процесса изготовления отливок по выплавляемым моделям

Жидким модельным составом пресс-форму заполняют свободной заливкой или под давлением. Пастообразным модельным составом пресс-форму заполняют запрессовкой твердожидкого состава с 8–20 % воздуха. В пресс-формах модельный состав затвердевает и остывает. Затем модели отливок извлекают и объединяют в блоки путем соединения с отдельно изготовленными выплавляемыми моделями литниковой системы (рис. 9.9, б). Для получения оболочковой формы полученный модельный блок помещают в огнеупорную суспензию (рис. 9.9, в), вынимают и обсыпают песком (рис. 9.9, г), кварцевым песком, крошкой шамота. Полученное огнеупорное покрытие подвергают сушке на воздухе или в парах аммиака (рис. 9.9, д). Затем на блок наносятся второй и последующие слои. Первый слой обсыпают мелкозернистым песком (размер частиц 0,2–0,315 мм); последующие слои – крупнозернистым песком. Обычно керамическая оболочка состоит из 3–8 последовательно наносимых слоев (может достигать 20 и более), обеспечивающих общую толщину стенок формы от 2 до 5 мм. В ряде случаев допускаются и меньшие значения толщины стенок (0,5–1,5 мм) керамической оболочки.

После сушки последнего слоя модель выплавляют. Легкоплавкие составы удаляют в ваннах с горячей водой (рис. 9.9, е), а тугоплавкие выплавляют горячим воздухом, перегретым паром под высоким давлением при температуре до 120 °С и более, высокочастотным нагревом и др. Затем оболочковую форму подсушивают на воздухе (рис. 9.9, ж).

Перед заливкой расплавленным металлом оболочку засыпают в опоке (рис. 9.9, з) опорным наполнителем (чаще кварцевым песком) с целью упрочнения, защиты от резких изменений температуры при прокаливании и заливке металлом. Опорный наполнитель обеспечивает длительное сохранение высокой температуры в полости формы после прокаливания и, как следствие, хорошую заполняемость формы металлом при литье тонкостенных деталей.

После этого форма помещается в печь для прокаливания (рис. 9.9, и) при температуре 800–1100 °С с целью удаления остатков модельных составов, влаги, продуктов неполного гидролиза, а также завершения процессов ее твердения. Это способствует улучшению условий заливки металла.

Заливка металла (рис. 9.9, к) осуществляется в горячие или охлажденные формы. Температура формы зависит от состава литейного сплава: при заливке стали она составляет 800–900 °С, сплавов на основе никеля –900–1000 °С, меди – 600–700 °С, алюминия и магния – 200–250 °С.

Преимущества способа литья по выплавляемым моделям:

· получение отливок сложной формы из различных сплавов массой

0,02–15 кг с толщиной стенок 0,5–5 мм;

· получение отливок высокой точности (JТ 9–10) и малой шероховатости поверхности;

· уменьшение расхода формовочных материалов;

· получение отливок из жаропрочных и коррозионно-стойких сталей и сплавов.

Качество металла отливки и его свойства зависят от состава сплава, условий его плавки и заливки расплава в форму, а также от характера процесса кристаллизации отливки.

Благодаря термостойкости и прочности высокоогнеупорных оболочковых форм при литье по выплавляемым моделям достаточно широко используется направленная кристаллизация отливок. Это обеспечивает формирование столбчатой и монокристаллической структуры с высоким уровнем физико-механических и других эксплуатационных свойств.

К недостаткам этого способа литья следует отнести многооперационность, трудоемкость и длительность процесса, многообразие материалов, используемых для изготовления формы.

Способом литья по выплавляемым моделям изготавливают сложные отливки высокого качества, например: турбинные лопатки из жаропрочных сплавов, колеса насосов из коррозионно-стойких сплавов, детали турбомашин, постоянные магниты с определенной кристаллографической ориентацией структуры, художественные изделия и др. При этом может быть существенно уменьшена или полностью исключена механическая обработка деталей.

Дата добавления: 2016-11-04; просмотров: 3641;