Реальное строение металлов и дефекты кристаллических решеток

Строение реальных кристаллов отличается от строения идеальных. В реальных кристаллах всегда содержатся дефекты, которые по своим размерам подразделяются на точечные, линейные, поверхностные и объемные.

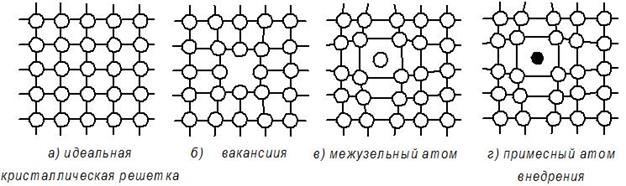

К точечным дефектам относятся вакансии, межузельные атомы основного вещества, чужеродные атомы внедрения (рис. 1.5).Все виды точечных дефектов искажают кристаллическую решетку и в определенной мере влияют на физические свойства металла (электропроводность, магнитные свойства и др.),

а также на фазовые превращения в металлах и сплавах.

Вакансией называется пустой узел кристаллической решетки, т. е. место, где по той или иной причине отсутствуют атомы (рис. 1.5, а). Межузельный атом – атом, перемещенный из узла в позицию между узлами (рис. 1.5, б).

Атомы внедрения – это атомы, находящиеся в междоузлиях кристаллической решетки (рис. 1.5, в, б, г).

Вакансии и межузельные атомы появляются в кристаллах из-за тепловых колебаний атомов при любой температуре выше абсолютного нуля. Каждой температуре соответствует равновесная концентрация вакансий, а также межузельных атомов. Влияние этих дефектов на прочность металла может быть различным в зависимости от их количества в единице объема и характера.

Рис. 1.5. Точечные дефекты в кристаллической решетке

Присутствие вакансий объясняет возможность диффузии – перемещения атомов на расстояния, превышающие средние межатомные расстояния для данного металла. Вакансии являются самой важной разновидностью точечных дефектов, они ускоряют все процессы, связанные с перемещениями атомов (диффузия, спекание порошков и т. д.). Увеличение количества вакансий ведет к уменьшению плотности материала.

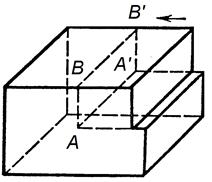

Линейные несовершенства имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Важнейшие виды линейных несовершенств – краевые и винтовые дислокации. Образуются дислокации в результате локальных или местных смещений кристаллографических плоскостей, происходящих в кристаллической решетке зерен на различных технологических этапах их формирования. Наиболее распространенной является краевая дислокация (рис. 1.6, б). Она представляет собой локализованное искажение кристаллической решетки, вызванное наличием атомной полуплоскости или экстраплоскости АВ.

|

|

| а) | б) |

Рис. 1.6. Схема образования краевой дислокации в идеальном кристалле (а)

и расположение атомов в плоскости, перпендикулярной линии дислокации

в кристаллической решетке (б)

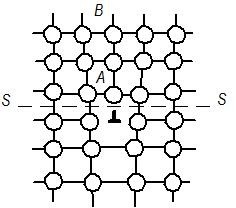

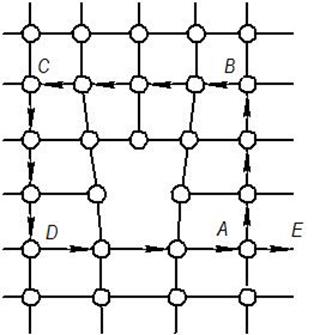

Линию атомов нижней границы экстраплоскости АА' (рис. 1.6, а) принято называть дислокацией. Дислокацию обозначают знаком ┴ или ┬ (экстраплоскости в верхней или нижней части зерна – положительная или отрицательная). Различие между положительной и отрицательной дислокациями чисто условное. Вокруг дислокаций решетка упруго искажена. Мерой искажения служит так называемый вектор Бюргерса. Он получается, если обойти замкнутый контур в идеальном кристалле (рис. 1.7), переходя от узла к узлу, а затем этот же путь повторить в реальном кристалле, заключив дислокацию внутрь контура. Отрезок АЕ, по модулю равный параметру решетки, принято считать вектором Бюргерса. Он перпендикулярен линии дислокации.

Рис. 1.7. Схема определения вектора Бюргерса

Дислокации возникают при кристаллизации, плотность их большая, поэтому они значительно влияют на свойства материалов, наряду с другими дефектами участвуют в фазовых превращениях. Они обладают высокой подвижностью, поэтому существенно уменьшают прочность металла, так как облегчают образование сдвигов в кристаллах под действием приложенных напряжений. Для оценки этого влияния используется плотность дислокаций ρ, под которой принято понимать отношение суммарной длины дислокаций к объему содержащего их металла. Плотность дислокаций измеряется в сантиметрах в минус второй степени (см−2) или метрах в минус второй степени (м−2).

Дислокации служат местом концентрации примесных атомов. Примесные атомы образуют вокруг дислокации зону повышенной концентрации – так называемую атмосферу Коттрела, которая мешает движению дислокаций и упрочняет металл.

Поверхностные дефекты. Наиболее важными являются большеугловые и малоугловые границы, дефекты упаковки, границы двойников.

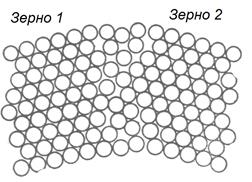

Поликристаллический сплав содержит огромное число мелких зерен. В соседних зернах решетки ориентированы различно (рис. 1.8) и граница между зернами представляет собой переходный слой шириной 1–5 нм. В нем нарушена правильность расположения атомов, имеются скопления дислокаций, повышена концентрация примесей. Границы между зернами называются большеугловыми, так как соответственные кристаллографические направления в соседних зернах образуют узлы в десятки градусов (рис. 1.8, а).

|

|

| а) | б) |

Рис. 1.8. Схемы строения большеугловых (а)

и малоугловых (б) границ зерна

Каждое зерно, в свою очередь, состоит из субзерен. Субзерно представляет собой часть кристалла относительно правильного строения, а его границы – стенки дислокаций, которые разделяют зерно на отдельные субзерна (рис. 1.8, б). Угол взаимной разориентации между соседними субзернами невелик (не более 5 %), поэтому такие границы называются малоугловыми.

Дефект упаковки представляет собой часть атомной плоскости, ограниченную дислокациями, в пределах которой нарушен нормальный порядок чередования атомных слоев.

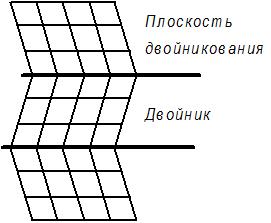

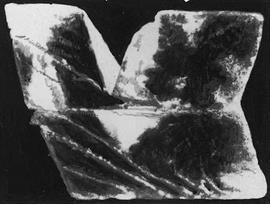

Двойники. Двойникованием называют симметричную переориентацию областей кристаллической решетки. Решетка внутри двойниковой прослойки является зеркальным отображением решетки в остальной части кристалла (рис. 1.9).

Поверхностные дефекты влияют на механические и физические свойства материалов. Особенно большое значение имеют большеугловые границы зерен. Предел текучести σT связан с размером зерен зависимостью: σT = σ0 + κd–1/2, где σ0 и κ – постоянные для данного материала. То есть можно сделать вывод, что поверхностные дефекты способствуют повышению прочности металла. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Поэтому создано несколько технологических способов получения мелкозернистых сплавов.

|

|

| а) | б) |

Рис. 1.9. Схема двойникования (а) и двойникование в реальном кристалле (б)

Объемные дефекты (пустоты, поры, трещины и включения) имеют значительные размеры во всех трех направлениях.Наличие данных дефектов, уменьшая плотность металла, снижает его прочность.

Кроме того, трещины являются сильными концентраторами напряжений, в десятки и более раз повышающими напряжения, создаваемые в металле рабочими нагрузками. Последнее обстоятельство наиболее существенно влияет на прочность металла.

Строение сплавов

Сплавы – важные вещества, получаемые сплавлением или спеканием двух или нескольких элементов Периодической системы, называемых компонентами. Сплавы также образуются при диффузии атомов металла или неметалла в поверхностный слой металлической детали. Сплав считается металлическим, если его основу (свыше 50 % по массе) составляют металлические компоненты. Металлические сплавы обладают более высокими прочностными и другими механическими свойствами по сравнению с чистыми металлами.

В зависимости от природы сплавляемых компонентов сплавы, взаимодействуя друг с другом, могут образовать различные по строению и свойствам продукты. Характер взаимодействия компонентов при сплавлении зависит от их положения в таблице Д. И. Менделеева, особенностей строения электронных оболочек их атомов, типов и параметров их кристаллических решеток, соотношения температур их плавления, атомных диаметров и других факторов.

Компоненты при сплавлении могут образовывать смеси зерен с пренебрежимо ничтожной взаимной растворимостью, неограниченно или частично растворяться друг в друге, а также образовывать химические соединения.

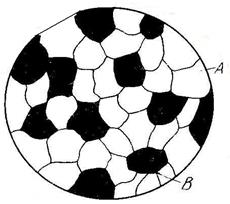

Смесь образуется при взаимодействии компонентов, не способных к взаимному растворению в твердом состоянии и не вступающих в химическую реакцию с образованием соединения (рис. 1.10). В этих условиях сплав состоит из чистых зерен обоих компонентов А и В, сохраняющих присущие им типы кристаллических решеток и прочностные свойства. Механические свойства таких сплавов зависят от количественного соотношения компонентов, от размеров и формы зерен и соединения их границ.

Рис. 1.10. Микроструктура смеси (схема)

Химическое соединение представляет собой зерна со специфической кристаллической решеткой, отличной от решеток обоих компонентов. При образовании химического соединения соотношение чисел атомов элементов соответствует стехиометрической пропорции, что выражается формулой АпВт, – связь между атомами в них сильнее и жестче металлической. Поэтому они являются очень твердыми и хрупкими веществами. Химическое соединение характеризуется определенной температурой плавления и скачкообразным изменением свойств.

Если химическое соединение образуется только металлическими элементами, то в узлах решеток располагаются положительно заряженные ионы, удерживаемые электронным газом, и возникает металлическая связь.

При образовании химического соединения металла с неметаллом возникает ионная связь. В результате взаимодействия элементов в этом случае атом металла отдает электроны (валентные) и становится положительным ионом, а атом металлоида принимает электроны на свою внешнюю оболочку и становится отрицательным ионом. В решетке химического соединения такого типа элементы удерживаются электростатическим притяжением.

Если образующиеся в сплавах химические соединения оказываются стойкими веществами, не диссоциирующими при нагреве вплоть до температуры плавления, и имеют широкую область существования, то их принято рассматривать в качестве самостоятельных компонентов, способных образовывать твердые растворы с компонентами сплава.

Твердый раствор образуется при растворении компонентов друг в друге, является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку и существует в интервале концентраций. Обозначаются твердые растворы буквами греческого алфавита: α, β, γ и т. д.

При образовании твердого раствора сохраняется решетка одного из компонентов. В этом случае компонент называется растворителем.

Атомы растворенного вещества искажают и изменяют средние размеры элементарной ячейки растворителя. Если атомы растворенного компонента В замещают в узлах решетки атомы компонента-растворителя А, то образующийся раствор называется твердым раствором замещения. Твердые растворы замещения могут быть ограниченные и неограниченные. Неограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку и одинаковый атомный радиус. Ограниченные твердые растворы образуются, если компоненты имеют одинаковую кристаллическую решетку, а атомные радиусы разнятся.

При образовании твердых растворов внедрения атомы растворенного вещества С располагаются между атомами А в кристаллической решетке растворителя. Следовательно, диаметр атома С должен быть невелик, а внутри решетки металла А должно быть достаточное пространство для атома С (рис. 1.11). Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, поэтому у них более резко изменяются свойства.

Рис. 1.11. Кристаллическая решетка ОЦК:

а – неограниченный твердый раствор замещения;

б – ограниченный твердый раствор замещения;

в – твердый раствор внедрения

Образование твердых растворов сопровождается увеличением твердости и прочности, уменьшением температурного коэффициента электрического сопротивления, пластичности (исключение составляют твердые растворы на основе меди) по сравнению с чистыми металлами.

В сплавах, содержащих более двух элементов, возможно растворение в одном и том же растворителе и путем замещения, и путем внедрения. Например, при сплавлении железа с марганцем и углеродом получается твердый раствор, в котором марганец растворяется путем замещения, а углерод – путем внедрения.

1.5.Основные закономерности процесса кристаллизации,

Дата добавления: 2016-11-04; просмотров: 5298;