Пути экономии металла

Использование сталей повышенной и высокой прочности;

Применение эффективных профилей (например, гнутых профилей);

Предварительное напряжение конструкций.

Область применения металлических конструкций

1. Каркасы одноэтажных и многоэтажных промзданий;

2. Большепролетные сооружения;

3. Высотные сооружения (башни, мачты);

4. Листовые конструкции:

- бункера – для хранения сыпучих материалов;

- газгольдеры – для хранения газообразных веществ;

- резервуары – для хранения жидкостей;

5. Мосты, эстакады;

6. Конструкции в машиностроении.

Материалы для металлических конструкций

Для изготовления металлических конструкций применяются различные сплавы железа (сталь и чугун) и алюминия.

1. Прокат стальной листовой и фасонный – около 95 % всех металлических конструкций;

2. Литой чугун (серый) и литая сталь (применяются для уникальных опор) – не более 1 %;

3. Алюминиевые сплавы – менее 5 %, но в последнее время они применяются все чаще – для изготовления фасадных конструкций.

Сталь

Сталь – сплав железа (Fe) с углеродом (С), в котором содержание углерода менее 2 %, с примесями серы (S) и фосфора (P), попадающими в процессе выплавки. В этот сплав для улучшения свойств стали можно добавить легирующие элементы, такие как молибден (Mo), ванадий (V), марганец (Mn), кремний (Si), хром (Cr) и другие. Сплав с содержанием углерода более 2 % – чугун.

В зависимости от наличия легирующих элементов стали подразделяют на 4 группы.

1. Углеродистые (легирующих элементов нет):

- малоуглеродистые (содержание углерода менее 0.2 %);

- среднеуглеродистые (содержание углерода в пределах 0.25 – 0.6 %);

- высокоуглеродистые (содержание углерода в пределах 0.6 – 2 %).

2. Низколегированные (содержание легирующих элементов менее 2.5 %).

3. Среднелегированные (содержание легирующих элементов в пределах 2.5 – 10 %).

4. Высоколегированные (содержание легирующих элементов более 10 %).

В качестве материала для строительных конструкций используются только малоуглеродистые и низколегированные стали.

Классификация сталей

- По способу выплавки (по степени раскисления)

кипящие (КП) –

нераскисленные стали при разливке кипят вследствие выделения газов, поэтому они наиболее засорены газами и менее неоднородны; имеют хорошие показатели по пределу текучести и временному сопротивлении, но хуже других сталей сопротивляются старению и хрупкому разрушению; такие стали используются для неответственных конструкций, работающих на сжатие;

спокойные (СП) –

для повышения качества низкоуглеродистых сталей их раскисляют добавками кремния (0.12-0.3%) или алюминия (до 0.1%); остывание таких сталей при разливке происходит спокойно, без кипения, без образования газовых пузырей; эта сталь более однородна, лучше сваривается, лучше сопротивляется хрупкому разрушению;

полуспокойные (ПС) –

по качеству являются промежуточными между кипящими и спокойными; раскисляются меньшим количеством кремния, редко – алюминием.

- По виду поставки

Группа А: гарантируются механические свойства стали;

Группа Б: гарантируются химические свойства стали;

Группа В: гарантируются и механические, и химические свойства стали.

В строительных конструкциях применяются стали группы поставки В, так как для обеспечения прочности необходима гарантия механических свойств, а для обеспечения хорошей свариваемости требуется соблюдение способа выплавки и норм по химическому составу.

Обозначение сталей

Основным стандартом, регламентирующим характеристики сталей для строительных конструкций является ГОСТ 27772-88, в соответствии с которым стали различают по классам прочности: от С235 до С590 (С – сталь строительная; 235-590 – гарантируемое значение предела текучести  в МПа). Химический состав и механические свойства сталей в зависимости от класса приведены в ГОСТ 27772-88.

в МПа). Химический состав и механические свойства сталей в зависимости от класса приведены в ГОСТ 27772-88.

Строительные конструкции также изготавливают из сталей, поставляемых по ГОСТ 380-88* «Сталь углеродистая обыкновенного качества», ГОСТ 19281-73 «Сталь низколегированная сортовая и фасонная», ГОСТ 19282-73 «Сталь низколегированная толстолистовая и широкополосная универсальная». По этим ГОСТам стали обозначаются марками. Марка включает в себя полную информацию о стали, например:

– низкоуглеродистая стальВ Ст 3 ПС 5 – 1,

где буквы и цифры обозначают следующее:

первая буква (В) – группа поставки,

вторые буквы (Ст) – сталь,

первая цифра(3) – марка стлали по свойствам и химическому составу по ГОСТ 380-60*,

буквы между цифрами(ПС) – способ выплавки (в данном случае полуспокойная),

предпоследняя цифра (5)– категория (определяется по ударной вязкости),

последняя цифра (1) – группа прочности (1 или 2);

– или легированная сталь 15 ХГ2 С Ф М Р,

где первые цифры (15) показыавют содержание углерода в сотых долях процента;

буквы показывают наличие легирующих элементов (например, Х – хром; Н – никель; Ф – ванадий; Г– марганец; Д – медь; С– кремний; М– молибден; Р– бор);

цифры после букв обозначают содержание элементов в процентах.

Если цифр после буквы нет, то содержание этого элемента составляет в пределах 0.3 – 1 %, а если содержание легирующего элемента менее 0.3 %, то элемент в обозначение не вводится.

Стали, поставляемые по разным стандартам, взаимозаменяемые. По табл. 51б СНиП II-23-81* «Стальные конструкции» можно определить соответствие марок сталей классам.

Механические свойства стали

Наиболее важными для работы конструкций являются механические свойства: прочность, упругость, пластичность, склонность к хрупкому разрушению, твердость, а также свариваемость и другие.

Прочность характеризует способность материала сопротивляться внешним воздействиям без разрушения. Упругость – свойство материала восстанавливать свою первоначальную форму после снятия нагрузок. Пластичность – свойство материала сохранять несущую способность в процессе деформирования. Ползучесть – свойство материала непрерывно деформироваться во времени без увеличения нагрузки. Твердость – свойство поверхностного слоя металла сопротивляться деформации или разрушению при внедрении в него более твердого тела. Хрупкость – склонность материала к разрушению при малых деформациях.

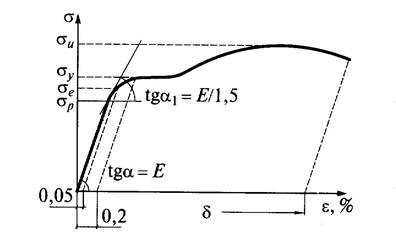

Рис. 1. Диаграмма работы стали на растяжение

Основными прочностными характеристиками металла являются следующие показатели.

Предел текучести  , МПа характеризует собой напряжение, до достижения которого считается, что материал работал упруго и для расчета внутренних напряжений можно пользоваться линейным законом Гука (

, МПа характеризует собой напряжение, до достижения которого считается, что материал работал упруго и для расчета внутренних напряжений можно пользоваться линейным законом Гука (  ). Если смотреть диаграмму работы стали (рис.1), то

). Если смотреть диаграмму работы стали (рис.1), то  это точка, где кончается участок упругой работы, после чего металл «течет».

это точка, где кончается участок упругой работы, после чего металл «течет».  – напряжение, которое соответствует относительному удлинению после разгрузки ε = 0.2 %. Для сталей, не имеющих площадки текучести (стали с содержанием углерода менее 0.1 % или более 0.3 %), вводят понятие условного предела текучести

– напряжение, которое соответствует относительному удлинению после разгрузки ε = 0.2 %. Для сталей, не имеющих площадки текучести (стали с содержанием углерода менее 0.1 % или более 0.3 %), вводят понятие условного предела текучести  .

.

Временное сопротивление (предел прочности)  , МПа характеризует собой условное напряжение разрыва растянутого образца (рис.1).

, МПа характеризует собой условное напряжение разрыва растянутого образца (рис.1).  – предельная разрушающая нагрузка, отнесенная к первоначальной площади образца.

– предельная разрушающая нагрузка, отнесенная к первоначальной площади образца.

Относительное удлинение ε, % – отношение приращения длины образца после разрыва к его исходной длине. Относительное удлинение характеризует пластические свойства стали.

Ударная вязкость  – работа, затраченная на разрушение специального образца ударным изгибом. Ударная вязкость характеризует склонность стали к переходу в хрупкое состояние. Испытания на ударную вязкость могут проводиться при t = 20ºC, t = –20ºC, t = –40ºC; чем ниже температура, тем ниже величина ударной вязкости.

– работа, затраченная на разрушение специального образца ударным изгибом. Ударная вязкость характеризует склонность стали к переходу в хрупкое состояние. Испытания на ударную вязкость могут проводиться при t = 20ºC, t = –20ºC, t = –40ºC; чем ниже температура, тем ниже величина ударной вязкости.

Загиб в холодном состоянии на 180º. Это испытание характеризует пластичность стали и ее склонность к трещинообразованию.

Группы сталей

По прочностным свойствам стали условно делят на три группы

- Стали обычной прочности (предел текучести  меньше 290 МПа);

меньше 290 МПа);

- Стали повышенной прочности (предел текучести  от 290 МПа до 400 МПа);

от 290 МПа до 400 МПа);

- Стали высокой прочности (предел текучести  более 400 МПа).

более 400 МПа).

Повышение прочности стали достигается легированием и термической обработкой.

Химический состав стали

Вредными примесями являются сера и фосфор. Присутствие серы вызывает красноломкость, а наличие фосфора – хладноломкость.

Легирующие элементы вызывают увеличение прочности, увеличение стойкости против коррозии, но некоторые из них приводят к уменьшению пластичности. Наличие углерода увеличивает прочность, но уменьшает пластичность.

Факторы, влияющие на работу стали

1. Неравномерное распределение напряжений, концентрация напряжений.

При растяжении гладкого образца правильной формы напряжения во всех сечениях распределяются равномерно и траектории главных напряжений прямолинейны.

Рис. 2. Концентрация напряжений

В местах искажения сечения (возле отверстий, выточек, надрезов, трещин и т.д.) линии главных напряжений искривляются и, обтекая границы «препятствия», сгущаются. Неравномерность распределения напряжений характеризуется коэффициентом концентрации напряжений k

,

,

где  – максимальное напряжение в месте концентрации,

– максимальное напряжение в месте концентрации,

– номинальное напряжение в ослабленном сечении.

– номинальное напряжение в ослабленном сечении.

Коэффициент концентрации зависит от радиуса кривизны (остроты) отверстия, надреза. Чем меньше радиус, тем выше коэффициент концентрации.

При статических нагрузках и нормальной температуре эксплуатации концентрация напряжений существенного влияния на несущую способность не оказывает, поэтому при расчетах элементов металлических конструкций влияние концентраций напряжений на прочность не учитывают.

Влияние концентрации напряжений необходимо учитывать в конструкциях, эксплуатируемых при низких температурах, а также в конструкциях, работающих на динамические нагрузки.

4. Влияние температуры.

Температура может увеличить прочность материала, но снизить пластичность.

При температуре около 250ºС наблюдается местное увеличение предела прочности, при температуре 400ºС резко падает упругость и прочность (примерно в два раза), при температурах близких к 600ºС несущая способность практически исчерпывается. При длительном нагреве до 700ºС (вишнево – красный цвет) происходит перегрев металла. При отрицательных температурах увеличивается хрупкость стали

5. Старение стали.

С течением времени сталь изменяется: увеличивается предел упругости, текучести и прочности, снижается относительное удлинение, уменьшается ударная вязкость, сталь становится хрупкой. Это явление называется старением. Причина старения – постепенный переход металла в более устойчивую структуру. Сталь в целом становится более прочной, но менее пластичной. Время старение весьма неопределенно. Наиболее подвержены старению кипящие стали.

6. Коррозия металла.

Коррозия может быть химической, вызванной непосредственным воздействием на металл агрессивных жидкостей или газов, и электрохимической, вызванной воздействием влаги и кислорода воздуха на поверхностный слой металла.

Для строительных конструкций характерна атмосферная коррозия. Особенно активно вызывают коррозию фосфор (сталь становится более хрупкой при определенных температурах) и сера (вызывает хладноломкость).

Продукт коррозии – ржавчина. Увлажнение ржавчины вызывает еще большее ее увеличение. Ржавчина, заполняя трещины на поверхности металла, расширяет их, ослабляет сечение.

Основные мероприятия по борьбе с коррозией:

проектирование конструкций без узких щелей, пазух, с обтекаемой формой сечения, открытых для окраски;

качественная огрунтовка изготовленных конструкций и последующая их окраска правильными лакокрасочными покрытиями и периодическая окраска конструкций через 3-6 лет эксплуатации;

применение защитных покрытий из тонких пленок алюминия, цинка;

применение сталей с повышенной коррозионной стойкостью.

Сортамент стальных конструкций

Металлические конструкции формируются из профилей различной формы, которые изготавливаются на металлургических заводах. Каталоги поставляемых заводами листов и профилей с указанием их формы, размеров, геометрических характеристик, веса называют сортаментом.

Металлические конструкции формируются из профилей различной формы, которые изготавливаются на металлургических заводах. Каталоги поставляемых заводами листов и профилей с указанием их формы, размеров, геометрических характеристик, веса называют сортаментом.

В стальных конструкциях применяется листовая и профильная прокатная сталь. Профильная сталь разделяется на сортовую (круг, квадрат, полоса, уголки) и фасонную (двутавры, швеллеры и др.)

Кроме того, широкое применение имеет сортамент вторичных профилей: сварных (из отдельных листов или полос, соединенных сваркой) и гнутых (холодная гибка стальных листов или полос).

Дата добавления: 2016-10-07; просмотров: 2376;