Вихревые горелки ВТИ

Разработка и успешное внедрение технологических методов подавления образования NOх, выполненные за последние годы сотрудниками ВТИ и других организаций, в значительной степени снизили остроту проблемы: подавляющее число отечественных ТЭС укладывается в установленные нормы ПДВ (предельно допустимых выбросов). Однако предстоящее введение технических нормативов вновь заставляет энергетиков вернуться к проблеме выбросов оксидов азота. Для того чтобы эти выбросы не считались сверхлимитными, необходимо будет не только уложиться в нормы ПДВ, но и снизить концентрацию оксидов азота в дымовых газах до 125 мг/м3 при сжигании газа и до 350–400 мг/м3 при сжигании углей (в пересчете на NO2 в сухой пробе дымовых газов при нормальных условиях: 0 °С, 101,3 кПа, 6 % О2).

Одним из наиболее эффективных мероприятий, снижающих выбросы оксидов азота как на газомазутных, так и на пылеугольных котлах, является установка малотоксичных горелок. При реализации этого мероприятия на действующих котлах объем работ по реконструкции, как правило, не создает чрезмерных трудностей, а при изготовлении новых котлов практически не увеличивает их стоимости.

На газомазутных котлах эффект подавления NOx достигается в значительной степени за счет рециркуляции дымовых газов, подаваемых определенным образом через малотоксичные горелки. В результате этого газы рециркуляции не только снижают максимальную температуру в ядре горения и уменьшают концентрацию кислорода, но еще и локализуют по длине факела зоны, обогащенные и обедненные топливом: фактически обеспечивается двухступенчатое сжигание в факеле каждой горелки.

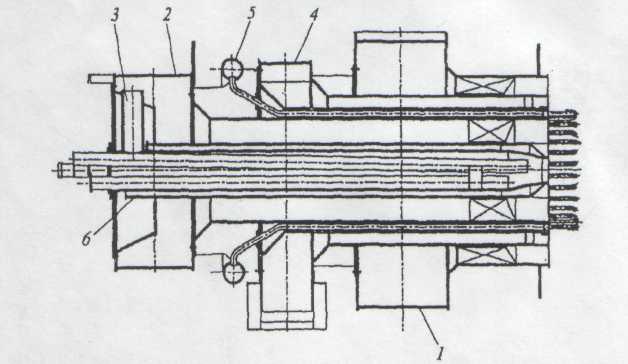

Наглядный пример такой малотоксичной горелки – горелка типа ГМВИч(Ш)-50 конструкции ТКЗ-ВТИ, установленная на ТЭЦ-23 Мосэнерго при реконструкции котла ТГМП-314. На этом котле вместо четырех циклонных предтопков были установлены 16 названных горелок в два яруса по высоте (по восемь горелок на фронтовой и задней стенах топочной камеры). Расстояние между ярусами горелок по высоте составляло 3 м, а выше горелок верхнего яруса располагались сопла острого дутья. Конструкция горелок обеспечивала использование газов рециркуляции для ступенчатого сжигания топлива на горизонтальном участке факела. Схема газовоздушных коробов позволяла при работе котла на мазуте подавать через сопла острого дутья не воздух, а газы рециркуляции.

Кроме новых горелок и сопл острого дутья при реконструкции котла пришлось установить более мощные дымососы рециркуляции дымовых газов (ДРГ).

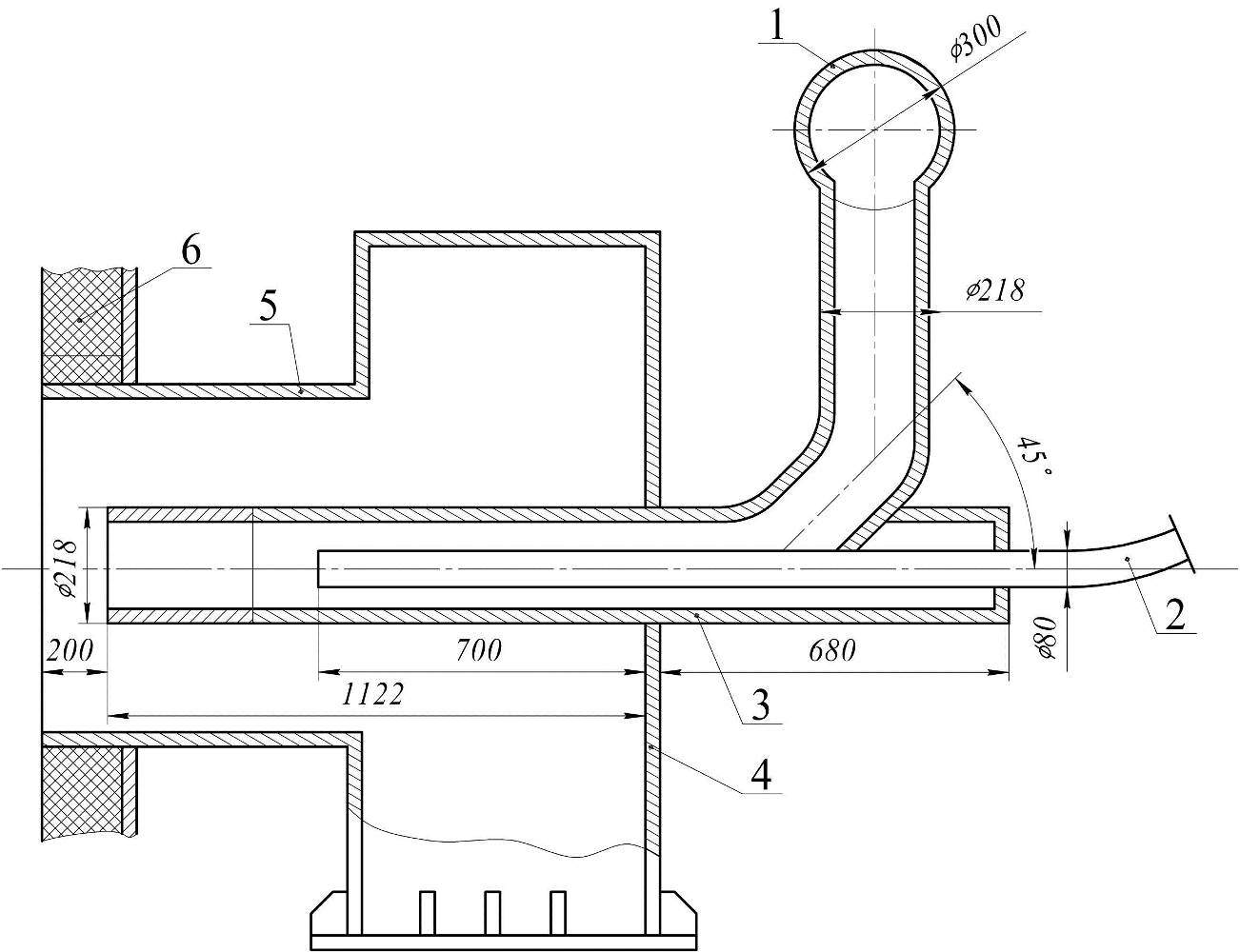

Природный газ подается в центральную часть горелки (рис. 5.12) через конический насадок и в среднюю часть горелки по газораздающим трубкам. Воздух поступает по центральному и двум кольцевым каналам, причем внутренний и периферийный кольцевые каналы разделены каналом газов рециркуляции. Центральный поток воздуха и поток газов рециркуляции двигаются напрямую, а внутренний и периферийный потоки воздуха закручиваются в аксиальном лопаточном аппарате.

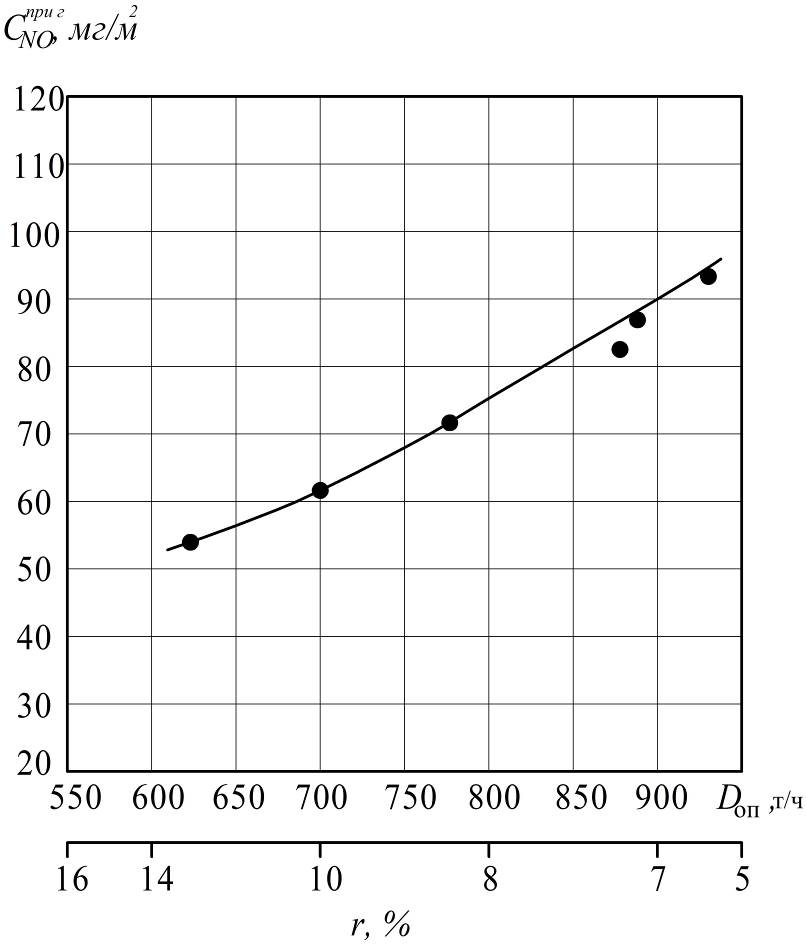

При проведении параметрических испытаний котла после его реконструкции была установлена зависимость эмиссии оксидов азота от основных режимных параметров. На рис. 5.13 приведена зависимость концентраций NOх от нагрузки котла при доле воздуха, подаваемого через верхние сопла, р = 32 %. Во всех опытах поддерживался оптимальный избыток воздуха в сечении за экономайзером (q3 = 0), а доля газов рециркуляции увеличилась от 6–8 до 13 % по мере снижения нагрузки котла от 930 до 620 т/ч. Из приведенных результатов видно, что концентрация NOх при нагрузке, близкой к номинальной, оказалась значительно ниже допустимой (125 мг/м3).

Рис. 5.12. Газомазутная горелка ТКЗ-ВТИ

При сжигании твердого топлива конструкция горелки также позволяет значительно сократить эмиссию оксидов азота. Практически все котлостроительные фирмы за рубежом разработали и успешно внедряют малотоксичные пыпеугольные горелки. Большой известностью пользу ются двухрегистровые горелки «Бабкок-Вилькокс» (США), вихревая горелка фирмы «Митсуи-Бабкок» (Великобритания) и некоторые другие.

Рис. 5.13. График зависимости приведенной концентрации оксидов азота от нагрузки котла (топливо – газ)

При использовании вихревых горелок с двумя каналами вторичного воздуха за счёт замедления подмешивания воздуха к аэросмеси на нескольких котлах удалось добиться практического снижения выбросов оксидов азота. Так, на котлах БКЗ-420-140-5 (паропроизводительностью 420 т/ч) Карагандинской ТЭЦ-3 при сжигании экибастузского угля уменьшения выходной скорости во внутреннем канале вторичного воздуха при одновременном увеличении скорости в наружном канале уменьшило выбросы NOx примерно на 25 %. Ещё большее снижение выбросов NOx было достигнуто на котле П-57, станционный №10, Рефтинской ГРЭС во время совместных испытаний Уралтехэнерго и ВТИ. Аналогичные результаты были получены на котле П-57 Экибастузской ГРЭС работниками Сибтехэнерго.

Позже метод замедления (торможения) смесеобразования в канале факела был апробирован на котле ТПП-210А с жидким шлакоудалением. На этом котле доля топливных оксидов азота (на которые главным образом и воздействует проверяемый метод) не превышала 2/3 суммарных выбросов NOx. Поэтому и результат был более скромным: уменьшение выбросов составило только 15 %.

5.4.2. Работы ВТИ по применению предварительной термоподготовки угольной пыли для создания горелочных устройств /6–9./

Результаты исследований механизма образования топливных оксидов азота, проведенных специалистами ВТИ в конце 70-х годов при сжигании 20 видов углей разной степени метаморфизма (от бурых и сланца до антрацита) с различным содержанием азота, позволили установить следующее:

– оксиды азота образуются в основном из азота топлива в результате его окисления кислородом воздуха, доля воздушных NOх при температуре факела до 1 550 °С составляет не более 5 %;

– образование топливных оксидов азота происходит при разложении и выделении азотсодержащих соединений топлива в процессе выхода летучих на начальном участке факела;

– концентрация NOх изменяется пропорционально квадрату среднеинтегральной концентрации кислорода в зоне образования оксидов азота.

Из изложенного следует, что для перевода азотистых соединений в химически неактивное состояние - молекулярный азот, процесс прогрева и пиролиза угольной пыли должен протекать при большом недостатке кислорода. Такие условия можно реализовать путем предварительной термообработки угольной пыли до поступления ее в топочную камеру котла. Это положение легло в основу нового метода подавления образования топливных оксидов азота, разработанного в ВТИ /9/.

Установлено, что при предварительном подогреве высококонцентрированной пылевзвеси в газовой среде с коэффициентом подачи кислорода < 0,05 до 600–820 °С выход топливных оксидов азота может быть снижен в 2–5 раз. Подогрев угольной пыли до определенной температуры То практически не влияет на конечную концентрацию NOх Значение этой температуры зависит от выхода летучих: для пыли березовского бурого угля она составляет 200 оС, для кузнецкого тощего угля–410 °С. Выявлено, что температура предварительного подогрева пыли, которая обеспечивает заданную степень снижения образования топливных оксидов азота в факеле, увеличивается с ростом степени метаморфизма.

Исследования на березовском буром угле показали, что концентрации образующихся в зоне пиролиза азотсодержащих соединений HCN, NH3, NO относительно невелики. На их образование расходуется менее 1 % азота, содержащегося в топливе.

В опытах по сжиганию термообработанной пыли березовского угля при двухступенчатой подаче воздуха в камере сгорания содержание NОх снижалось еще более чем в 2 раза.

Проверка эффективности разработанного метода проведена на демонстрационной установке тепловой мощностью 1,12 МВт при сжигании кузнецкого угля марки СС. Полученная зависимость концентрации NOX на выходе из топочной камеры от температуры предварительной термоподготовки угольной пыли подтвердила закономерность, установленную в опытах на лабораторной установке. При нагреве пыли до 585 °С достигнуто снижение выбросов оксидов азота практически в 2,5 раза по сравнению с обычным режимом без подогрева пыли.

Полученные результаты исследований хорошо согласуются с работами В.А.Дубровского, выполненные в Красноярском политехническом институте Сибирского федерального университета /1,10–11/.

При проведении этих исследований оценивалось влияние предварительного подогрева топлива на воспламенение пылеугольного факела, определялось распределение температуры в поперечных сечениях топочной камеры для режимов без подогрева пыли и с подогревом до 425 и 585 °С. Установлено, что подогрев угольной пыли значительно улучшает условия зажигания: повышаются температуры в приосевой зоне обратных токов на начальном участке факела и в ядре горения, сокращается почти вдвое расстояние от устья горелки до зоны максимальных температур.

Полученные данные использованы при разработке принципиальной схемы и конструкции полномасштабной пылеугольной горелки с предварительной термоподготовкой топлива.

Была выполнена опытная вихревая горелка тепловой мощностью 60 МВт для котла ТПП-210А теплофикационного дубль-блока 250 МВт ТЭЦ-22 Мосэнерго. На котле сжигался кузнецкий тощий уголь. Резервное топливо – природный газ. Топка с жидким шлакоудалением. На каждом корпусе котла установлено шесть горелок в один ярус встречно на фронтовой и задней стенках. Содержание оксидов азота в дымовых газах котла после перехода электростанции на подачу пылевзвеси с высокой концентрацией пыли при подсветке природным газом находилось на уровне 1200–1300 мг/м3.

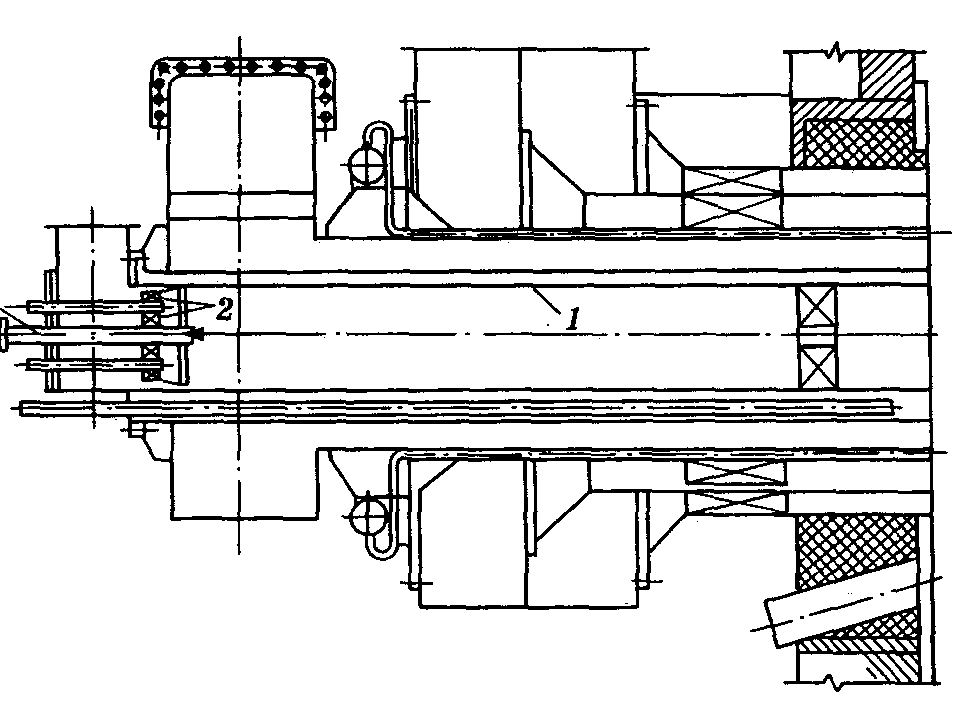

На первом этапе для проверки работоспособности горелки и надежности отдельных элементов ее конструкции одна из горелок котла (крайняя, расположенная на задней стенке) была оснащена устройством для термоподготовки угольной пыли. Его установили в центральной трубе горелки диаметром 670x8 мм (рис. 5.14).

По желанию сотрудников электростанции каналы аэросмеси и вторичного воздуха, а также газовая часть горелки были оставлены без изменений. Поскольку котел оборудован системой ПВК, прежние пылепроводы были демонтированы, а в сохраненную улитку аэросмеси подведен вторичный воздух. В экспериментальной горелке часть его через специальные прорези в существующей центральной трубе попадает в кольцевое пространство между этой трубой и трубой 1, образующей корпус устройства термоподготовки угольной пыли, для охлаждения последней. Подогрев пыли осуществлялся смешением ее с продуктами сгорания специальной микрофакельной газовой горелки 2, установленной на входе в устройство для термоподготовки угольной пыли. Микрофакельная горелка состояла из двух кольцевых завихрителей воздуха с аксиальными лопатками, разделенных стабилизатором для обеспечения устойчивости зажигания. В качестве стабилизатора использовался кольцевой коллектор с отверстиями для подачи природного газа. Благодаря противоположной закрутке воздуха в лопаточных завихрителях за стабилизатором образуется область повышенной турбулентности. Это должно способствовать быстрому перемешиванию природного газа с воздухом и его интенсивному выгоранию до встречи с холодной угольной пылью. Коэффициент избытка воздуха в микрофакельной газовой горелке (по отношению к природному газу) по проекту равен 1,2. Через кольцевые завихрители подается приблизительно 80 % воздуха, остальная часть поступает прямотоком через кольцевую щель для охлаждения внутренней поверхности корпуса устройства термоподготовки угольной пыли в районе сгорания газа.

Рис. 5.14. Горелка с предварительной термоподготовкой угольной пыли для котла ТПП-210А

Подача пыли осуществлялась по пылепроводу 3 диаметром 89x4,5 мм, который входит в устройство по оси микрофакельной горелки и заканчивается коническим рассекателем.

Проектная температура термоподготовки угольной пыли – около 800 °С; расчетный расход природного газа на микрофакельную горелку – 300 м3 /ч (примерно 4 % тепловой мощности пылеугольной горелки).

Опробованы два варианта конструкции выходного участка устройства для термоподготовки угольной пыли: с лопаточным завихрителем нагретой пылевзвеси и без него.

Для сопоставления результатов некоторых режимов работы горелки пылепровод от другого пылепитателя подвели на вход в улитку аэросмеси так, чтобы можно было варьировать схему подачи пыли. В опыте, при котором на выходе из устройства стоял завихритель, термоподготовка угольной пыли привела к повышению температуры факела в районе горелки на расстоянии 2330 мм от ее устья примерно на 100 °С (данные измерений оптическим пирометром). Заметно улучшилось вытекание жидкого шлака. Таким образом, подтвердились результаты лабораторных и стендовых исследований, показавших, что подогрев угольной пыли интенсифицирует воспламенение и выгорание топлива. Отсюдатакже следует, что предварительная термоподготовка пыли может обеспечить благоприятные условия для более глубокой разгрузки энергоблока без подсветки факела в топке газом или мазутом. При работе горелки без завихрителя, когда поток разогретой пылевзвеси поступал в топку прямотоком, наблюдался рост шлакового козырька по периметру амбразуры горелки. Можно полагать, что это связано с удалением ядра факела от среза горелки.

Концентрация оксидов азота на участке между осями экспериментальной и соседней горелок достигала 1200–1330 мг/м3, что характерно для этого котла.

В приосевой зоне факела содержание NOх составляло 700–800 мг/м3. Далее, в направлении бокового экрана, наблюдалось дальнейшее снижение концентрации оксидов азота до 500 мг/м3. Поскольку топливные NOх образуются в основном на начальном участке факела, такая картина подтвердила эффективность предварительной термоподготовки угольной пыли для снижения выбросов оксидов азота.

Микрофакельная газовая горелка работала надежно, имела короткий прозрачный факел. Температура металла элементов ее конструкции не превышала 600 °С. Подача угольной пыли не нарушала горение природного газа. На следующем этапе такими устройствами были оснащены все шесть горелок одного из корпусов котла ТПП-210А. Завихритель на выходе нагретой пылевзвеси не устанавливался.

Подогрев угольной пыли при испытаниях был ограничен 600 °С из-за появления пульсаций пламени микрофакельных газовых горелок, сопровождавшихся вибрацией конструкции и повышенным уровнем шума. Это нарушает условия нормальной эксплуатации.

При сжигании тощего угля (Vdaf= 11,6 %, Nр=l,5 %, Aр= 19,3 %, Qр= 24,45 МДж/кг, R90 = 16,4 %) с подогревом угольной пыли до температуры не выше 600 °С (расход природного газа на микрофакельную горелку 200 м3 /ч) концентрация NОх снизилась до 700 мг/м3.

Результаты исследований пульсационного горения природного газа в факеле микрофакельной горелки показали, что при повышении ее тепловой мощности сверх 0,6 номинальной сначала отмечались нерегулярные периоды пульсаций продолжительностью несколько десятков секунд, а при дальнейшем повышении расхода газа устанавливались устойчивые резонансные колебания. Гармоника, определяющая колебания с наибольшей амплитудой, имела частоту 40–60 Гц. Включение подачи угольной пыли практически не оказывало влияния на характер пульсаций. Как показал проведенный анализ, частота пульсаций пламени практически совпадает с собственной частотой устройства для термоподготовки пыли. Это могло стать причиной возникновения резонансных колебаний. Для предотвращения акустических колебаний можно воспользоваться одним из известных способов: изменением собственной частоты колебаний устройства конструктивным путем или технологическим воздействием непосредственно на зону горения природного газа, в частности, повышением устойчивости зажигания и растягиванием процесса горения (зоны тепловыделения). Возможно, что возникновению пульсаций горения способствовала также система подачи воздуха в микрофакельной горелке через два регистра с противоположным направлением крутки. Последующие проработки показали эффективность выделения форкамеры для сжигания природного газа. К сожалению, полностью отработать конструкцию горелки на котле ТПП-210А не удалось из-за перевода ТЭЦ-22 на сжигание, в основном, природного газа. Дальнейшнее внедрение специалистами Уралтехэнерго предварительной термоподготовки угольной пыли в горелках на котле ТП-87, оборудованном топкой с жидким шлакоудалением, позволило снизить концентрацию NOх, при сжигании кузнецкого угля марки СС до 700 мг/м3 по сравнению с 800 мг/м3 при использовании заводских горелок.

Сотрудники ВТИ продолжили отработку конструкции устройства для термоподготовки угольной пыли на одной из горелок котла П-50 энергоблока 300 МВт Каширской ГРЭС, работающей на кузнецком тощем угле.

Для этого горелку пришлось оснастить не только устройством, но и системой подачи пылевзвеси с высокой концентрацией пыли. Тепловая мощность горелки составила 30 МВт.

Новая конструкция устройства для термоподготовки существенно отличалась от испытанной на ТЭЦ-22. Была выделена камера сгорания природного газа, вместо двухрегистровой микрофакельной газовой горелки установлена однорегистровая, изменился газовыпускной узел. Испытывались два варианта конструктивного оформления выходной части жаровой трубы: с лопаточным завихрителем и с диффузором без закрутки.

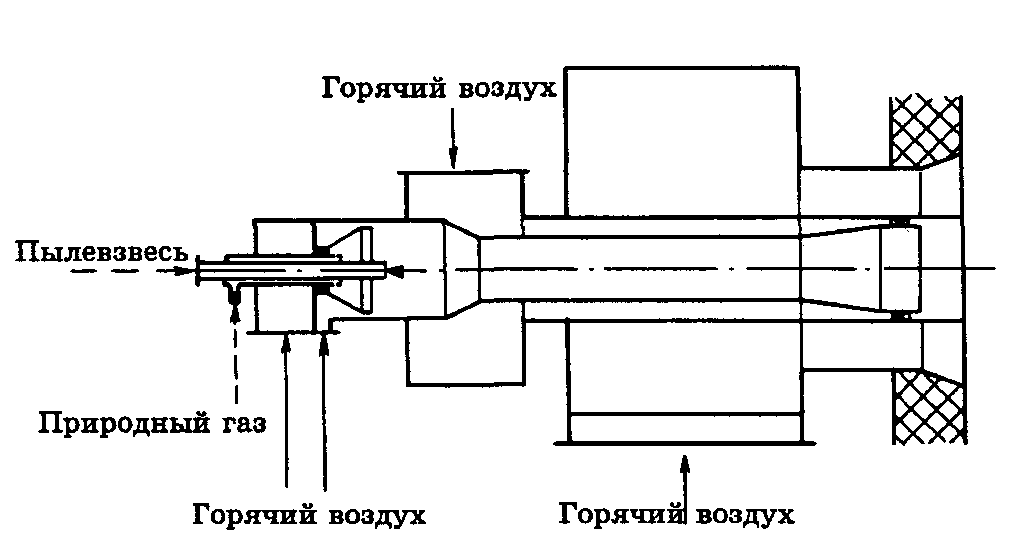

Устройство для термоподготовки угольной пыли было размещено в существующей вихревой горелке вместо центральной трубы (рис. 5.15).

Рис.5.15. Горелка с предварительной термоподготовкой угольной пыли

для котла П-50

Труба диаметром 72x4 мм, по которой пыль вводилась в устройство, заканчивалась коническим рассекателем и могла перемещаться вдоль оси на 500 мм. При этом через улитку аэросмеси, в которую ранее поступала пылевзвесь, подавали горячий воздух. Нагрев угольной пыли осуществлялся теплом продуктов сгорания природного газа, сжигаемого в специально выделенной камере сгорания. Природный газ выходил из кольцевого коллектора через 60 радиальных отверстий и 8 отверстий в торце коллектора. Тепловая мощность камеры сгорания газа составляла менее 5 % мощности пылеугольной горелки. Основное количество воздуха для горения природного газа подавалось в камеру сгорания через аксиальный лопаточный завихритель, остальное – прямотоком через кольцевую щель по периферии камеры. Температура воздуха составляла около 300 °С. Коэффициент избытка воздуха при сжигании газа на номинальной тепловой нагрузке горелки составлял 1,1–1,2, вследствии чего термоподготовка угольной пыли происходила при глубоком недостатке кислорода. Прогрев и частичный пиролиз пыли осуществлялись в трубе диаметром 325x5 мм, соединенной конфузором с камерой сгорания газа.

Исследования проводились при температуре термоподготовки угольной пыли до 750 °С. Ни при одном режиме работы устройства не возникали акустические колебания, приводящие к пульсационному горению, как это наблюдалось при испытаниях подобной горелки на котле ТПП-210А ТЭЦ-22 АО «Мосэнерго».

В одной серии опытов пылеподающая труба была выдвинута в камеру сгорания природного газа на 370 мм от завихрителя воздуха, в другой – на 720 мм. В первом случае угольная пыль вдувалась примерно в середину камеры сгорания по ее длине. При этом небольшая часть пыли, по-видимому, подхватывалась обратным потоком газов, возникающим по центру камеры, и выпадала в ее нижней части, где и догорала, образуя золовые отложения. Во втором случае пыль вдувалась в среднюю часть конфузора, и такое явление исключалось.

Почти по всей длине камеры сгорания температура газов была выше 1 100 °С (измерения проводились термопарой ХА с открытым спаем диаметром около 0,5 мм). На входе в трубу термоподготовки происходило заметное снижение температуры потока, связанное с прогревом угольной пыли в процессе смешения. Температура пылегазовой смеси в нижней части трубы оказалась несколько выше, чем в верхней, возможно, вследствие того, что конус-рассекатель на выходе топливоподающей трубы был установлен со смещением вниз.

В целом, температура стенки устройства для термоподготовки угольной пыли, включая камеру сгорания, не превышала допустимого уровня по условиям работы металла и практически на всем протяжении была ниже 800 °С, что очень важно для обеспечения надежной работы устройства. Максимальной была температура стенки выходного участка трубы термоподготовки, особенно в тех случаях, когда котел работал на пыли с нагрузкой, близкой к номинальной, а подача пыли в экспериментальную горелку была отключена. Как и в горелках обычной конструкции, в рассматриваемом устройстве большой градиент температур по длине выходного участка трубы и неравномерность распределения температур по его периметру могут привести к деформации этого участка, что приходится учитывать при выборе его конструкции и материала.

Горелки с предварительной термподоготовкой угольной пыли применимы для широкой гаммы углей: от бурых до низкореакционных каменных марки Т (опыта с АШ пока нет). При температуре термической обработки пыли 700 °С выбросы топливных оксидов азота могут уменьшаться в 2 – 4 раза в зависимости от степени метаморфизма топлива. Это значительно больше, чем обеспечивается известными «малотоксичными» горелками, снижающими концентрацию NОх обычно в 1,6–2 раза. Сжигание низкореакционных углей – одна из наиболее перспективных областей применения таких горелок, так как упомянутые «малотоксичные» горелки для них малоэффективны. Эффект снижения выхода оксидов азота в топке может быть усилен путем сочетания горелок с предварительной термоподготовкой угольной пыли и методом двух или трехступенчатого сжигания в топочной камере.

Для рациональной организации процесса термоподготовки (уменьшение теплоемкости пылегазовой смеси для ограничения потребления вспомогательного топлива, снижение коэффициента подачи кислорода в зоне пиролиза до а < 0,05 в расчете на угольную пыль с целью обеспечения высокой эффективности снижения эмиссии топливных оксидов азота) и облегчения установки устройства в горелки угольную пыль желательно подавать в виде пылевзвеси с высокой концентрацией топлива.

Этот вывод исследователей из ВТИ хорошо подтверждает ранее высказанное мнение к.т.н. Бондарева А.М. по эффективности применения системы ПВК /13/.

Наиболее просто это осуществляется на котлах, оборудованных системами пылеприготовления с промежуточным бункером пыли. Для котлов с системами пылеприготовления с прямым вдуванием приходится применять более сложное решение: дополнительно устанавливать пылеотделитель и другое вспомогательное оборудование.

Разработки Томь-Усинской ГРЭС и КГТУ по созданию горелочного устройства для снижения оксидов азота при сжигании газовых и длиннопламенных каменных углей в топках с жидким шлакоудалением

Для снижения оксидов азота на котлах ПК-40-1 Томь-Усинской ГРЭС был проведен целый комплекс мероприятий по разработке специальных конструкций горелочных устройств с применением подачи пыли высокой концентрации /ПВК/.

Например, на котле ст.№11 были смонтированы горелки новой конструкции, которые позволили снизить концентрацию оксидов азота.

Конструкция аналогичных горелок была внедрена на котлах ПК-40-1 Беловской ГРЭС, которые хорошо себя зарекомендовали как очередной этап по пути создания малотоксичных горелочных устройств (рис.5.19).

Под руководством к.т.н. Бондарева А.М. была разработана, защищена авторским свидетельством на изобретение конструкция горелок с использованием пыли высокой концентрации под давлением (ПВКд) /12/. В горелку подается пыль с концентрацией до 40 кг/кг воздуха, т.е. с концентрацией более, чем на порядок выше, чем в традиционных схемах подачи пыли.

Автором разработанного устройства выполнено достаточно глубокое теоретическое обоснование преимущества применения системы ПВК при сжигании каменных углей /12,13/.

Эта схема была разработана и впервые использована на Томь-Усинской ГРЭС. Здесь в 1980 г. на систему транспортирования пыли с высокой концентрацией был переведен первый котел, а к 1986 г. по этой схеме работало уже 18 корпусов мощностью 50 и 100 МВт (Рис.5.16).

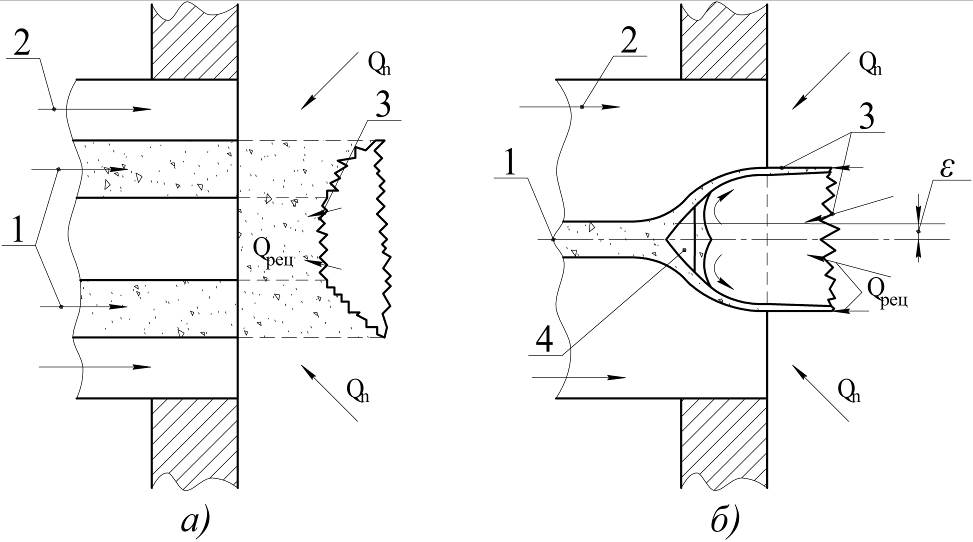

С момента перевода первого котла в постоянную эксплуатацию на высококонцентрированной пыли началась проверка и отработка такой конструкции горелки, которая использовала бы идею получения повышенных концентраций пыли на участке воспламенения. Для получения за горелкой факела, форма которого подобна типовой, был сконструирован круглый рассекатель. Он обеспечивал раскрытие пылевого кольца до диаметра 350–400 мм на расстоянии 100–200 мм от горелки. По центру горелки образовывалась зона рециркуляции обратных потоков к нему, соответствовавшая оптимальному втулочному отношению для типовых горелок.

Рис.5.16. Эскиз горелочного устройства, внедренного на котлах ПК-40-1 Беловской ГРЭС: 1 – вторичный воздух; 2 – пылепровод ПВК; 3 – смеситель; 4 – улитка вторичного воздуха; 5 – выходной патрубок горелки; 6 – обмуровка котла

Установлено, что по условиям хорошего выгорания топлива и снижения содержания NOх конец пылепровода высококонцентрированной пыли с рассекателем должен быть расположен на выходе из горелки. Более раннее перемешивание концентрированной пыли с воздухом возвращает нас к обычной горелке с низкой концентрацией пыли в потоке со всеми отрицательными ее свойствами.

Поскольку концентрированный поток пыли доводится до устья горелки, то необходимость разделения воздуха на первичный и вторичный теряет смысл, и конструкция горелки значительно упрощается.

Горелка, разработанная для каменных углей марок Г и Д, предусматривающая подвод высококонцентрированной пыли в устье горелки, коренным образом меняет последовательность и особенности процессов прогрева, воспламенения, перемешивания и горения пыли в топке.

Бондарев А.М. считает, что процессы прогрева пылеугольного потока обычной и высококонцентрированной пыли существенно различаются.

По его мнению, поскольку воздух диатермичен, т.е. не поглощает лучистое тепло, а коэффициент теплоотдачи от поверхности пылинки к воздуху очень высок, то в потоке низкоконцентрированной пыли ее нагрев возможен лишь вместе с нагревом окружающего частицу воздуха, которого по массе оказывается в 2 раза больше, чем пыли. В итоге при близких теплоемкостях угля и воздуха помимо количества теплоты, необходимой для нагрева пыли, нужно еще двух-трех-кратное ее количество для нагрева воздуха (окружающего частицу), тогда как в высококонцентрированном потоке окружающего воздуха практически нет и теплота расходуется лишь для прогрева массы частиц пыли в плотном ее потоке.

Процессы воспламенения также сильно различаются. Выделяющиеся при нагревании летучие вещества воспламеняются в объеме окружающего воздуха, при этом в низкоконцентрированном потоке воздуха больше, чем необходимо для сгорания летучих, поэтому летучие горят при повышенных избытках воздуха, в результате в зоне воспламенения развивается высокая температура, происходят скачок температур и эстафетная передача фронта горения навстречу потоку из горелки.

Для анализа воспламенения высококонцентрированного потока пыли автор разработки предлагает рассмотреть представленную на рисунке 5.17 схему его движения на выходе из горелки. Здесь же (рис. 5.17 а) для сравнения представлена типовая схема организации горения низкоконцентрированного потока аэросмеси, вытекающего из круглой прямоточной горелки.

На тонкий, конусообразный, переходящий в цилиндрический слой высококонцентрированной пыли действуют внешнее тепло излучения из топки Qn («слабое») и конвективное («сильное») тепло рециркуляции горячих топочных газов изнутри этого цилиндра. Топочные газы, перемешиваясь за рассекателем с эжектирующей их аэросмесью, снижают содержание кислорода в транспортирующем концентрированную смесь и без того небольшом количестве воздуха. Поэтому летучие составляющие топлива, выделяясь во внутреннюю полость «цилиндра», горят в условиях практического отсутствия кислорода, и скорость процесса горения ограничена скоростью молекулярного и турбулентного массообмена с потоком горячего воздуха горелки.

Процесс горения оказывается растянутым по глубине топки, но к моменту полного его завершения все частицы топлива проходят мощную и длительную тепловую обработку и, по мнению некоторых исследователей, однажды загоревшись, сгорают до конца. Этим автор объясняет улучшение выжига топлива при сжигании высококонцентрированной пыли. С другой стороны, воспламенение летучих и начало горения в условиях глубокого недостатки кислорода приводит к снижению эмиссии NOx.

По мнению Бондарева А.М. при сравнении процессов могут возникнуть определенные сомнения, связанные с тем, что в обычной горелке, в которой воспламенение носит скачкообразный характер с развитием высоких температур, недожог получается выше, чем при сжигании высококонцентрированного потока. Он ссылается на исследования причин механического недожога, в которых дается указание на наличие в нем не только недогоревших крупных частиц но и мелких. Это обстоятельство подтверждает мысль о выносе невоспламенившихся частиц пыли (преимущественно мелких) в слабо запыленных объемах «холодного» воздуха, который частицы пыли не в состоянии «догореть» из-за их разреженности. А чем мельче частица, тем ее температура ближе к температуре окружающей ее диатермичной среды (воздуха), поэтому она не может вспыхнуть и сгореть.

Рис.5.17. Сравнение моделей организации сжигания угольной пыли в низко – (а) и высококонцентрированном (б) потоке аэросмеси: 1 – аэросмесь; 2 – воздух для горения; 3 – фронт воспламенения аэросмеси; 4 – рассекатель; Qn – лучистое тепло топки; Qрец – тепло рециркулирующих газов; е – смещение осей

Применение технологии сжигания высококонцентрированной пыли на Томь-Усинской ГРЭС позволило на котле мощностью 100 МВт с жидким шлако-удалением снизить выбросы NOx до 400–450 мг/м3.

Таким образом, технология сжигания высококонцентрированной пыли выгодно отличается тем, что снижение эмиссии NOx происходит без ухудшения экономичности, что характерно для обычных схем с низкоконцентрированным потоком аэросмеси. Кроме того, поскольку изменения условий горения в топке касаются, в основном, горелочных устройств, то стоимость реконструкции процесса сжигания с целью снижения выбросов оксидов азота по сравнению с типовыми решениями оказывается гораздо ниже, иногда даже более, чем на порядок. Поэтому техническое перевооружение в целях снижения выбросов NОx должно начинаться с перевода подачи пыли обычной концентрации на систему подачи пыли высокой концентрации (ПВК). В этом случае можно осуществить технологию сжигания твердого топлива в высококонцентрированном потоке со всеми преимуществами, которыми эта технология обладает.

Кроме того, переход на сжигание высококонцентрированной пыли значительно уменьшает риск шлакования топочной камеры, так как количество движения струи первичной аэросмеси резко уменьшается. Так, например, при скорости аэросмеси 12 и 30 м/с при подаче высококонцентрированной (к= 20 кг пыли/кг воздуха) и обычной (к= 0,5 кг/кг) пыли, соответственно, и при одинаковой подаче пыли, например 1 кг, массы струй концентрированной и обычной первичной аэросмеси на выходе из горелки будут соответственно равны – 1,05 (1 + 1/20=1,05) и З кг. Количество движения струи, определяемое как произведение массы на скорость (mV), будет соответственно равно 12,6 и 90 кг м/с. То есть количество движения (ударная сила) обычного низкоконцентрйрованного потока аэросмеси в 7 раз больше, чем высококонцентрированного. Поэтому переход на сжигание высококонцентрированной пыли уменьшает дальнобойность факела и вероятность наброса полурасплавленного конгломерата недогоревшей пыли с золой на стены топки, т.е. образования глыб шлака в ее нижней части и зоне горения.

Помимо этой общей тенденции шлакования оно может наблюдаться и по другим причинам при нормативных теплонапряжениях объема и сечения топки. Одной из таких причин может быть несоответствие горелочных устройств сжигаемому топливу. Смена марки топлива, часто наблюдаемая в последнее время, – тому причина. Так, например, при замене низкореакционного угля высокореакционным свойства топочных устройств, обеспечивавших хорошее воспламенение и полное сгорание низкореакционного угля, для высокореакционного оказываются избыточными. Подобный факт имел место на Томь-Усинской ГРЭС при переходе с угля марки СС на уголь марок Г и Д в 1975 г. Приближение зоны воспламенения к устью горелок не только привело к обгоранию последних и усилению шлакования топок с твердым шлакоудалением, но и усложнило работу пылепроводов в связи с участившимся их сгоранием. Переход на транспортирование пыли слабоподогретым воздухом и реконструкция горелок несколько улучшили положение. Но кардинально проблема шлакования была решена только после перехода на транспортирование пыли с высокой концентрацией. С этого момента исчезли горы шлака из зольного отделения – результат падения и зависания глыб в шлаковом комоде котла. В дальнейшем с изменением конструкции горелок, в особенности – с применением горелок для сжигания высококонцентрированной пыли, бесшлаковочный режим был закреплен для всей гаммы углей марок Г и Д, в том числе окисленных 1 и 2 групп, их шламов и промежуточных продуктов коксующихся углей.

Первоначально разработанная для улучшения регулируемости топочного процесса, повышения экономичности производства система подачи пыли с высокой концентрацией под давлением оказалась чрезвычайно эффективной для подавления образования оксидов азота режимными факторами, без снижения экономичности котла. Она позволяет повысить бесшлаковочный порог мощности топочной камеры, благоприятно отразилась на общей культуре производства как при ремонте, так и в ходе эксплуатации.

Поэтому, заключает автор статьи /13/, можно уверенно сказать (и более чем 20-летний опыт работы это подтверждает), что внедрение системы ППВК, а с ней и горелок для сжигания высококонцентрированной пыли, перспективно для каждой электростанции.

Однако горелочные устройства, защищённые авторским свидетельством на изобретение /12,13/ и внедренные на котлах Томь-Усинской ГРЭС с применением пыли высокой концентрации, несмотря на их явные преимущества по сравнению с горелками с низкой концентрацией угольной пыли имеют целый ряд недостатков.

Во первых, конструкция горелки по указанному изобретению предусматривает исключение перемешивания концентрированной первичной аэросмеси с основным потоком воздуха на стадии прогрева пыли. В этой горелке пылепровод ПВКд, вводящий концентрированную пыль в горелку, заканчивается пылевыдающим патрубком, основным элементом которого является рассекатель и обтекатель. В свою очередь, обтекатель выполнен в виде полусферы или усеченного конуса с цилиндрическими насадками малого и большого диаметров в вершине и основании. Он создает защиту от перемешивания конусообразного потока пыли, обтекающего рассекатель, с основным потоком воздуха и создает своеобразную аэродинамическую тень, за которой возникает интенсивный поток рециркуляции горячих топочных газов в полость обтекателя к рассекателю. При этом на всем протяжении от выхода из конусного зазора и движения аэросмеси вдоль внутренних стенок конуса, а затем движение вд

Дата добавления: 2016-09-26; просмотров: 5623;