Синтетические волокна.

К синтетическим относятся волокна из полимерных материалов, полученных синтезом простых веществ (этилена, бензола, фенола, пропилена) в результате реакции полимеризации или поликонденсации.

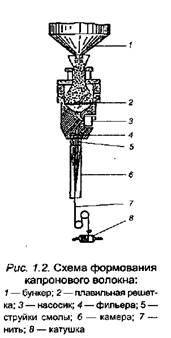

Полиамидные волокна (капрон, анид, энант) получены из капролактама, гексометилендиамина, адипиновой кислоты и полиэнантоамида. Технологический процесс производства полиамидных волокон различных видов существенных различий не имеет. Он включает три основных этапа: синтез полимера; формование волокна рис. 1.2; вытягивание и последующая обработка волокна. В процессе формования свежесформованное синтетическое волокно сильно вытягивается (в 2—20 раз) с целью повышения его механических свойств. После предварительной вытяжки волокна подвергают холодному вытягиванию.

Полиэфирное волокно (лавсан) среди синтетических волокон занимает лидирующее положение. Исходным сырьем для производства волокна лавсан служит этиленгликоль и терефталевая кислота. Реакцией поликонденсации получают смолу лавсан, а затем из расплава полимера, аналогично способу производства полиамидных волокон, получают волокно лавсан. Скорость формирования составляет 400— 1500 м/мин, фильерная вытяжка — 8—10 раз.

Полиэфирное волокно (лавсан) среди синтетических волокон занимает лидирующее положение. Исходным сырьем для производства волокна лавсан служит этиленгликоль и терефталевая кислота. Реакцией поликонденсации получают смолу лавсан, а затем из расплава полимера, аналогично способу производства полиамидных волокон, получают волокно лавсан. Скорость формирования составляет 400— 1500 м/мин, фильерная вытяжка — 8—10 раз.

Свежесформированное полиэфирное волокно имеет аморфное строение, повышенную хрупкость, низкую прочность, большое необратимое удлинение, большую усадку. Поэтому лавсановое волокно подвергается вытяжке при температуре 100—150 °С на 350—500 %.

Вытянутая и скрученная нить подвергается термофиксации. Более 50 % полиэфирных волокон составляют штапельные волокна.

Полиакрилонитрильные волокна (нитрон) получают полимеризацией акрилонитрила, но чаще всего с сополимерами ак-рилонитрила (винилпиридина, винилацетата, стирола и др.), способствующими повышению гибкости, элаефич-ности, лучшей накрашиваемости. Полиакрилонитрильное волокно формируют из раствора сухим и мокрым способами (растворяют в димети лформамиде).

Для нитронового волокна наиболее важны отделочные операции, в процессе которых оно приобретает необходимые свойства — вытяжку и термофиксацию. Вытяжка свежесформированного волокна нитрон производится в 8—12 раз. После вытяжки волокно подвергается термообработке, гофрированию, чтобы придать ему извитость. Нитрон выпускается в основном в виде короткого волокна.

Поливинилхлоридные волокна (ПВХ, хлорин), получают из полимеров и сополимеров винилхлорида. Исходным сырьем для получения хлористого винила служит дешевое и доступное сырье — ацетилен, этилен и хлористый водород. Хлористый винил подвергают полимеризации. В результате получают полихлорвиниловую смолу. Полимер растворяют в смеси ацетона и сероуглерода. Из вязкого раствора формируют волокна сухим и мокрым способами. Для повышения физико-механических свойств волокон они подвергаются вытяжке (в 2—8 раз) и термической обработке.

Поливинилспиртовые волокна (винол) изготовляют из поливинилового спирта, который получают из продуктов переработки ацетилена и уксусной кислоты. Образовавшийся винилацетат подвергают полимеризации, полученный поливинилацетат омыляют, при этом образуется поливиниловый спирт. Формуют виноловое волокно продавливанием через фильеры 15—18%-ного водного раствора поливинилового спирта. Для коагуляции волокна используют осадительную ванну, состоящую из раствора сернокислого натрия и сернокислого цинка. Но такое волокно водорастворимо. Для того чтобы получить винол нерастворимым в воде, его обрабатывают формальдегидом.

Полиуретановые волокна (спандекс) получают в результате взаимодействия диизоцианатов с гликолями. Формирование волокон можно производить сухим и мокрым способами. При введении в полимер гибких блоков получают высоко эластичные нити со свойствами, присущими только каучукоподобным материалам, с растяжимостью до 800 %.

Полиолефиновые волокна (полипропиленовое и полиэтиленовое) получают полимеризацией сравнительно дешевого сырья — пропилена и этилена, продуктов крекинга нефти — и формированием из расплава. Струйки расплава, попадая из фильеры в шахту, охлаждаются и превращаются в элементарные нити, которые подвергаются 6—7-кратной вытяжке для улучшения физико-механических свойств волокон.

Фторсодержащие волокна (фторлон, полифен) получают методом полимеризации тетрафторэтилена. Водная дисперсия полимера, в которую входит загуститель (поливиниловый спирт), продавливают через фильеры в шахту, в которую поступает горячий воздух. Волокно подвергается нагреву и дополнительной вытяжке на 300—500 % при температуре 360—400 °С, очень устойчиво к действию химических реагентов (не растворяется в царской водке).

В последнее время появились полиформалъдегидные, полибутил ентерефталатные, биокомпонентные, электропроводные, модакриловые, полибензимидальные, поливинилсульфидные, полиэфиркетонные волокна и др.

Свойства синтетических волокон различны для разных волокон. Синтетические волокна имеют достаточно высокую прочность и по этому показателю превосходят природные и искусственные волокна. Разрывная длина колеблется от 18 до 70 км, предел прочности — от 20 до 75 сН/текс. Синтетические волокна легче природных и искусственных, удельный вес их колеблется от 0,92 до 1,6. Недостатком этих волокон является низкая гигроскопичность, исключение составляет винол.

Полиамидные волокна характеризуются очень высокой устойчивостью к истиранию и действию многократных деформаций. По этому показателю они превосходят все текстильные волокна (например, вискозное — в 100 раз, хлопковое — в 10 раз). Достаточно устойчивы к истиранию лавсан, винол, полипропилен, спандекс, не устойчивы нитрон, хлорин и др.

Самой высокой светопогодоустойчивостью отличается нитрон. После воздействия света и атмосферы в течение года природные и химические волокна почти полностью теряют прочность, прочность же нитронового волокна снижается на 20 %. Низкая светостойкость характерна хлорину, капрону, полипропилену и др.

Лавсан по термостойкости превосходит все синтетические волокна. Устойчивы к действию нагревания нитрон, фторлон. Самые легкие волокна — полиолефиновые, удельный вес которых ниже удельного веса воды (0,92—0,94).

Недостатком синтетических волокон является их сильная электризуемость, плохой гриф, способность к пиллингообразованию. Полиолефиновые волокна при пониженных температурах (10—15 °С) становятся хрупкими.

Дата добавления: 2021-01-11; просмотров: 784;