Пластинчато-ребристые теплообменники

Этот тип теплообменников относится к числу наиболее компактных ап- паратов благодаря развитой поверхности теплообмена в ограниченном объе- ме ТА. Особенностью этих теплообменников является высокое отношение по- верхности теплоотдачи к единице объема, которое может достигать 6 000 м2/м3и более. Для сравнения, компактность гладкотрубчатого ТА с трубами диаметром 6…12 мм составляет порядка 250 м2/м3. По этой причине пла- стинчато-ребристые теплообменники обычно называют «компактными теп-

лообменниками». Пластинчато-ребристые поверхности особенно эффектив- ны для теплообменников типа газ – газ, требующих сильно развитую поверх- ность со стороны обоих теплоносителей.

Наиболее употребительными конструкционными материалами являют- ся алюминий и сталь. Алюминиевые конструкции обычно бывают полностью паяными, а в стальной может использоваться как пайка, так и сварка. На рис.

1.15 показаны основные элементы теплообменника с паяными оребренными пластинами. Он состоит из гофрированной ребристой пластины 1, соединен- ной с разделительной пластиной 2 и закрытой штампованными боковыми ка- налами 3.

Рис. 1.15. Элементы канала пластинчато-ребристого теплообменника:

1 – гофрированные ребра; 2 – пластины; 3 – боковые уплотнительные полосы

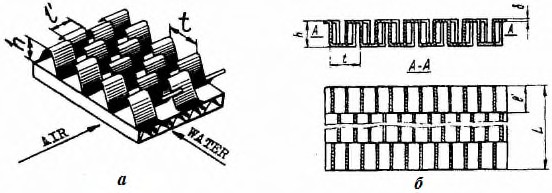

Типичные конфигурации ребристой пластины будут еще рассмотрены. Сердечник теплообменника образован пакетом множества слоев, включаю- щих ребристые и разделительные пластины. Пластинчато-ребристые тепло- обменники могут иметь большое разнообразие форм и размеров.

Конфигурации пластинчато-ребристых поверхностей

Любые из этих поверхностей могут быть скомбинированы между со- бой, образуя «сложный» теплообменник типа сэндвича с перемежающимися каналами для теплоносителей. Пластинчато-ребристые поверхности в зави- симости от типа ребра подразделяются на поверхности с гладкими, жалю- зийными, пластинчатыми и волнистыми, а также со стерженьковыми и пер- форированными ребрами.

Поверхности с гладкими ребрами отличаются длинными каналами с гладкими стенками с характеристиками, близкими к полученным для движе- ния внутри длинных круглых труб (рис. 1.16).

Рис. 1.16. Поверхность с непрерывными гладкими ребрами

Это самый простой тип поверхности, который имеет наименьшую теп- лоотдачу по сравнению с другими поверхностями и в то же время наимень- шее гидросопротивление. Здесь отчетливо проявляется влияние длины кана- ла на теплоотдачу и гидравлическое сопротивление. Теплоотдача по длине таких поверхностей заметно уменьшается по тем же причинам, что и в пря- мых трубах – в результате образования вязкого слоя на поверхности, поэтому такие поверхности редко используются.

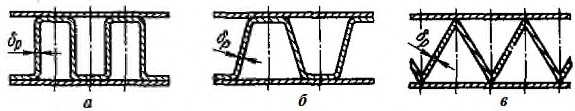

Следует отметить, что пластинчато-ребристые поверхности теплооб- мена могут иметь каналы прямоугольного и треугольного сечений и каналы со скругленными углами как в поперечном сечении, так и на входе; поэтому существует большое разнообразие геометрических разновидностей таких по- верхностей (рис. 1.17). Некоторые из поверхностей с каналами треугольного

сечения представляют собой комбинацию двух систем с различными разме- рами ребер, что позволяет конструктору добиться нужного соотношения по- верхностей на горячей и холодной сторонах.

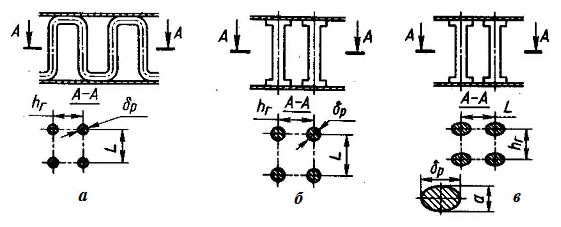

Рис. 1.17. Гладкие непрерывные ребра: а – прямоугольные; б – трапецевид- ные; в – треугольные

Поверхности с волнистыми ребрами (рис. 1.18) более эффективны по сравнению с гладкими непрерывными. Изменения направления потока, вы- званные ребрами, приводят к отрыву пограничного слоя. Такой тип поверх- ности имеет умеренное гидросопротивление.

Пластинчато-стерженьковые поверхности являются примером развитой поверхности, в которой высокие значения коэффициента теплоотдачи обу- словлены тонким пограничным слоем на ребрах.

Рис. 1.18. Поверхности с волнистыми ребрами

При изготовлении ребер (рис. 1.19) из тонкой проволоки эффективная длина ребра равна половине окружности, поэтому очень мала. Однако эти поверхности характеризуются весьма высокими значениями коэффициента сопротивления, обусловленными главным образом отрывом пограничного слоя при поперечном обтекании стержней. Тем не менее, высокие значения

коэффициента теплоотдачи часто дают выигрыш по сравнению с потерями, связанными с высоким значением коэффициента сопротивления, что и опре- деляет целесообразность их применения.

Рис. 1.19. Стерженьковые ребра:

а, б – круглого сечения; в – овального сечения

Поверхности с перфорированными ребрами (рис. 1.20) имеют отвер- стия, вырезанные в ребрах, которые служат для разрушения пограничного слоя. Факторы трения для этой поверхности очень малы, вероятно, вследст- вие незначительного коэффициента сопротивления формы.

Рис. 1.20. Перфорированные ребра

Жалюзийные ребра (рис. 1.21) выполняются прорезанием пластины и отгибанием полоски материала в поток газа через определенные интервалы. Этим достигаются разрушение пограничного слоя и повышение интенсивно- сти теплоотдачи по сравнению с наблюдающейся на поверхностях с гладки-

ми ребрами при тех же условиях движения. Как правило, чем чаще происхо- дит искусственное возмущение пограничного слоя, тем выше коэффициент теплоотдачи, хотя одновременно возрастает и коэффициент сопротивления.

Рис. 1.21. Поверхности с жалюзийными ребрами

Поверхности с короткими пластинчатыми ребрами (рис. 1.22) в прин- ципе аналогичны поверхностям с жалюзийными ребрами, отличаясь только тем, что короткая сторона сечения ребра располагается в направлении пото- ка. Используя такую поверхность, можно делать ребра короткими в направ- лении потока, достигая очень высоких значений коэффициента теплоотдачи, который является наибольшим по сравнению с другими поверхностями.

Рис. 1.22. Рассеченные поверхности: а – треугольные; b –плоские пря-

моугольные каналы

Важным параметром рассеченных и других прерывистых ребер являет- ся длина гладкого ребра l' (см. рис. 1.22) в направлении потока. На полной

длине L могут располагаться несколько гладких ребер, помещенных торец к торцу. При подборе оптимальных значений безразмерных определяющих геометрических параметров рассеченных поверхностей l'/d, d/d и h/t (здесь d

– эквивалентный гидравлический диаметр канала) рост теплоотдачи больше или равен росту гидросопротивления по сравнению с гладким каналом (на- пример, для этого относительная длина ребра 0,5<l'/d<5). При значении па- раметра l'/d = const в диапазоне чисел Re<2.000 с уменьшением относитель- ной толщины ребра d/d в диапазоне значений d/d=0,114÷0,020 существенно (до 60%) увеличивается рост теплоотдачи при практически неизменном росте гидравлического сопротивления. Однако в диапазоне чисел Re>2 000 при тех же условиях теплоотдача практически не растёт, а гидравлическое сопротив- ление существенно уменьшается (до 35%).

Паяные алюминиевые конструкции ограничены избыточными давле- ниями до 2 000 Па (0,02 атм). Однако применение специальных ребер может производить работу при несколько более высоких давлениях. Применение специальных конструкций со штампованными трубами позволяет работать при больших давлениях. Еще большие давления допускаются в конструкциях из нержавеющей стали. Вообще же в паяных теплообменниках с оребренны- ми пластинами расчетные значения ниже, чем в кожухотрубных теплообмен- никах с круглыми трубами.

В отсутствие коррозионных жидкостей высокая теплопроводность алюминия обеспечивает самую низкую стоимость теплообменника. Алюми- ний целесообразно применять в диапазоне температур от криогенных до 250

°С, углеродистую сталь — от 250 до 480 °С, нержавеющую сталь – в диапа- зоне 250…650 °С. Для работы при высоких температурах в условиях корро- зии предпочтительно использовать нержавеющие стали. Медь удобна для паяных конструкций и обеспечивает идеальные тепловые свойства. Тем не менее ее применяют только в коррозионной среде, где неприменим алюми- ний. В большинстве автомобильных радиаторов применяются медь или мед- ные сплавы.

Для температур выше 650 °С компактные теплообменники можно де- лать из керамики или углеродистых материалов. Они изготавливаются спе- циальными методами литья.

Дата добавления: 2020-12-11; просмотров: 680;