Производство чугуна. Исходные материалы и подготовка их к плавке

Для производства чугуна в доменных печах необходимо иметь следующие исходные материалы: железные руды, топливо (если оно твердое) и флюсы. Эти исходные материалы называются шихтой.

Железные руды представляют собой оксиды или карбонаты железа и другие соединения. Руда, образованная гематитом ИегОз, называется красным железнякам (содержит железа 55...70%), магнетитом Fe3O4 — магнитным железняком (55...60 % Fe), гидратами оксидов Ре2О3 × nFhO – бурым железняком (37...55% Fe). Руда, состоящая из сидерита РеСОз (карбоната железа), называется шпатовым железняком (30...40 % Fe). На основе железной соли титановой кислоты FeTiO3 (ильменита) в сростках с обычным магнетитом образуются титано-магнетитовые руды (36,8 % Fe и 31,8 % Ti). В состав железных руд входят также и образующие пустую породу оксиды: SiO2, A12O3, СаО и MgO. Примеси руд делятся на полезные (Mn, Cr, Ni, V, W, Mo) и вредные (в основном Р и S), приводящие к хладно- и красноломкости металла соответственно.

Установлено, что доменный процесс становится рациональным при доле железа в шихте не менее 60...61 %. Поэтому подготовка руд к плавке является важнейшим этапом современного металлургического производства. Руды дробят и измельчают, после чего их сортируют и обогащают.

Обогащение руд осуществляют следующими способами: промывкой, обжигом, магнитной сепарацией, флотацией и гравитацией. Продукты обогащения подразделяются на концентрат (более 60% Fe) и хвосты – отходы с малой долей железа.

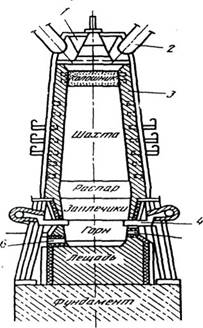

Рисунок 1. Схема доменной печи шахтного типа

Концентрат подвергается окускованию. Результатом первого способа окускования – агломерации – является кусковой пористый офлюсованный материал – агломерат, второго способа – окатывания – окатыши (офлюсованные шарики диаметром 10...15 мм).

Основным топливом для доменной плавки служит кокс – продукт сухой перегонки каменного угля коксующихся сортов при температурах 900... 1100° С без доступа воздуха. Как частичные заменители кокса могут быть использованы природный газ, мазут или пылевидное топливо.

Пустая порода вместе с флюсами образует жидкий шлак. Флюс придает шлаку необходимые состав и свойства, благодаря чему обеспечиваются заданный режим работы печи и очистка чугуна от серы. В качестве флюса используют известняк СаСОз или доломитизированный известняк.

1.2 Основные физико-химические процессы в современных доменных печах

Доменная печь представляет собой шахтную печь круглого сечения объемом 2 тыс. м3 и более (рис. 1.1). Стальной кожух выложен изнутри огнеупорным материалом 3. Колошник цилиндрической формы служит для загрузки печи шихтой, доменный (колошниковый) газ удаляется через газоотводы 2. Горячий газ, нагревая шихту, охлаждается и в районе колошника имеет температуру всего 300...400 °С. . Агломерат, известняк и кокс подаются на колошник через засыпной аппарат 1. Шахта печи представляет собой расширяющийся книзу конус, что обеспечивает свободное перемещение шихты сверху вниз по мере ее расплавления. В распаре шихта плавится и объем ее уменьшается, в заплечиках образуется губчатое железо. Заплечики, имеющие форму усеченного конуса, сужаются книзу. Это необходимо для удержания твердой шихты в распаре и шахте. Губчатое железо каплями стекает в горн, в процессе перемещения оно насыщается углеродом.

Цилиндрический горн состоит из двух зон: верхней (фурменной) и нижней (металлоприемник). В верхней зоне установлены фурмы 4, через которые подается горячий воздух (дутье) и топливо (жидкое, пыле- или газообразное), температура здесь достигает 2000 °С. В нижней зоне собираются жидкий чугун и расплавленный шлак, которые выпускают через чугунную 6 и шлаковую 5 летки в ковши.

Доменный процесс относят к восстановительному противоточному процессу. Совершается взаимодействие опускающихся сверху вниз шихтовых материалов с поднимающимся снизу вверх потоком нагретых восстановительных газов.

При сжигании топлива в доменной печи первым процессом является сгорание углерода раскаленного кокса в небольших объемах вблизи фурм, при этом образуется диоксид углерода СО2. Вследствие воздействия высокой температуры и отсутствия твердого углерода кокса СО2 неустойчив, поэтому конечная стадия горения углерода может быть записана так:

2С + О2 - 2СО + Q, (1)

Так возникает конечный продукт горения кокса – оксид углерода СО.

Второй процесс характеризуется восстановлением железа, марганца, кремния, фосфора, серы и других элементов. Восстановителями являются СО, Н2 (образующийся в результате воздействия углерода на влагу дутья в виде водяного пара) и твердый углерод С. Восстановление оксидов железа газами называется косвенным, а твердым углеродом – прямым.

Восстановленное в доменной печи железо активно поглощает углерод (науглероживается) и другие элементы, что приводит к образованию чугуна:

3Fe + 2CO - FesC + CO2 + Q, (2)

Насыщенное углеродом железо имеет пониженную (до 1150.. .1200°С) в сравнении с чистым железом (1539°С) температуру плавления, что повышает экономическую эффективность процесса.

Жидкий чугун стекает вниз и собирается в горне. Пустая порода, известняк и кокс при опускании вниз попадают в зону более высоких температур и на уровне распара расплавляются и образуют жидкий шлак.

В получаемом чугуне кроме железа содержатся полезные (Мп и Si) и вредные (S и Р) примеси. Марганец восстанавливается твердым углеродом.

Часть кремния растворяется в чугуне, а часть остается в шлаке.

Фосфор, как и железо, полностью восстанавливается в доменной печи

и переходит в металл.

В доменном процессе удалению серы из металла придается большое значение. Сера вносится в печь коксом (основная доля) и железорудными материалами. Часть серы удаляется в виде газов, большая же часть входит в состав шлака в виде CaS и FeS, последний растворяется в чугуне. Поэтому главная задача удаления серы из чугуна (десульфурация металла) заключается в том, чтобы перевести ее в нерастворимые в железе соединения в присутствии шлака.

1.3 Продукты доменного производства и области их применения:

Главной продукцией доменного производства являются чугуны. Чугуны разделяются на передельные, литейные и специальные. Передельные чугуны выпускаются трех видов: для сталеплавильного (марки Ш и П2) и литейного (ПЛ1 и ПЛ2) производств; фосфористый (ПФ1, ПФ2 и ПФЗ); высококачественный (ПВК1, ПВК2 и ПВКЗ). Доля углерода в этих чугунах составляет в среднем 4 % .

Для производства фасонных чугунных отливок выпускаются литейные чушковые чугуны: обычные (маркировка Л) и рафинированные магнием (ЛР).

Специальные чугуны, или ферросплавы, применяются для раскисления и легирования сталей. К ним относятся сплавы железа с кремнием и марганцем: зеркальные чугуны, ферросилиции ферромарганцы.

Качество чугунов может быть улучшено внедоменной обработкой в ковшах, направленной на удаление серы и кремния.

Побочными продуктами доменной плавки являются шлак и колошниковый газ.

Из доменного шлака изготовляют шлаковые блоки, цемент, кирпичи, шлаковату, шлакоситаллы и др., для чего его подвергают мокрой грануляции (быстрому охлаждению в воде).

Из доменного шлака изготовляют шлаковые блоки, цемент, кирпичи, шлаковату, шлакоситаллы и др., для чего его подвергают мокрой грануляции (быстрому охлаждению в воде).

Колошниковый газ в больших объемах используется в качестве газообразного топлива для нагрева воздухонагревателей доменных печей, водяных и паровых котлов, для отопления мартеновских и нагревательных печей.

Выплавка чугуна в доменных печах является самым распространенным и производительным процессом по сравнению с другими процессами получения чугуна. Доменный процесс широко механизирован и автоматизирован.

К основным показателям работы доменных печей относятся: коэффициент использования полезного объема печи (КИПО), представляющий отношение полезного объема к среднесуточнойпроизводительности, и удельный расход кокса. На передовых предприятиях КИПО имеет среднее значение 0,56, удельный расход кокса составляет 360...400 кг на тонну выплавляемого чугуна.

В исследовательских организациях в содружестве с передовыми металлургическими предприятиями ведутся работы по совершенствованию доменных печей на базе современной вычислительной техники. В результате анализа комплексных параметров, выбора критериев теплового состояния разработано математическое описание процесса доменной плавки. На его основе создается автоматизированная система управления работой доменной печи. Создаются системы комплексной автоматизации процесса доменной плавки с использованием ЭВМ.

2 Производство стали

2.1 Физико-химические процессы получения стали

Для выплавки стали используются следующие исходные материалы: металлошихта, металлодобавки, флюсы и окислители.

Основная масса металлошихты – это передельный чугун и стальной лом. В состав металлошихты могут входить также продукты прямого восстановления железа из руд, ферросплавы.

Основное назначение передела чугуна в сталь – это снижение содержания в нем углерода, кремния, марганца и фосфора путем окисления и перевода их в шлак или газы.

Металлодобавки в виде ферросплавов вводятся в сталь для ее раскисления и легирования.

Флюсами (добавочными материалами) служат известняк, боксит и плавиковый шпат. Известняк способствует возникновению шлака, а боксит и плавиковый шпат – его жидкотекучести.

Для окислительных процессов источником кислорода является газовая фаза (газообразный кислород, печная, атмосфера) или твердые окислители (железная руда, агломерат, окатыши, прокатная окалина).

Железо при взаимодействии с кислородом окисляется.

Газы-окислители печной атмосферы, взаимодействуя с металлом, окисляют и другие элементы, растворённые в металле.

Окисление примесей также может происходить растворённым в металле кислородом.

Элементы с большим химически сродством к кислороду, чем железо, окисляются оксидом железа, содержащимся в шлаке.

В сталеплавильном агрегате под шлаком (преимущественной FeO и СаО) и при сравнительно невысокой температуре удаляется фосфор (дефосфорация металла).

Когда окисление примесей почти завершено, начинают образовываться оксиды железа. Растворяясь в стали, они повышают содержание в ней кислорода. Это способствует возникновению трещин при пластическом деформировании стали. Поэтому проводят раскисление стали путем ввода элементов (раскислителей) с большим сродством к кислороду. Образующиеся оксиды удаляются в шлак. В качестве раскислителей используют кремний (в виде ферросилиция), марганец (ферромарганец), алюминий и щелочноземельные металлы (ЩЗМ). В сталеплавильных агрегатах применяют глубинное (внутрь металла) раскисление.

В агрегатах с окислительной атмосферой (конвертеры, мартеновские печи, например) иногда используется диффузионное (на шлак) раскисление

В шлаке резко сокращается содержание FeO, что способствует получению более качественной стали.

В случае необходимости плавку может завершать легирование: тогда в сталь вводят легирующие элементы.

Установлено, что получение стали из железорудного сырья составляет 57%, а с учётом утилизации отходов – 63%.

Ежегодная мировая выплавка стали достигает 700.... 750 млн.т.

2.2 Процессы производства стали

Основой конвертерного получения стали является обработка жидкого чугуна газообразными окислителями. Химическая теплота экзотермических реакций окисления примесей и физическая теплота жидкого чугуна полностью обеспечивают процесс.

Современные кислородные конвертеры (преобразователи) изготовляются из стального листа. Изнутри конвертер футерован основными огнеупорными материалами (магнезитовый или хромомагнезитовый кирпич, магнезитовый порошок или доломит). Футеровка выдерживает без дополнительной обработки до 2000 плавок.

Через горловину загружают шихтовые материалы, отводят образующиеся газы, сливают шлак и ремонтируют футеровку. Слив стали проводят через отверстие для выпуска стали. Раздельный слив металла и шлака необходим, так как при этом исключается переход из шлака в металл серы и фосфора.

Конвертер поворачивается вокруг своей горизонтальной оси на цапфах при помощи приводных механизмов. Рабочее положение конвертера вертикальное. По вертикальной оси конвертера сверху опускается охлаждаемая водой фурма, по которой под давлением 1,6... 1,8 МПа подаётся технически чистый кислород. Вместимость кислородных конвертеров 50...500 т.

В конвертерном производстве стали 70...85% металлошихты составляет жидкий чугун, остальное - лом.

Продувка конвертера прекращается по достижении заданного химического состава и требуемой температуры металла. Время продувки конвертера вместимостью 300 т составляет 12...20 мин. Для отбора проб конвертер наклоняют; на это 6 мин.

Одновременно с выпуском стали проводится еераскислениеи легирование ферромарганцем, ферросилицием и алюминием, а также легирующими элементами. Эти операции проводятся либо в конвертере, либо в ковше. Иногда раскислители вводят в струю металла при выпуске

плавки.

Последними операциями плавки являются слив металла и затем шлака, а также осмотр футеровки, их продолжительность 5... 10 мин.

Таким образом, передел чугуна в сталь в кислородном конвертере емкостью 300 т составляет в среднем 35 40 мин, что обеспечивает очень высокую производительность процесса – 400...500 т/ч стали. Производительность мартеновских печей и электропечей составляет около 80 т/ч. В кислородно-конвертерных цехах выпуск стали на одного работающего на 30...50 % больше, чем в мартеновских цехах.

В настоящее время разработаны модели и алгоритмы конвертерного процесса, позволяющие контролировать и регулировать ход плавки.

Мартеновский процесс более универсальный по составу металлошихты значительно уступает кислородно-конвертерному по производительности, трудоемкости и капитальным затратам.

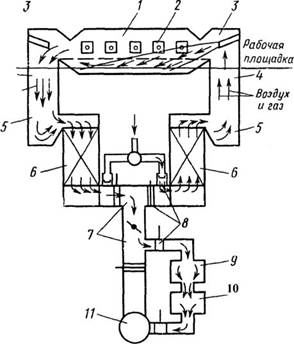

Мартеновский процесс передела чугуна в сталь осуществляется в пламенной отражательной печи, оснащенной системой регенерации, направленной на использование теплоты отходящих при горении газов для подогрева воздуха и газообразного топлива.

Топливом для мартеновских печей служат природный газ или мазут.

Проходя через предварительно нагретые насадки, воздух и газ нагреваются до 1000... 1200°С. При сгорании топлива в рабочем пространстве возникает факел с температурой 1800... 1900°С, достаточной для рас плавления шихты. Кроме того, температура факела обеспечивает нагрев металла до 1600... 1650 °С, что создает условия для выпуска стали и разливки ее. Раскаленные продукты сгорания (дымовые газы) попадают в шлаковики, в которых улавливаются частицы плавильной пыли и шлака, а затем в левые регенераторы. В них газы разогревают насадки. Охлажденные до 500...600° С дымовые газы из регенераторов проходят по боровам, через котел-утилизатор 9 и устройство для очистки газов 10, а затем удаляются с помощью дымовой трубы 11. При достаточном охлаждении насадок правых регенераторов и нагреве левых изменяют направление движения газов с помощью перекидных клапанов 8. Циклы повторяются.

В зависимости от огнеупорных материалов, из которых выполнены под, стены и свод рабочего пространства, мартеновские печи делятся на основные и кислые (динасовый кирпич, кварцевый песок, молотый кварцит). Наибольшее распространение получила плавка стали в мартеновских печах с основной футеровкой, так как в них можно перерабатывать металлошихту со значительным содержанием серы и фосфора и получать качественную сталь.

В зависимости от загружаемых в печь материалов мартеновский процесс делится на скрап-процесс и скрап-рудный процесс.

|

Рисунок 3 Схема мартеновской печи

Более прогрессивный скрап-процесс характеризуется применением шихты следующего состава: стальной скрап (основная часть), чушковый чугун (25...45%) и другие компоненты.

На под печи с помощью завалочных машин загружают скрап и вперемежку с ним известняк или известь. После этого загружается чугун.

Роль шлака при мартеновской плавке велика. Еще при плавлении шихты из печи выпускается так называемый первичный «сбегающий» шлак, уносящий образовавшиеся оксиды.

Главной операцией плавки в мартеновских печах является кипение металла вследствие окисления углерода. Избыточный углерод вводится в ванну с чугуном. Кипение приводит к выравниванию температуры и химического состава ванны; удалению из металла газов, вредных примесей и неметаллических включений. Также поднимается уровень шлака. Тогда отключают подачу топлива, над ванной снижается давление, что позволяет проводить «скачивание» шлака более высокой основности, вместе с которым уходит большая часть фосфора и часть серы. Через некоторое время в печь подается топливо, и шлак оседает. Для более полного удаления фосфора и серы вновь наводится уже высокоосновный шлак. В случае необходимости сталь легируют. Периоды кипения, раскисления и легирования называют еще общим периодом р а финирования стали.

Общая продолжительность плавки в основных мартеновских печах вместимостью 180...600 т составляет 6 10,5ч. В настоящее время постепенно отказываются от старых и малопроизводительных однованных мартеновских печей.

Повышения эффективности мартеновского производства добиваются применением двухванных мартеновских печей. Работают они непрерывно, но загрузка шихты и выпуск стали осуществляется периодически.

Двухванная печь имеет достаточный объем ванны вместимостью каждого плавильного пространства 250 или 300 т.

Преимущества двухванных печей: высокая производительность, более ритмичная работа мартеновского цеха, в 4.. .6 раз меньший расход топлива.

Электросталеплавильный процесс более совершенный, чем кислородно-конвертерный и мартеновский, поэтому он находит все большее применение. Это определяется возможностью получения качественной и высоколегированной стали; практически неограниченным сортаментом выплавляемой стали; использованием для нагрева металла электрической энергии.

При производстве стали в электропечах используются следующие шихтовые материалы: металлическая часть, шлакообразующие, окислители, добавочные материалы (раскислители и легирующие) и науглероживающие компоненты. Основную часть металлошихты составляет металлический лом. В последние годы в состав металлической части шихты все шире включают металлизированные окатыши и губчатое железо, что позволяет получать более высококачественную сталь.

В производстве реализуются две основные технологии плавки в электродуговых печах: па углеродистой или свежей шихте (с окислением примесей); па шихте из отходов легированных сталей (метод переплава).

В состав углеродистой шихты входят стальной лом (~90%); передельный чугун в чушках (< 1 0 %); железная руда, агломерат или окалина (1,0... 1,5 %); электродный бой или кокс для науглероживания металла и известь (2...3%). После загрузки шихты электроды опускают вниз, включают ток и шихта плавится.

На металл уже в периоды завалки и плавления шихты воздействует окислительная печная атмосфера. Затем примеси металла окисляются оксидами шлака и железной руды.

Уже при плавлении окисляется более 50 % фосфора.

Шлак играет важную роль в окислительных процессах. Онобеспечивает передачу кислорода металлу из печной атмосферы и оксида железа РеО. Растворяющийся в металле кислород участвует в реакциях окисления.

Интенсивное окисление железа, а также кремния, марганца, углерода и других примесей происходит в результате продувки ванны кислородом. При этом выделяется значительное количество теплоты, быстрее завершается процесс плавления шихты.

После полного расплавления шихты и перемешивания содержимого ванны берут пробу на полный химический анализ, затем скачивают шлак с фосфором, наводят новый шлак и начинается окислительный период плавки.

Выделяющиеся пузырьки оксида углерода СО заставляют кипеть металл, что ускоряет прогрев ванны и удаление из металла газов и неметаллических включений, а также фосфора.

Шлак скачивают 2...3 раза и содержание фосфора доводится до 0,01 %. Когда содержание углерода в стали становится равным нижнему пределу его содержания в выплавляемой марке стали (%), кипение, а вместе с ним и окисление заканчиваются.

Затем проводят раскисление стали двумя методами: глубинным раскислением без восстановительного периода; раскислением в восстановительный период.

Когда достигнуты заданные состав металла и температура, выполняют конечное раскисление стали. После этого выпускают металл из печи в ковш.

Общая продолжительность выплавки стали в дуговых электропечах

вместимостью 5... 100 т составляет 3,5...6,5 ч.

Сравнение отдельных способов производства стали показывает, что выход годного металла в электропечах составляет 92...93%, в конвертерах с комбинированной продувкой – 91...92%, в обычных конвертерах с продувкой сверху и мартеновских печах – 90 %, в двухванных печах и мартеновских печах с продувкой кислородом – 87...88%.

Узкие пределы колебаний химического состава стали, регулирование макро- и микроструктуры сплавов, повышение прочностных и пластических свойств металла, ужесточение допусков на размеры проката – эти мероприятия обеспечивают увеличение выпуска продукции машиностроения при неизменном производстве стали.

3 Производство цветных металлов

Производство алюминия промышленным способом получения металлического алюминия является электролитическое разложение оксида А12О3, растворенного в расплавленном криолите Na3AlF6.

Горные породы с высоким содержанием оксида алюминия (бокситы, нефелины, алуниты, каолины) называются алюминиевыми рудами. Основным сырьем для получения алюминия являются бокситы.

Экономически эффективной является также переработка нефелинов. Из нефелинов помимо алюминия получают кальцинированную соду, поташ и цемент.

Производство алюминия состоит из двух стадий: получение глинозема и электролиз глинозема с получением металла.

Глинозем из бокситов получают главным образом щелочным способом, разработанным К. И. Байером.

Сначала осуществляют подготовку бокситов, для чего их дробят (до размеров частиц 20...30 мм) на молотковых дробилках с подвижной плитой. Затем измельчают на трубных мельницах (мокрый помол). В мельницы добавляют едкую щелочь и 3...4 % извести, последняя создает лучшие условия для извлечения А12О3.

При получении глинозёма способом Байера удаётся извлечь до 90% AL2O2.

Переработка бокситов спеканием применяется при содержании в них от 6 ....8% до 17....20% SiO2 . Он даёт возможность извлечь около 82% AL2O3. Иногда используют комбинированные схемы – способ Байера и спекание. Благодаря этому достигается более полное извлечение глинозема.

Для извлечения алюминия из глинозема необходимо предварительно получить криолит. При производстве криолита используют исходные материалы: обогащенный плавиковый шпат, серную кислоту, гидроксид алюминия и кальцинированную соду. Прежде всего из плавикового шпата получают фтористый водород; а затем и плавиковую кислоту.

Чтобы получить алюминий повышенной чистоты, необходимо провести рафинирование: электролитическое (трехслойное) или хлором. В первом случае рафинирование ведут в расплавленной среде, когда анодом служит сплав загрязненного алюминия, катодом – чистый алюминий, а электролитом-безводные фтористые и хлористые соли. Второй способ предусматривает продувку расплава хлором и отстаивание жидкого алюминия в течение 30...45 мин при 69О...73О°С.

Качество первичного алюминия определяется его чистотой. По ГОСТу он делится на три группы: особой чистоты марки А999 (99,999% А1); высокой чистоты А995, А99, А97 и А95 (99,995; 99,99; 99,97 и 99,95 % А1 соответственно); технической чистоты А85, А8, А7, А75, А6, А5, А5Е, АО (доля содержания алюминия показывается по аналогии).

Первичный алюминий поставляется в чушках массой 5,15 и 1000 кг или цилиндрических слитках. Алюминий используется для производства алюминиевых сплавов, а также применяется для раскисления стали и создания ферросплавов.

3.1 Производство магния

Главным способом получения магнияявляется электролиз его расплавленных солей.

Сырьем для производства магния служат магниевые руды: хлориды, бишофит, карбонаты, магнезит, доломит. Наиболее доступным является карналлит, извлекаемый попутно из природных калийных солей. Бишофит получают при переработке карналлита. Практически неисчерпаемы его запасы в морской воде, где в 1 кг воды содержится 1 г магния. В некоторых случаях предприятия работают одновременно па хлоридном и карбонатном сырье.

Электролитическое получение магния осуществляют в электролизерах. Анодный блок электролизера выполнен из графитовых пластин, катодами служат стальные пластины. Чтобы исключить взаимодействие магния и хлора, образующихся при электролизе, ванну герметизируют и отсасывают из нее хлор; в верхней части ванны ставят керамическую перегородку. В ванну заливают электролит, состоящий из 10% MgCl2, 45 % СаС12, 30 % NaCl, 15 % КС 1 и добавок NaF и CaF2.

Электролиз ведется при 700...720°С, при этом обеспечивается получение магния в жидком виде и исключается его затвердевание при откачке из ванны. Ванны работают при силе тока до 150 кА, напряжении 5,5

В. Продукты электролитического разложения – ионы хлора – двигаются к аноду и создают пузырьки хлора, удаляемые из ванны; ионы магния выделяются на катоде, жидкий магнии всплывает на поверхность ванны и удаляется с помощью вакуум-ковша.

При электролизе хлористого магния выделяется ценный побочный продукт – хлор.

3.2 Производство меди

Сырьем для производства меди служат сульфидные, оксидные или смешанные медные р у д ы, а также отходы меди и ее сплавов.

Медные руды подвергают обогащению. Их дробят и измельчают, затем рудный минерал отделяют от пустой породы на механических, пневматических или комбинированных флотационных машинах. В машины загружают пульпу, представляющую собой суспензию тонкоизмельченной руды в воде с добавками небольших количеств различных реагентов, продувают воздухом и перемешивают. Минералы под действием реагентов теряют способность смачиваться, зерна их прилипают к пузырькам воздуха и вместе с ними всплывают на поверхность ванны. Снятую пену с частицами минералов обезвоживают и получают концентраты медных руд.

Далее в печах КС проводится окислительный обжиг, направленный на десульфурацию бедных медью (<25%) концентратов. В результате содержание серы в концентрате уменьшается почти в два раза, а отходящие богатые серой газы (до 18...20% ) используются для производства серной кислоты.

Следующим этапом производства меди является плавка конце нтрата штейн. При этом расплавленная масса концентрата разделяется на две части: штейн, включающий сульфиды, и шлак-оксиды. Параллельно из медных руд могут извлекаться и другие металлы, в том числе и драгоценные. Существует несколько методов плавки концентрата паштейн.

Штейн, состоящий в основном из сульфидов, скапливается на дне ванны, а шлак, в котором собираются оксиды, растворенные в расплавленном силикате железа, располагается сверху. Выпуск штейна и шлака проводится раздельно. Содержание меди в штейне 20...45 %, шлаке 0,4 – 0,6%.

Плавка в шахтных печах также распространена в производстве штейна, когда из медных руд минуя окислительный обжиг серу во время процесса выжигают. В шахтных печах проводится и плавка вторичных медьсодержащих отходов. Шахта заполняется смесью кусковой руды, флюсов и кокса. В нижней части шахты через фурмы вдувается воздух, расходуемый на горение топлива и окисление сульфидов.

Преимуществами этого способа плавки являются высокая удельная производительность, лучшее использование теплоты, меньший расход топлива. Содержание меди в штейнах 15...25 %, на богатых рудах – 45...50 %, в шлаках – около 0,3 %.

В производстве цветных металлов все более широкое применение находят электрические печи. Для плавления медных руд бедных серой и тугоплавких концентратов используют руднотермические печи, работающие по принципу печей для электрошлакового переплава. Преимущества плавки в руднотермических печах по сравнению с отражательными признаны: повышенное извлечение цветных металлов; более высокая достижимая температура плавки; уменьшение газовыделения в 6... 10 раз; меньший расход флюсов.

В соответствии с ГОСТом первичная медь поставляется марок МОО (9,99% Си), МО (99,95% Си), Ml (99, 9% Си), М2 (99,7% Си), МЗ (99,5% Си).

3.3 Производство титана

Наиболее распространенными титановыми рудами являются ильменит, рутил, титаномагнетит, титанит и др.

В связи с низким содержанием оксида титана титановые руды обогащаются различными способами: гравитацией, магнитной или электрической сепарацией и т. д., после чего получают титановые концентраты, в которых содержание ТЮ2 поднимается до 42...65%.

Следующим этапом производства титана является отделение оксидов железа (их более 40 % в концентратах наиболее распространенных ильменитовых руд) от оксида титана ТЮ2. Восстановительную плавку концентрата титановой руды в смеси с древесным углем или антрацитом ведут в руднотермических печах при температуре 1600... 1650 °С. Извлечение титана в шлак составляет 96...97%; состав шлака: 80...90 % ТЮ2, 2...S % FeO, 2 А % SiO2, ОД..1 % СаО,2...4 % А12О3, остальное – MgO, MnO, V2O5, Сг2Оз- Титановый шлак хлорируют, чтобы получить четыреххлористый титан.

Шлак измельчают, перемешивают с углем или коксом и связующим веществом. Смесь прессуют в брикеты, прокаливаемые без доступа воздуха при 65О...8ОО°С.

Хлорирование брикетов проводят в шахтных хлораторах непрерывного действия.

4 Охрана труда и окружающей среды в металлургическом производстве

В понятие охраны труда входит трудовое законодательство, техника безопасности и производственная санитария. Необходимо отметить, что с техникой безопасности связана также противопожарная безопасность, так как строгое выполнение требований по противопожарной безопасности исключает возможность несчастных случаев на производстве.

Наиболее опасными и вредными факторами металлургического производства являются взрывы, ожоги и отравления.

Период плавки чугуна или стали является самым ответственным. Опасность ожогов брызгами возникает при выпуске чугуна и шлака. Все шире внедряются бесковшовые способы удаления продуктов плавки. При этом грануляционные установки монтируют непосредственно у доменных печей, а жидкий чугун под действием бегущего магнитного поля перемещается по электромагнитному желобу.

Конвертеры для производства стали располагаются на расстоянии 21...36 м друг от друга, около них в соответствующих местах устанавливаются экраны и водоохлаждаемые щиты. Все это защищает работающих от теплоизлучения и выбросов металла и шлака. Рабочие при сливе стали, вводе раскислителей и сливе шлака должны находиться вне зоны разлетания брызг.

Пульты управления на конвертерах устанавливают так, чтобы обеспечивались безопасные условия работы операторов; они прежде всего оснащаются приборами, регистрирующими положение конвертера и кислородной фурмы. В системе подачи кислорода к конвертеру предусматриваются дублирующие устройства, прекращающие его подачу в аварийной ситуации. Продувка кислородом чугуна сопровождается выделением большого количества оксида углерода и пыли из оксидов железа. Возникают опасности для взрывообразования и загрязнения воздушной среды. Для отвода пыли от конвертеров применяют кессоны – трубы большого диаметра, охлаждаемые водой. Устройства для отвода и очистки конвертерных газов герметичны и имеют звукоизоляцию.

Обеспечение безопасной работы на дуговых электропечах связано с особенностью их эксплуатации. Особое внимание обращается на свод печи, для чего устраивают специальные лестницы с перилами и теплоизолированные площадки, с которых ведут наблюдения. При плавке образуется большое количество газов и пыли. В связи с этим печи оснащаются специальными газоотводящими установками. Кислородопроводы через свод печи пропускают так, чтобы исключить их повреждение и забрызгивание металлом или шлаком. Наклоняющиеся печи имеют ограничители в приводе наклона. Пульты управления наклоном располагают спереди и сзади печи, чтобы обеспечить полную безопасность при выпуске плавки и скачивания шлака.

Во всех металлургических цехах с особой тщательностью устраиваются и эксплуатируются подводки электрического тока. Все они располагаются на соответствующей высоте, от брызг металла и шлака защищаются стальными козырьками.

В металлургическом производстве помимо основных продуктов – чугуна и стали – образуются отходы: шлак, отходящие газы, пыль и использованная для охлаждения агрегатов вода. Отходы можно использовать для различных хозяйственных нужд. Помимо этого отходы содержат большое количество теплоты. Таким образом, создаются хорошие условия для разработки безотходной технологии, при которой утилизируются все промышленные отходы.

Выбросы металлургических заводов делятся на организованные (основная масса) и неорганизованные (из-за утечки газов, при транспортировке пылящих материалов и т. п.). Технологические выбросы загрязняют воздушный бассейн главным образом газами (оксид углерода, сернистый газ, аммиак, хлор, дымовые газы, пары воды и др.) парами (металлов, хлоридов, фторидов) и пылью (оксиды кремния, железа, марганца, цинка, магния, частицы кокса, извести и других материалов).

Пыль образуется при измельчении твердых тел, транспортировке пылевидных материалов, неполном сгорании горючих веществ, взаимодействии различных материалов с жидкими металлами и при процессах конденсации (разливка металла и т. п.). Главнымиисточниками пыли в металлургических цехах считаются энергетические установки и сталеплавильные агрегаты, работающие на кислороде. Вредное влияние на окружающую среду могут оказывать также тепловое излучение, шум, вибрация, электромагнитные поля.

Еще при проектировании металлургических предприятий обеспечивают рациональное размещение основных и вспомогательных цехов, что оказывает существенное влияние на безопасность работы иоздоровление условий труда. При этом исключаются попадания выбросов доменных, сталеплавильных и прокатных цехов на другие цехи и лаборатории. Свободные участки территории отводят под озеленение (не менее 10...20 %). Предприятия располагают с подветренной стороны от населенных пунктов на ширину защитной зоны (более 1000 м), чтобы их выбросы не достигали жилых кварталов.

Эффективными методами борьбы с распространением пыли на металлургических предприятиях являются: гидрообеспыливание, проводимое с помощью установленных в местах образования пыли водораспыляющих форсунок; обеспыливающая вентиляция, осуществляемая путем установки местных отсосов над пылящими устройствами; создание местных зон чистого воздуха, когда при повышенной запыленности чистый воздух подается по трубопроводам большого диаметра.

Современная технология металлургического производства практически решила проблему утилизации теплоты.

При организации шлаковых отвалов отторгаются значительные площади сельскохозяйственных угодий, загрязняются почва, воздух и вода. Поэтому максимальное использование шлаков является важной народнохозяйственной задачей. Об использовании доменных шлаков отмечалось ранее. Сталеплавильные шлаки также находят широкое применение: для извлечения железа (до 15% и более); для запуска на следующую плавку; в качестве шлакообразующей добавки к доменной шихте; как ценные удобрения (20...24 % Р2О5); при дорожном строительстве.

Методы очистки сточных вод делятся на механические и биологические.

Механическая очистка разделяет сточные воды на две фазы: жидкую и твердую. Эта очистка проводится на решетках, песколовках и в отстойниках. Решетки улавливают

| <== предыдущая лекция | | | следующая лекция ==> |

| Схемы деления на образующий многочлен | | | СВОЙСТВА ЭЛЕМЕНТОВ АВТОМАТИКИ, ТЕЛЕМЕХАНИКИ И СВЯЗИ |

Дата добавления: 2019-02-08; просмотров: 1439;