Технологические параметры валковых дробилок

Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал в них не переизмельчается и содержит мало мелочи. Эти дробилки наиболее эффективны для измельчения материалов умеренной твердости (степень измельчения i = 10 - 15); для твердых материалов i ≤ 3 - 4.

Основными технологическими параметрами механического режима работы валковых дробилок являются: угол захвата a; окружная скорость вращения валков n; производительность Q; потребляемая мощность двигателей Nдв.

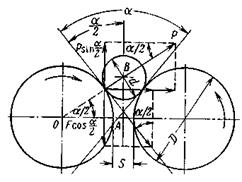

Углом захвата валковых дробилок с гладкими валками называется угол, образованный двумя касательными, проведенными к поверхностям валков в точках соприкосновения с дробимым куском (рис. 5.12).

Рис. 5.12.Угол захвата валковых дробилок с гладкими валками

Угол захвата изменяется в зависимости от диаметра валка, размера дробимого куска и ширины выходной щели. Коэффициент трения горной породы по стали в статических условиях в среднем можно принять равным 0,3, т. е. tg j = 0,3и j » 16°. Это соответствует предельному углу захвата » 33°.

Практически в валки подают более мелкий материал, чем в предельном случае, и угол захвата составляет от 11º до 25°. Для таких углов захвата и той же степени дробления (d : s = 4) отношение D : d лежит в пределах от 150 до 30.

При выборе валковых дробилок с гладкими валками считают, что диаметр валка должен быть больше диаметра максимального куска в 20 раз. Условия захвата куска в зубчатых двухвалковых дробилках другие по сравнению с условиями захвата в гладких валках, поэтому для них отношение D : d принимается в пределах 1,2 - 2. Для дробилок с рифлеными валками отношение D : d>10.

Окружная скоростьопределяется с учетом свойств дробимого материала, влияющих на значение коэффициента трения (влажность, абразивность и т. п.), диаметра валков, степени дробления, крупности исходного материала и способа питания. В дробилках с большими диаметрами валков условия захвата кусков лучше, чем в дробилках малого размера, поэтому в дробилках большого диаметра допускаются большие окружные скорости. Практически для валков диаметром меньше 1000 мм окружные скорости обычно не выше 5 м/с, для валков диаметром 1500—1800 мм - не выше 7,5 м/с. В отечественной практике (ГОСТ 18266-72) предусматривается изготовление дробилок с гладкими валками всех типоразмеров - с малой (3 м/с), средней (4,5 м/с) и большой (6 м/с) окружной скоростью.

Максимальная частота вращения валков определяется по формуле:

nmax = 616 m  [мин-1]

[мин-1]

Производительность. Объем продукта, выходящего из дробилки за один оборот валков, соответствует объему параллелепипеда с основанием, равным площади щели, и высотой, равной длине окружности валка (в м3):

V = πDLS, (5.30)

где D, L - диаметр и длина валка, м; S - ширина зазора между валками, м.

При n оборотах валков в минуту и плотности измельчаемого материала δ (кг/м3) производительность дробилки составит (в кг/ч):

Q = 60πnDLSδκ, (5.31)

где κ - коэффициент разрыхления материала, выходящего из дробилки (κ = 0,2 - 0,3); δ – плотность дробимого материала, т/м3.

Степень дробления дробилки с гладкими валками в открытом цикле чаще всего составляет 3 – 4, для дробилок с зубчатыми валками - от 4 до 6.

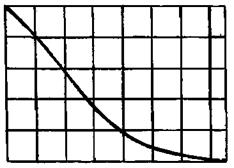

Характеристика крупности продуктов дробления изменяется в зависимости от прочности материала, способа его подачи в дробилку и схемы дробления (открытый или замкнутый цикл). Примерная характеристика крупности дробленого продукта валковой дробилки при дроблении в открытом цикле и подаче материала без завала показана на рис. 5.13.

|

|

|

|

|

|

|

|

|

| |

| |

| |

| |

| |

|

Рис. 5.13.Усредненнаяхарактеристика крупности дробленого продукта валковой дробилки с гладкими валками

Дата добавления: 2020-11-18; просмотров: 520;