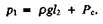

Давление под плунжером ДН в начале хода вверх

(136)

(136)

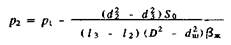

Давление в конце хода вверх

(137)

(137)

Необходимо отметить, что коэффициент сжимаемости жидкости значительно меньше, чем газожидкостной смеси, поэтому существенно снизить давление под ДН ниже рн невозможно. Следовательно, если в результате расчета по формуле имеем р2 = рн, то для упрощения дальнейших расчетов принимаем р2 = рн .

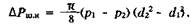

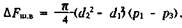

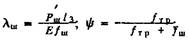

Формула для определения значения разгрузки штанг ниже ДН

(138)

(138)

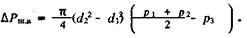

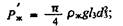

Значение разгрузки штанг и головки балансира выше ДН определяется выталкивающей силой, действующей на плунжер ДН:

(139)

(139)

Формула пригодна также для расчета значения разгрузки штанг выше ДН и головки балансира станка-качалки, если в плунжере ДН не установлен обратный клапан. В этом случае р1 = р2.

(140)

(140)

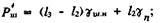

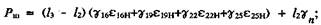

3. Максимальная нагрузка на головку балансира станка-качалки определяется по упрощенной формуле Вирновского

(141)

(141)

где Р'ж - вес столба жидкости, Н,

Р'ш - вес колонны штанг в жидкости, Н,

(142)

(142)

Рш - вес колонны штанг в воздухе, Н,

(143)

(143)

dш - диаметр штанг, м;

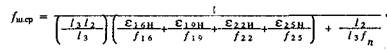

fш - площадь сечения тела штанг, м2; для ступенчатой колонны вместо fш подставляем:

(144)

(144)

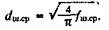

Кроме того, в формулу для ступенчатой колонны штанг необходимо вместо dш подставить dш.ср:

(145)

(145)

Формулу можно использовать для расчета максимальной нагрузки на голову балансира станка-качалки при использовании как данной технологии, так и ранее существовавшей. Если дифференциальный плунжер не применен, то в формулах необходимо принимать l2 = 0, в формуле ∆Fш.в. = 0.

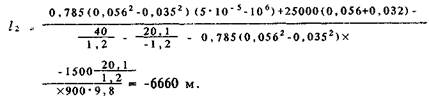

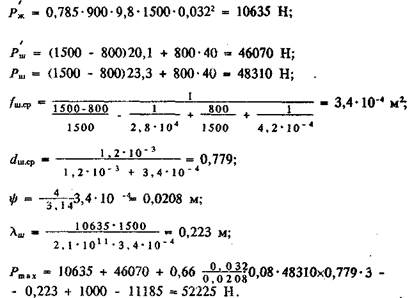

Пример расчета.

h = 1500 м; d3 = 0,032 м; d2 = 0,056 м; d1 = 0,035 м; ε19н = 1; γ19 = 23,3 Н; γ18ж = 20,1 Н; γп = 40 Н; Е = 2,1*1011 Па; f19 = 2,8*10-4; fп = 4,2*10-4 м2; D = 6,2*10-3 м2; fтр = 1,2*10-3 м2; S0 = 3 м; n = 0,08 с-1; pв = 5*105 Па; pз = 106 Па; ρж = 900 кг/м3; βж = 15*10-10 Па; рн = 6*106 Па; hн2 = 800 м; К = 1,2.

1. Определяем интервал возможной установки дифференциального плунжера с верхней ступенью из полых штанг:

Находим значение силы, способствующей движению колонны штанг вниз Рс = 20,1*2500 = 30150 Н.

Определяем силу, препятствующую этому движению при l = 0: Рп = 1,2(5*105 - 105), (0,0562 - 0,0352) + 25000(0,056 + 0,032) = 3557 Н.

Имеем Рп < Рс, следовательно, интервал возможной установки ДН (см. рис. 59, г) ]0,1500[.

Основная задача - разгрузить штанги в искривленном участке, поэтому принимаем l2= hн2 = 800 м.

ДН находится ниже искривленного участка, поэтому выбираем схему компоновки без клапана в плунжере.

2. Значение разгрузки полых штанг в искривленном участке и головки балансира станка-качалки определяем с учетом следующего: ∆Fшв = 0,785 (0,0562 - 0,0352) (900*9,8*800 + 5*105 - 105) = 11185 Н.

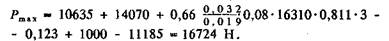

3. Расчет максимальной нагрузки на головку балансира станка-качалки производим по изложенной выше методике и использованием зависимостей:

Результат свидетельствует о том, что при одинаковых конструкциях колонн штанг применение ДН дает снижение максимальной нагрузки на головку балансира станка-качалки на 21,4%.

Максимальную нагрузку на колонну штанг в искривленном участке определяем так же, считая, что дифференциальный плунжер совершает такие же гармонические колебания, что и головка балансира станка-качалки. В этом случае учитываем вес всего столба жидкости, колонны штанг ниже ДН и инерционные нагрузки:

Без ДН нагрузка на штанги в искривленном участке была бы равна 27,9 кН, т.е. на 67% больше.

Особенности механического износа насосных штанг и труб

В настоящее время подавляющее большинство скважин в объединении "Башнефть" работает без ремонта в течение года и более. Однако имеется незначительное число скважин, которые дают большое количество отказов. Это в основном скважины, работающие в осложненных условиях, т.е. имеющие наклонно направленный профиль ствола с резким перегибом, высокое обводнение продукции и т.д. Эти осложнения приводят к интенсивному износу штанг и труб.

В целях выявления основных закономерностей влияния технико-экономических и физико-химических параметров продукции скважины на износ подземного оборудования была собрана информация о работе штанговых насосных установок и проведен статистический анализ (табл. 17).

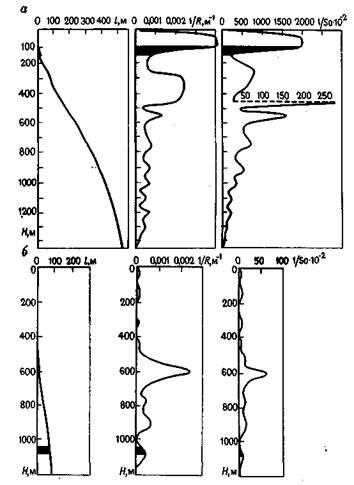

Углубленный анализ проводился по данным НГДУ Ватьеганнефть, Аксаковнефть и Туймазанефть за 1986 г. по 25 скважинам. В качестве основного критерия, характеризующего эксплуатацию скважин, была выбрана продолжительность безотказной работы скважины. На основе визуальной оценки соотношения кривизны и местоположения участков, подверженных износу, были выделены две группы скважин. Первая группа включала 10 скважин с зоной износа в области максимального искривления ствола (рис. 60, а), вторая - 5 скважин с зонами износа на участках незначительного искривления, расположенных на большой глубине (рис. 60, б). Как правило, скважины второй группы характеризуются небольшим углом отклонения ствола скважины от вертикали и большим диаметром насоса. Износ в скважинах этой группы происходит из-за продольного изгиба нижней части колонны. Скважины первой группы характеризуются следующими параметрами:

радиус кривизны скважины R = 50 - 370 м или интенсивность набора кривизны = 1,5 -11,5 град/10 м;

Таблица 17

Отказыподземного оборудования вследствие износа в глубиннонасосных скважинах

| НГДУ | Количество отказов | Peзультат износа | Продолжительность безотказной работы, сут | ||

| неполадки в штанговой колонне | обрыв НКТ | неполадки с насосами | |||

| Ватьеганнефть | - | ||||

| Повхнефть | - | - | |||

| Чекмагушнефть | - | - | |||

| Южарланнефгь | - | ||||

| Октябрьскнефть | - | ||||

| Аксаковнефть | - | ||||

| Туймазанефть | - | - | |||

| Краснохолмскнефть | - | - | |||

| Итого: |

Примечание: по НГДУ Аксаковнефть время безотказной работы рассчитано со дня пуска скважины, поэтому при определении среднего МРП не учитывается.

скорость откачки = 0,5 - 0,9 м/с;

число Зоммерфельда = 5*(10-5 * 10-4);

обводненность продукции В = 10 - 100%.

Таким образом, анализ фактических данных позволил выявить интервалы изменения физико-химических и технико-технологических параметров скважин, имеющих участки, подверженные интенсивному износу штанг, муфт и труб.

Понизить нагрузки на колонну и износ штанг и труб во многих случаях можно, если уменьшить прижимающую нагрузку, установив дополнительные муфты в штанговой колонне, работающей на сильноискривленных участках ствола скважины.

На промыслах НГДУ Аксаковнефть проведены промышленные испытания различных типов защитных устройств. Представленные устройства по принципу работы можно разделить на три группы: 1) устройства, позволяющие снизить износ и коэффициент трения скольжения применением неметаллических материалов; 2) устройства, позволяющие снизить износ и коэффициент трения путем замены трения скольжения на трение качания; 3) устройства, позволяющие снизить износ и трение уменьшением (распределением на нескольких несущих) прижимающей силы.

Для проведения испытаний выбирали скважины, подверженные частым обрывам штанг. Центраторы устанавливали на местах, имеющих интенсивное искривление ствола скважины. Обводненность продукции скважин находилась в интервале 0 - 99%. Исходные данные и защитные устройства представлены в табл. 18. Анализ результатов испытаний (табл. 19) позволяет заключить следующее. Установки всех типов центраторов уменьшает износ

Рис. 60. Геометрические и технологические параметры:

а - скв. 314 Сатаевского месторождения; б - скв. 2603 Туймазинского месторождения

насосных труб и штанг и в конечном счете увеличивает межремонтный период работы скважин. Полиэтиленовые центраторы работают 1-3 мес. и деформируясь, плавятся, а при подземном ремонте через 2-3 мес. они не обнаруживаются. Надежность работы самих центраторов, снабженных шариками, оказалась невысокой. Роликовые центраторы дали положительный результат, однако относительная сложность позволяет их рекомендовать к применению только в скважинах, имеющих чрезмерное искривление ствола. Наиболее надежными и практичными

Таблица 18 Исходные данные испытаний скважин с защитными устройствами

| Номер скважины | Дебит, м3/сут | Обвод-нен-ность продукции, % | Параметры насосной установки | Тип защитного устройства | Интервал установки, м | |||

| диаметр насоса, мм | число качаний, мин-1 | длина хода, м | глубина подвески, м | |||||

| 2,5 | Укороченные штанги, l=3м | 80-344 | ||||||

| 2,5 | То же | 260-380 | ||||||

| 1,67 | То же | 310-378 | ||||||

| 560-640 | ||||||||

| Б/в | 1,67 | Роликовые центраторы | 1130-1278 | |||||

| Б/в | 2,5 | Металлические центра-торы на теле штанг, l=2м | 50-100 | |||||

| 1,67 | Полимерные центраторы | 50-100 640-760 | ||||||

| 99,5 | 1,67 | То же | 50-100 | |||||

| 750-850 | ||||||||

| 1200-1250 | ||||||||

| Б/в | 2,5 | Укороченные штанги, l=2м | 400-600 | |||||

| Б/в | 2,5 | Укороченные штанги, l= 1,5 м | 300-460 | |||||

| 1,67 | Полимерные центраторы | 100-500 | ||||||

| 2,1 | Стальные шарики на квадрате штанг, диаметр 17,5 мм | 650-800 | ||||||

| 2,1 | Полимерные | 232-500 | ||||||

| центраторы, l= 3 м | 660-840 | |||||||

| 3,0 | Укороченные | 160-260 | ||||||

| штанги, l=2м | 400-560 | |||||||

| 3,0 | То же | 300-500 | ||||||

| 1260-1460 |

Примечание: Б/в - безводная продукция.

Таблица 19 Результаты испытаний скважин защитными устройствами

| Номер скважин | До установки | После установки | Примечание | ||||

| нагрузки, кН | МРП, сут | нагрузки, кН | МРП, сут | ||||

| рmax | pmin | рmax | pmin | ||||

| 40,5 | 24,2 | 40,0 | 23,3 | - | |||

| Из бурения | 50,0 | 13,8 | - | ||||

| 44,6 | 12,3 | 42,7 | 11,7 | - | |||

| 50,0 | 25,0 | 40,3 | 24,4 | - | - | ||

| 54,2 | 18,3 | 51,9 | 16,6 | - | - | ||

| 48,8 | 12,2 | 48,3 | 15,0 | Полный износ центратора | |||

| 51,7 | 16,1 | 48,8 | 18,3 | То же | |||

| 47,5 | 22,6 | 30,5 | 13,7 | - | |||

| 49,9 | 17,6 | 49,2 | 22,2 | - | - | ||

| Из бурения | 52,3 | 16,3 | Верхние центра-торы сохранились, а нижние полностью износились | ||||

| 43,8 | 23,0 | 38,4 | 23,2 | Шарики выпали | |||

| 36,2 | 24,0 | 37,7 | 19,2 | Полный износ центраторов | |||

| 41,7 | 15,4 | 35,4 | 15,4 | - | |||

| 62,0 | 20,3 | 49,2 | 21,5 | - |

зарекомандовали себя центраторы третьего класса, т.е. укороченные штанги и центраторы, устанавливаемые на теле штанг (см. табл. 18, 19).

На некоторых нефтяных месторождениях США тоже существует проблема, связанная с заменой труб из-за течи и износа колонны штанг. В работе [30] описаны результаты анализа и методы уменьшения этих неполадок. Исследовано 90 скважин на различных месторождениях для определения причин чрезмерного износа подземного оборудования. Во многих скважинах течь в трубах появлялась через 6 мес. Обнаружено, что в одной скважине из всей группы износ подземного оборудования мог происходить только из-за искривления ствола скважины. У этой скважины среднее отклонение от вертикали составляло 250 , и она эксплуатировалась без течи труб в течение трех лет. Выявлено, что другие факторы, особенно коррозия, оказывают также большое влияние на износ труб. Даже небольшая коррозия в сочетании с износом может привести к сокращению срока службы оборудования до 2-х мес.

При отсутствии коррозии в наклонных скважинах происходит механический износ штанг и труб. В результате механического износа выходят из строя в первую очередь муфты штанг. Это

связано с тем, что износ НКТ происходит по всей длине хода, износ штанговой муфты - только на длине 10-12 см.

Эффективным методом уменьшения механического износа является применение штанговых направляющих из более мягкого металла для предупреждения контакта штанговых муфт со стенкой трубы. Штанговращатели также могут продлить срок эксплуатации штанговых направляющих и соединительных муфт за счет более равномерного износа муфты и направляющей,

Масляная пленка между муфтой и стенкой НКТ дает хороший смазывающий эффект, что уменьшает износ НКТ В скважинах с высокой обводненностью продукции для уменьшения износа можно использовать ингибитор коррозии.

Муфты с напиленным на поверхность твердым металлом также могут снизить механический износ, но факты, представленные в работе [30], свидетельствуют, что такие муфты увеличивают износ труб.

Коррозия в сочетании с износом оказывается более деструктивной, чем коррозия и износ отдельно взятые, так как трение штанговых муфт об НКТ удаляет продукты коррозии, что ингибировало бы реакцию коррозии.

При осмотре образца обычно трудно отличить износ в результате коррозии от механического износа.

Для того чтобы отличить износ в результате коррозии от механического износа исследуют твердую фазу, содержащуюся в добываемой продукции. Флюиды из скважины, подверженной коррозии, содержат сульфид железа, карбонат железа или оксид железа; флюиды из скважин с механическим износом содержат частицы стали.

Анализ частоты поломок штанг и труб, проведенный на месторождении Сев. Джамесон, позволил сдалать вывод о том, что коррозионный износ происходит в скважинах с обводненностью более 60%. То, что в одной скважине произошло истирание внутренней поверхности НКТ протектором для штанги из мягкого нейлона, также подтверждает предположение о существовании коррозионного износа. В некоррозионноактивной среде такая штанга не могла бы привести к износу трубы. В процессе анализа также определяли, может ли общая подача насоса быть фактором износа НКТ. Дебит исследуемых скважин колебался от 11 до 30 м3/сут жидкости. Однако большое количество повреждений в скважинах с высокой производительностью может быть следствием более высокой обводненности продукции этих скважин.

Начиная с конца 1983 г. на месторождении производили химическую обработку всех скважин с обводненностью выше 50%. Для этого еженедельно закачивали 0,004 - 0,008 м3 ингибитора коррозии в скважины с дебитом 32 м3/сут и постоянно закачивали 30 ррт в скважины с дебитом более 32 м3/сут. За счет химической обработки к концу 1984 г. число повреждений НКТ уменьшилось с 0,35 до 0,07 скв/год, производительность

увеличилась на 9,5 м3/сут, так как пять ранее ликвидированных скважин были возвращены в эксплуатацию.

Для сравнительного испытания влияния муфты с металлическим напылением на износ НКТ выбраны две скважины, где в НКТ часто возникали утечки. Обе скважины были оборудованы новыми колоннами НКТ и новыми колоннами насосных штанг с обычными муфтами с металлическим напылением. При первом повреждении у НКТ в каждой скважине измеряли внутренний диаметр и определяли износ.

Хотя глубина и дебит двух скважин очень близки, отклонение от вертикали и эффективность антикоррозионной обработки в двух скважинах сильно отличались. Отклонение ствола первой скважины в среднем 250 , максимальное отклонение от вертикали 34°; вторая скважина пробурена с максимальным отклонением 4°. Хотя обе скважины обрабатывали ингибитором, во второй скважине обработка оказалась неэффективной, о чем свидетельствует точечная коррозия на штангах и НКТ. Интересно отметить, что в наклонной первой скважине износ через 330 дней был на порядок меньше, чем в вертикальной второй скважине через 45 дней. Максимальное проникновение коррозии в НКТ в первой скважине составило 30%, значит, расчетный срок службы без повреждений составит 3 года (1100 дней). Во второй скважине истирание началось через 45 дней.

Сравнение также показало, что муфты с металлическим напылением изнашивают НКТ в 3 раза быстрее, чем обычные муфты в первой скважине. Во второй скважине износ равномерный, так как здесь он происходит только в результате коррозии.

В качестве следующего зримера выбраны две скважины глубиной 2280 м. В обеих скважинах проведен гидравлический разрыв и спущен насос; суточный дебит около 4,8 м3 нефти; 0,5 м3 воды и 4200 м3 газа. Примерно через 30 дней после того, как скважины были переведены на насосную эксплуатацию, плунжеры в обеих скважинах в насосе были прихвачены песком. После подъема из скважины отметили, что муфты штанг сильно изношены на глубине 380-580 м в одной скважине и 760-915 м -в другой. Многие муфты в износоопасной зоне были полностью стерты до внутренней резьбы. Обе скважины имели отклонение от вертикали примерно 1 в зоне износа.

Динамометрические исследования показали, что в обеих скважинах возникали осложнения в связи с выделением газа. В результате прохождения по насосу свободного газа, поднимался напор в НКТ, а верхние 610-915 м трубы оставались сухими. Усиленный износ муфт штанги возникал, вероятно, тогда, когда верхняя часть НКТ оставалась без смазки. Верхние 450 м штанги не подвергались такому износу, .так как искривление ствола в этой области составляло 0,5 ,

Самым важным наблюдением является то, что муфты штанги сильно изнашивались при незначительном износе самой трубы.

Это подтверждает предположение, что механическому износу муфты штанг подвержены больше НКТ.

В обеих скважинах устанавливали два протектора для каждой штанги в зоне износа. Осмотр штанг через год эксплуатации показал, что протекторы находятся в хорошем состоянии и муфты штанг почти не изношены.

На месторождении Гарсиа ведут добычу из интервала 915-1520 м. Большинство добывающих скважин имеет высокий дебит (240-480 м3/сут), низкое содержание нефти в продукции (5%) и эксплуатируется электрическими погружными насосами; лишь на некоторых из скважин с низким дебитом используются штанговые насосы.

В начале 1985 г. на этом месторождении в четырех скважинах штанговые насосы выходили из строя в результате утечек в среднем каждые 9 мес. Установка протекторов для насосных штанг оказалась неэффективной. С помощью описанного выше метода установлено, что число утечек в НКТ возрастает с увеличением обводненности продукции. Ингибиторы коррозии начали закачивать с середины 1985 г. К этому времени две из четырех скважин временно ликвидировали из-за снижения цен на нефть, а две другие продолжают работать без аварий.

Проведенные исследования позволили сделать следующие выводы:

муфты с металлическим напылением ускоряют износ НКТ, но этот эффект невелик по сравнению с ущербом от коррозии;

анализ зависимости скорости износа НКТ от обводненности продукции является эффективным способом выявления износа труб в насосных скважинах в результате коррозии;

ингибиторы коррозии в значительной степени снижают скорость износа труб в насосных скважинах с высокой обводненностью продукции.

Хорошие результаты показало применение непрерывной безмуфтовой колонны штанг Corod в искривленных скважинах фирмы Ашосо. После внедрения непрерывных штанг в 13 высокоаварийных скважин колонны НКТ не поднимали в течение 2,5 лет, а в других подъем колонны НКТ проводили вследствие выхода из строя глубинного насоса. Таким образом, 18 из 20 высокоаварийных скважин перестали быть часто ремонтируемыми [31].

Помимо перечисленных достоинств применение системы фирмы Corod Manufacturing позволяет снизить мощность электродвигателей станков-качалок. Например, потребляемая мощность с непрерывной колонной штанг составляет 9,5 кВт*ч, а при использовании обычной колонны - до 24,5 кВт*ч. Это обусловлено отсутствием гидравлических потерь на трение потока о штанговые муфты.

Большой интерес представляет опыт эксплуатации в США наклонных скважин бесштанговыми насосами и газлифтом (А.С. Казак. Опыт эксплуатации наклонных скважин

бесштанговыми насосами и газлифтом в США. - РНТС ВНИИОЭНГ "Нефтепромысловое дело", 1973, № 6).

В начале 50-х годов в США для эксплуатации наклонных скважин наиболее широко стали применять гидропоршневые насосы вместо штанговых. Впервые гидропоршневые насосные установки с закрытой циркуляцией рабочей жидкости, централизованным приводом для нескольких десятков скважин (с углом наклона до 67) были смонтированы на дамбе порта Лонг-Бич при разработке месторождения Уилмингтон. В бухте Сан-Педро с намывных островов пробурена большая группа наклонных скважин (более 800). Подавляющее большинство из них вскрывает продуктивную зону, расположенную на глубине 1070 м, и обсажено 219-миллиметровыми трубами. Угол наклона ствола достигает 75°.

В 70-е годы осуществлен проект разработки сложного месторождения Ист-Биверн-Хиллс с небольшой (0,6 га) городской площадки Паккард в западной части г. Лос-Анджелес. Отклонение забоев от вертикали составляет 1500-2400 м, а набор кривизны начинается на глубине от нескольких десятков до 240 м. Изменение наклона в отдельных участках достигает 35° на 100 м. Для разбуривания и эксплуатации месторождения построено специальное здание высотой 41 м. В здании смонтированы две вышки, перемещающиеся по рельсам, уложенным на стенках двух заглубленных (на 3,65 м) бетонных камер размером 6,7x36,6 м. В каждой камере размещено по 32 скважины в два ряда. Расстояние между скважинами 1,8 м, между рядами - 2,4 м. Гидропоршневыми установками с закрытой циркуляцией рабочей жидкости (воды с присадками) успешно эксплуатируются скважины с небольшим газовым фактором. Высокопроизводительными гидропоршневыми агрегатами диаметром 89 мм в заливе Кука на Аляске эксплуатируются несколько десятков глубоких наклонных скважин с дебитами 300 - 400 м3/сут, пробуренных с морских платформ, диаметром 245 мм и глубиной до 3900 м с углом отклонения от вертикали до 60°. В некоторые скважины спущены насосные агрегаты с расчетной подачей около 1000 м3/сут.

Газлифтная эксплуатация наклонных скважин стала широко применяться после совершенствования техники и технологии этого способа. Наиболее часто газлифт используют для эксплуатации "песочных" скважин с большими газовыми факторами. Газлифт применяют преимущественно в скважинах с газовым фактором более 100 м3/м3.

Глубинные центробежные насосы для эксплуатации наклонных скважин в больших масштабах впервые были применены в 1966 г. на промысле Лонг-Бич. Свойства нефти изменяются здесь в широких пределах: плотность нефти 0,85 - 0,986 г/см3, газовый фактор 35 * 355 м3/м3, обводненность нефти 0,5 - 95%. Динамические уровни высокие, поэтому глубинные агрегаты спускают обычно на 900 м.

Дата добавления: 2020-10-25; просмотров: 164;