Параметры стандартной атмосферы СА – 73

| Геометри-ческая высота, м | Температура | Давление | Плотность, кг/ м3 | Скорость звука, м/с | ||

| К | ºC | Па | мм рт. ст. | |||

| –1000 –500 | 294,65 291,40 288,15 284,90 281,65 275,15 268,66 262,17 255,68 249,19 242,70 236,21 229,73 223,25 216,65 216,65 216,65 | 21,50 18,25 15,0 11,75 8,5 2,0 –4,49 –10,98 –17,47 –23,96 –30,45 –36,93 –43,42 –49,90 –56,50 –56,50 –56,50 | 95461,3 89876,3 79501,4 70121,2 61660,4 54048,3 47217,6 41105,3 35651,6 30800,7 26499,9 19399,4 10352,8 5529,3 | 854,55 806,16 760,0 716,02 674,12 596,31 525,96 462,49 405,39 354,16 308,31 267,41 231,02 198,76 145,51 77,65 41,47 | 1,347 1,284 1,225 1,167 1,112 1,007 0,909 0,819 0,736 0,601 0,590 0,526 0,467 0,413 0,312 0,166 0,088 | 344,1 342,2 340,3 338,4 336,4 332,6 328,6 324,6 320,5 316,5 312,3 308,1 303,8 299,6 295,1 295,1 295,1 |

С подъемом на высоту (т.е. при охлаждении воздуха, насыщенного водяными парами) происходят конденсация влаги и ее выпадение в виде росы, инея, снега. Осадки, попадая на приборы, отрицательно влияют на их работу. При этом ускоряется коррозия металлов, понижается сопротивление электрической изоляции, происходит заклинивание подвижных частей с замерзанием конденсата. Для устранения этих нежелательных последствий в приборах применяют нержавеющие материалы, лакокрасочные и гальванические покрытия. Используют герметизацию приборов с заполнением инертным газом, влагопоглотители, электрообогрев (для предохранения от обледенения).

Авиационные приборы и системы подвергаются механическим воздействиям: перегрузкам от эволюций самолета, турбулентных колебаний атмосферы, ударам при взлете и посадке, вибрациям от воздействия аэродинамических сил и работы двигателя. Величина перегрузки nп оценивается в относительных единицах: отношением ускорения j к ускорению свободного падения g. Значения нормируемых параметров линейного ускорения по каждому из шести направлений устанавливаются при оценке устойчивости и прочности оборудования до 5 g (49 м/с2), а при оценке прочности узлов крепления – до 10 g (98 м/с2) [3].

Линейные ускорения могут привести к смещению положения равновесия подвижной системы при наличии небаланса, к увеличению зоны застоя за счет увеличения трения в опорах, к нарушению прочности узлов крепления.

В целях снижения вредного влияния линейных ускорений производят тщательную балансировку (как статическую, так и динамическую) подвижной системы, взвешивание подвижной системы в жидкости.

Кратковременные, но достаточно большие по величине ускорения – удары и вибрации могут привести к обрывам проводов в местах пайки, к ускоренному износу (выработке) осей, опор, подшипников, к нарушению работы подвижных элементов приборов, к потере способности оборудования сохранять свои функциональные способности оборудования сохранять свои функциональные параметры в заданных пределах в период и после окончания их действия. Основными параметрами, характеризующими ударные воздействия, являются: амплитуда ударного ускорения, длительность ударного импульса, форма ударного импульса (ускорения во времени), количество и частота следования ударов. Значения параметров удара в зависимости от динамических зон (центральная или концевая[1] размещения оборудования на самолете и типа самолета могут достигать: ускорение – до 6 ÷ 8 g, длительность удара – до 20 мс, общее количество ударов – несколько тысяч, частота ударов – от 60 до 80 в минуту [3].

Для каждого типа самолета вибрационные воздействия имеют свои диапазоны частот и уровни виброускорений (вибросмещений), спектральные плотности (дисперсии), охватывающие множество эксплуатационных вибрационных состояний в местах установки оборудования на самолете.

В случае совпадении частоты вибрации основания с частотой колебаний отдельных деталей и узлов прибора может наступить опасный для эксплуатации резонанс.

Верхняя частота диапазона вибрации для оборудования самолетов с турбореактивными двигателями (ТРД) достигает 2000 Гц, для оборудования самолетов с турбовинтовыми двигателями (ТВД) и амортизируемого оборудования – 500 Гц [3]. Применяемое на борту самолетов оборудование должно быть виброустойчиво и вибропрочно.

Виброустойчивость характеризует способность оборудования правильно функционировать при вибрации, а вибропрочность – сопротивляемость разрушающему влиянию вибрации. Для характеристики интенсивности вибрации используют вибрационную перегрузку nв – отношение максимального ускорения при вибрации к ускорению свободного падения.

Для синусоидальной вибрации

где f – частота вибрации; aв – амплитуда вибрации; g – ускорение свободного падения.

При установке приборов на амортизированные приборные доски величина nв может достигать 1,5; при установке оборудования на фюзеляже – 4; при крепле-

нии на раме двигателя – 10 [3]. Эти значения могут меняться в зависимости от типа самолета.

Виброустойчивость приборов и систем достигается тщательной балансировкой их деталей и узлов, выбором собственной частоты упругих колебаний выше верхней частоты вибрации самолета. Вибропрочность обеспечивается применением прочных и твердых материалов, термообработкой и выполнением деталей определенного сечения с необходимым запасом прочности.

Для уменьшения действия вибрации, ударов и тряски на работу приборов на самолетах используется индивидуальная амортизация и амортизация приборных досок.

Кроме внешних воздействий авиационное оборудование может подвергаться воздействию сетевых радиопомех, магнитного и электростатического полей, ионизирующего излучения, морского тумана, плесневых грибов.

Сетевые радиопомехи, распространяющиеся по цепям питания от радиотехнических и электрических устройств, отрицательно влияют на работу электрических приборов и электронных устройств. Обычно с целью исключения этого влияния в цепи питания приборов устанавливают электрические фильтры, которые защищают прибор как от внешних помех, так и от помех, возникающих в самом приборе.

Для устранения влияния магнитного и электростатического полей приборы экранируют. Радиационные излучения при прямом воздействии солнечных лучей на оборудование ослабляют чувствительность полупроводниковых элементов. Для предотвращения влияния ионизационного излучения на приборы используют элементы повышенной стойкости, увеличивают запас по коэффициентам усиления.

При попадании пыле-песчанной смеси в механизмы приборов они засоряются, в результате возможен их отказ. Для устранения отказов корпуса и соединения приборов выполняют пылевлагонепроницаемыми.

Воздействие соляного морского тумана на авиационное оборудование также отрицательно сказывается на его функционировании. Снижение влияния морского тумана на работу приборов и на их внешний вид обеспечивается применением особых материалов, покрытий, а также герметизация приборов.

При эксплуатации авиационного оборудования в условиях влажного тропического климата возможен рост плесневых грибов, влияние которых может отрицательно сказаться на работоспособности оборудования. Обычно к оборудованию в этом случае предъявляется требование способности противостоять развитию плесневых грибов. С этой целью используют герметизацию приборов, а для изготовления деталей и узлов применяют грибоустойчивые материалы.

При проектировании авиационных приборов и измерительных систем необходимо учитывать возможные последствия различных видов воздействия и принимать меры по предупреждению нежелательных явлений. Эти меры позволяют получить требуемые надежность работы приборов и долговечность.

Надежность как характеристика авиационного прибора является определяющей при обеспечении требуемой регулярности и безопасности полета. Высокая надежность обеспечивается как в процессе проектирования и производства, так и в процессе технической эксплуатации. Техническая эксплуатация включает техническое обслуживание, подготовку приборов к полету и эксплуатацию в полете.

Применяемая в настоящее время планово-предупредительная система технического обслуживания авиационных приборов основывается на проведении определенного фиксированного объема работ через установленные промежутки времени независимо от фактического технического состояния приборов. Техническое обслуживание приборов ведется с использованием контрольно-поверочной аппаратуры и состоит из оперативных и периодических форм технического обслуживания. Периодические формы технического обслуживания могут проводиться без демонтажа приборов, непосредственно на борту самолета, и с демонтажем приборов в условиях лаборатории авиационно-технической базы (АТБ).

Техническое обслуживание приборов проводится по регламентам в определенной последовательности в течении установленного межремонтного ресурса. Регламент данного типа самолета является основным документом, определяющим объем и периодичность выполнения работ по техническому обслуживанию авиационных приборов.

При используемой в настоящее время системе технического обслуживания межремонтные ресурсы назначаются на основе вероятностных законов для совокупности однотипных изделий по "худшим" образцам, исходя из необходимости обеспечения высокого уровня безопасности полетов.

Это означает, что индивидуальные ресурсы многих приборов используются не полностью.

Время безотказной работы для большинства авиационных приборов является случайной величиной, имеющей большие среднеквадратичные отклонения. Поэтому, с одной стороны, возможны отказы приборов до истечения межремонтного ресурса, а с другой стороны, с самолета снимают приборы, обладающие значительным запасом работоспособности. Кроме того, проведение на исправно работающем приборе каких-либо операций (переборок, замен узлов и т. д.) часто приводит в последующем к возникновению дефектов, свойственных по вероятностным законам этапу приработки. Все это делает расчетно-экспериментальные методы установления ресурсов и эксплуатацию по установленным ресурсам недостаточно эффективными и приводящими к большим экономическим потерям.

Одним из перспективных путей повышения надежности и эффективности использования авиационных приборов является разработка и внедрение в практику эксплуатации метода технического обслуживания с заменой приборов по техническому состоянию.

1.4. Принципы построения измерительных приборов и систем

Измерительный прибор в соответствии со своим назначением [6] осуществляет преобразование входного измерительного сигнала x(t)в выходной y(t):

(1.1)

(1.1)

где x(t) и y(t) – векторные величины; F(x) – номинальная функция преобразования.

Принято считать, что функция F(x)осуществляет весь спектр математических операций, включая и интегродифференцирующие.

В реальных измерительных приборах функция преобразования зависит не только от сигнала x(t),но также от возмущения ξ(t), наложенного на сигнал x(t), от помех η(t),действующих на параметры прибора q, от погрешностей Δq, возникающих вследствие неточностей изготовления измерительного прибора, и от помех ν, возникающих в самом приборе (моменты трения, паразитные ЭДС и др.), т. е.

y(t)=F[x,ξ, q(η), ν], (1.2)

где ξ, η, q(η), ν – векторы.

На рис. 1.5 приведена обобщенная функциональная схема, отображающая зависимость (1.2).

Измеряемыми величинами, на основе которых формируется полезный сигнал x(t), являются параметры первичной информации, такие как, давление, температура, количество и расход топлива, расстояние, скорости, ускорения, деформации, вибрации и т. д. К числу вредных возмущений относятся перегрузки, вибрации, электрические и магнитные поля, неконтролируемые вариации температуры, давления, влажности окружающей среды и др. Все эти возмущения вносят погрешности в показания прибора.

Рис. 1.5. Обобщенная функциональная схема измерительного прибора

|

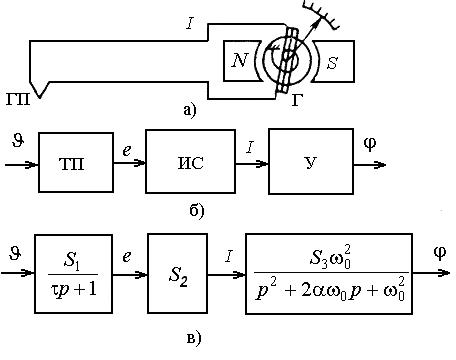

Рис. 1.6. Принципиальная (а), функциональная (б) и структурная (в) схемы термоэлектрического термометра

Прибор должен воспроизводить измеряемые величины с допустимыми погрешностями. При этом слово "воспроизведение" понимается в самом широком смысле: получение на выходе прибора величин, пропорциональных входным величинам; формирование заданных функций от входных величин (квадратичная, логарифмическая шкалы и др.); получение производных и интегралов от входных величин; формирование на выходе слуховых и зрительных образов, отображающих свойства входной информации; формирование управляющих сигналов, используемых для управления и контроля; запоминание и регистрация выходных сигналов.

Измерительный сигнал, получаемый от контролируемого объекта, передается в измерительную систему в виде импульса какого-либо вида энергии. Можно говорить о первичных сигналах, непосредственно характеризующих контролируемый процесс, о сигналах, воспринимаемых чувствительным элементом прибора, о сигналах, подаваемых в измерительную систему и т. д. При передаче информации от контролируемого объекта к указателю прибора происходит, как правило, преобразование рода энергии сигнала, а также сигналы претерпевают ряд изменений по уровню и спектру.

Необходимость преобразования рода энергии сигнала вызывается тем, что первичные сигналы не всегда удобны для передачи, переработки, дальнейшего преобразования и воспроизведения. Например, при измерении температуры прибором, чувствительный элемент которого помещается в контролируемую среду, воспринимаемый поток тепла трудно передать, а тем более воспроизвести на указателе прибора. Этой особенностью обладают почти все сигналы первичной информации. Поэтому воспринимаемые чувствительными элементами сигналы почти всегда преобразуются в электрические сигналы, являющиеся универсальными с точки зрения их индикации, электронного хранения и передачи.

Та часть прибора, в которой первичный сигнал преобразуется, например, в электрический, называется первичным преобразователем. Часто этот преобразователь совмещается с чувствительным элементом, его называют датчиком. Взаимодействие входных и выходных сигналов с элементами прибора показано на рис. 1.6.

В процессе измерения в приборе возникают динамические процессы, искажающие измеряемый сигнал. В зависимости от соотношения скорости протекания динамических процессов в измерительном приборе и контролируемом объекте различают статический и динамический режимы измерения. Статическим называется режим измерения, при котором скорость изменения измеряемой величины значительно меньше (примерно на порядок) скорости собственных динамических процессов в измерительном приборе. Если эти скорости сравнимы, то режим измерения называется динамическим.

Динамические свойства прибора описываются дифференциальными уравнениями, передаточными функциями, импульсными переходными функциями или частотными характеристиками. (введены понятия без определений!!!)

Статические свойства прибора оцениваются статической характеристикой, представляющей собой зависимость между установившимися значениями входной и выходной величин:

y=F(x). (1.3)

Чувствительностью прибора S называется отношение приращения выходного сигнала Δy к приращению входного сигнала Δx при Δx®0, т.е.

(1.4)

(1.4)

Чувствительность прибора может быть также определена через передаточную функцию при p®0или частотную характеристику при w®0.

Под принципами построения приборов принято подразумевать создание таких структурных и принципиальных схем, которые удовлетворяют общим требованиям к приборам: построены с учетом доминирующих тенденций развития приборостроения; на основе использования современной элементной базы; с учетом обеспечения квазиоптимальности выбранных технических решений на структурном и параметрическом уровнях.

Общие требования к измерительным приборам следующие:

1. Погрешности приборов не должны превосходить допустимых значений, которые определяются областью применения и возможностью технической реализации. Погрешности, возникающие в условиях эксплуатации, должны компенсироваться автоматически;

2. Элементы прибора должны быть, по возможности, детектирующими, для чего мощность выходных сигналов предыдущих элементов должна быть значительно больше потребной мощности входных сигналов последующих элементов;

3. Приборы должны обладать достаточной чувствительностью, надежностью, малым потреблением энергии, малой массой и габаритами.

Анализ и синтез измерительных приборов и систем удобно выполнять с использованием их структурно-функциональных схем, которые разрабатывают исходя из задачи обеспечения требуемой основной функцио-нальной характеристики прибора и системы, определяющей зависимостью их выходного и входного сигналов в установившемся или в динамическом (реальном) режиме работы.

Измерительный прибор или система может содержать ряд измерительных цепей или каналов преобразования сигналов, образованных соединенными между собой измерительными преобразователями или функциональными звеньями (компонентами).

Структуры построения измерительных цепей (каналов), а следовательно основные функциональные и точностные характеристики измерительных приборов и систем зависят от используемого способа преобразования входного сигнала в выходной или промежуточный информативный сигнал. При этом такие преобразования могут осуществляться способом прямого преобразования и способом уравновешивающего преобразования.

1.4.1. Структура измерительных приборов и систем прямого

преобразования

Прямое измерительное преобразование осуществляется цепями (каналами) последовательного, параллельного или смешанного последовательно-параллельного соединения измерительных преобразователей (компонентов), как это показано на рис. 1.7.

1.4.2. Структура измерительных приборов и систем прямого

дифференциального преобразования

Прямой дифференциальный способ измерительного преобразования реализуется посредством использования двух идентичных цепей, выходные сигналы которых вычитаются. При этом для повышения помехоустойчивости или линейности преобразования входной сигнал x подается на входы идентичных измерительных цепей с разными знаками. Пример такой структурной схемы показан на рис. 1.8.

При реализации процесса измерительного преобразования в соответствии с этой схемой выходные сигналы идентичных измерительных цепей содержат как правило составляющие помех Dy1 и Dy2 аддитивного характера, а выходной сигнал y всего прибора или системы в достаточной мере свободен от этих помех вследствии взаимокомпенсации (вычитания) этих помех. Это утверждение доказывается на основе следующего анализа. В случае равных чувствительностей измерительных цепей (компонент) 1 и 2 (Q1= Q2= Q) их выходные сигналы можно записать в виде:

(1.5)

(1.5)

(1.6)

(1.6)

Рис. 1.7. Структурная схема измерительного прибора прямого преобразования

Рис. 1.8. Структурная схема измерительного прибора прямого дифференциального преобразования

Рис. 1.9. Структура измерительного прибора на основе

уравновешивающего преобразования

В результате применения такого способа построения процесса измерения повышена помехоустойчивость, существенно уменьшены аддитивные помехи и в два раза увеличена чувствительность измерительного прибора.

1.4.3. Структура измерительных приборов и систем уравновешивающего преобразования

Способ уравновешивающего измерительного преобразования сигналов характеризуется сопоставлением входного сигнала (или одного из промежуточных информативных сигналов в начальной части измерительной цепи) с некоторым опорным сигналом или уравновешивающим компенсирующим сигналом, сформированной встречно-параллельной измерительной цепью.

Реализация этого способа может быть осуществлена в двух различных режимах: статический или астатический режим уравновешивания. Первый из режимов характеризуется наличием, а второй – отсутствием статической погрешности на выходе измерительного прибора при скачкообразном изменении входного сигнала х. Для приборов и систем уравновешивающего преобразования, которые иногда называют компенсационными, характерно наличие цепей прямого и обратного преобразования. При этом цепи прямого и обратного преобразования состоят из нескольких последовательно соединенных преобразователей или функциональных звеньев, которые в результате образуют замкнутую встречно-параллельную структуру связи, например, как показано на рис. 1.9.

На входе преобразователя 1 выполняется сравнение входного сигнала x с однородным сигналом x1 обратной компенсирующей цепи, в результате чего формируется разностный сигнал Dx=x–x1 недокомпенсации (рассогласование). При достаточно полном уравновешивании и высокой точности работы обратной компенсирующей цепи выходной сигнал y3 будет точно отражать входную величину x. Остаточную величину разностного сигнала Dx при следящем уравновешивании иногда называют статической погрешностью недокомпенсации.

1.4.4. Составление структурно-функциональной схемы измерительного прибора

Порядок составления структурно-функциональной схемы рассмотрим на конкретном примере, связанном с разработкой термоанемометрического датчика аэродинамических углов.

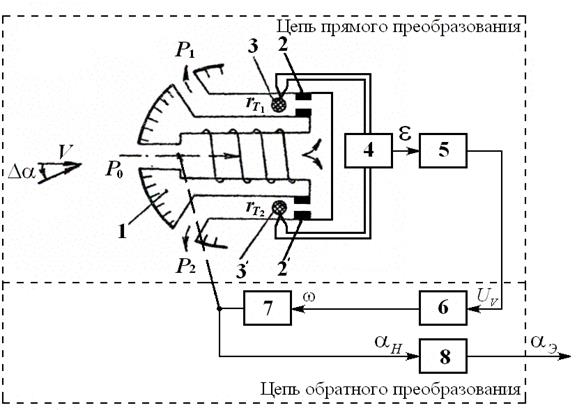

На рис. 1.10 приведена принципиальная схема термоанемометрического датчика аэродинамических углов [7]. Структурно цепь прямого преобразования термоанемометрического датчика аэродинамических углов включает: аэродинамический преобразователь 1, анемочувствительные элементы 2 струйно-конвективного преобразователя, включенные в электроизмерительную схему 4, а также последовательно включенный с измерительной схемой усилитель напряжения 5. Цепь обратного преобразования реализована на электромеханической элементной базе и включает исполнительное устройство, состоящее из электродвигателя 6 и редуктора 7. Выходной сигнал датчика формируется с помощью выходного устройства 8.

Рассмотрим особенности построения и последовательность работы термоанемометрического датчика аэродинамических углов. Аэродинамический преобразователь 1 (насадок) представляет собой установленное в набегающем потоке симметричное тело в виде цилиндрического насадка, на поверхности которого предусмотрены приемники в виде отверстий 2 для забора давления питания пневматической схемы и давлений р1 и р2, характеризующих отклонение Da оси симметрии насадка от направления вектора скорости v набегающего потока. Пневматическая схема датчика – инверсная и обеспечивает возможность очистки и термостабилизации воздуха, поступающего в измерительные каналы, и его постоянное вытекание через отверстие приемников давления р1 и р2 и атмосферу, предохраняя их от засорения и замерзания. В каналах пневматической схемы давления р0, р1 и р2 преобразуются в потоки воздуха, омывающие чувствительные элементы термоанемометрических преобразователей (ТАП). В датчике используются струйные ТАП, содержащие установленные в пневмоканалах дроссель 2, термоанеморезистор 3 и дифференциальную электроизмерительную схему 4 в виде двух самобалансирующихся мостовых схем. Последние обеспечивают существенный разогрев термоанеморезисторов электрическим током, поддерживание заданного режима их работы и формирование выходных сигналов e, определяющих величину и знак отклонения Da. Сигнал e подается на выход следящего привода, содержащего усилитель 5, двигатель 6 и редуктор 7. Выходной вал редуктора кинематически связан с аэродинамическим преобразователем и выходным устройством 8, формирующим выходные электрические сигналы a3, пропорциональные местному аэродинамическому углу a, в требуемой форме и виде.

Датчик устанавливается на объекте таким образом, чтобы плоскость вращения насалка с приемниками давления находилась в плоскости изменения измеряемого аэродинамического угла a (угла атаки или скольжения). Ось симметрии аэродинамического преобразователя выставляется параллельно продольной оси объекта, при этом значение выходного сигнала a3 датчика определяет нулевое значение местного аэродинамического угла a.

При полете летательного аппарата нулевому аэродинамическому углу соответствует совпадение направления набегающего потока и оси симметрии аэродинамического преобразователя. Давления р1 и р2 в характерных точках насадках 1 равны между собой, скорости потоков вохдуха в каналах пневматической схемы, а, следовательно, и условия теплообмена соответствующих термоанеморезисторов одинаковы. При отсутствии аддитивной погрешности сигналы U1 и U2 на выходе электроизмерительных схем равны по величине и выходной сигнал e=U1–U2 следящего привода равен нулю. Насадок с приемниками давления остается неподвижным.

Изменение аэродинамического угла a объекта приводит к отклонению Da от симметрии аэродинамического преобразоваетля от направления набегающего потока. Давления р1 и р2 изменяются, причем если р1 уменьшается, то р2 увеличивается (для противоположного знака отклонения Da - наоборот). Это приводит к соответствующему изменению скоростей воздушных потоков в пневмоканалах, нарушению условий теплообмена термоанеморезисторов и появлению сигнала e, полярность которого соответствует знаку отклонения Da. В соответствии с сигналом e следящий привод вновь устанавливает аэродинамический преобразователь по направлению набегающего потока. Давления р1 и р2 вновь становятся одинаковыми. Угол поворота aн насадка с приемниками, равный по величине и знаку аэродинамическому углу a, фиксируется выходным устройством 8 и в виде электрического сигнала aэ подается на указатель и другие системы.

Рис. 1.10. Принципиальная схема термоанемометрического

датчика аэродинамических углов

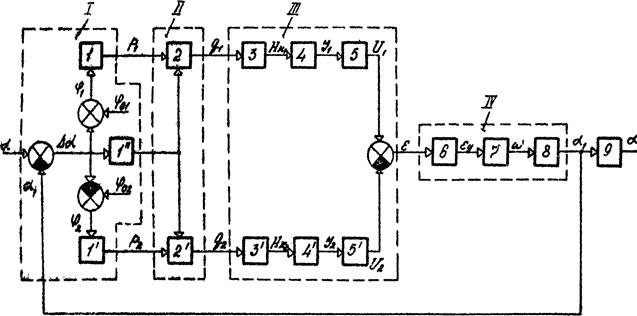

Рис. 1.11. Структурно-функциональная схема термоанемометрического ДАУ

На основании приведенной выше принципиальной схемы структурно-функциональная схема термоанемометрического ДАУ может быть представлена как показано на рис. 1.11. Индексами 1, 1¢ и 1¢¢ обозначены приемники давлений р1, р2 и р0 аэродинамического преобразователя 1; 2 и 2¢ - дроссели струйного термоанемометра П; 3 и 3¢, 4 и 4¢, 5 и 5¢ - элементарные преобразователи ТАП и электронно-измерительной схемы дифференциального ТАП III. Ориентирующий привод IV включает канал усиления 6, двигатель 7 и редуктор 8. С выходным валом редуктора кинематически связаны блок аэродинамического преобразователя 1 и выходное устройство 9 съема электрического сигнала aэ по измеряемому аэродинамическому углу a.

Как видно из рис.11 измерительная цепь ДАУ состоит из двух симметричных ветвей, разность выходного напряжения U1 и U2 которых управляет работой следящего привода.

При работе датчика измеряемый угол a сравнивается с углом aн, определяющим положение оси симметрии аэродинамического преобразователя 1 (насадка). При различии этих углов a и aн появляется сигнал рассогласования Da, изменяющий угловое положение j1 и j2 приемников давления 1 и 1¢, относительно направления набегающего потока. Это приводит к изменению давлений р1 и р2 на выходе забираемых их приемников. В каналах пневматической схемы эти давления р1 и р2 сравниваются с давлением р0 и преобразуются в потоки воздуха q1 и q2 на выходе – дросселей 2 и 2¢ пневматической схемы, обдувающие чувствительные элементы 3 и 3¢ струйного термоанемометра. Под действием этих потоков изменяется сопротивления rт1 и rт2, а следовательно, и напряжения U1 и U2 на выходе измерительных схем 5 и 5¢. Разность этих напряжений в виде сигнала e подается на усилитель 6. С выхода усилителя усиленное напряжение Uу подается на двигатель 7, который с помощью редуктора 8 поворачивает насадок на угол aн=a. Угловые положения приемников j1 и j2 снова будут равны между собой, давления р1 и р2 также будут равны и все останется неизменным. Это положение насадка aн, равное измеряемому углу a, фиксируется выходным устройством 9 и в виде электрического сигнала aэ подается потребителю.

1.5. Принципы построения и типовые структуры измерительно-вычислительных систем

Отличительными особенностями современной авиации являются увеличение скоростей, дальности и высот полета, расширение круга решаемых залач, высокий уровень безопасности полета ЛА. Значительно повысились требования к точности и быстродействию средств измерения и определения пилотажных, навигационных и других параметров движения, режимов работы силовой установки, агрегатов и отдельных систем. Все это определило необходимость учета многочисленных внешних факторов и случайных возмущений, использования принципов комплексирования и оптимальной фильтрации, широкого применения вычислительной техники для обработки, преобразования и отображения измерительной информации. Специализированные вычислительные устройства, микроЭВМ и БЦВМ становятся базой, на основе которой отдельные датчики и преобразователи информации объединяются в информационно-измерительные вычислительные системы приборные комплексы, обеспечивающие измерение первичных параметров, сбор, передачу и совместную обработку измерительной информации, выдачу результатов в форме удобной для восприятия экипажем, ввода в системы автоматического управления, подачи в другие технические системы ЛА.

Аналогичная потребность совместной обработки большого числа первичных измерительных сигналов, характеризующих состояние контролируемого объекта или процесса имеет место в промышленности, энергетике и в других областях техники.

Как указано выше, под измерительно-вычислительными системами понимают [2] совокупность измерительных, математических, алгоритмических, программных, вычислительных и других вспомогательных технических средств, объединенных единством задачи и алгоритмом функционирования и предназначенных для автоматического сбора измерительной информации, ее преобразования и обработки в целях представления потребителю в требуемом виде, либо автоматического осуществления функции контроля, диагностики, идентификации, экспертизы, управления и т. д. В ИВС объединяются технические средства, начиная от приемников и датчиков исходной информации и кончая устройствами хранения, выдачи и регистрации выходной информации, а также все аппаратные и программные средства, необходимые для управления работой системы.

При системном анализе ИВС, описании принципов построения, обосновании функционального состава, описании назначения элементов и взаимосвязей широко применяются структурные схемы. По виду структурной схемы ИВС можно разделить на несколько типовых групп [8].

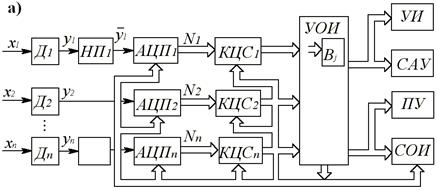

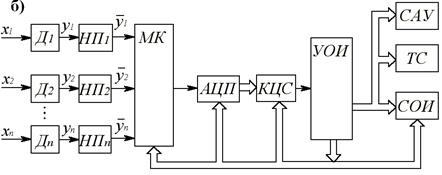

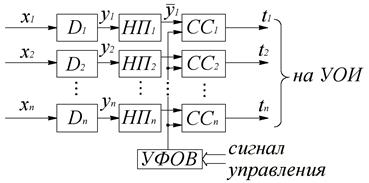

1.Системы с параллельными измерительными каналами (иногда их называют системами параллельного действия или многоканальными ИВС). В таких ИВС (рис. 1.12, а) исходные параметры x1, x2,…, xn воспринимаются соответствующими датчиками (первичными преобразователями) Дi, выходные сигналы yi которых по независимым каналам, включающим согласующие и нормирующие преобразователи НПi, аналого-цифровые преобразователи АЦПi и каналы цифровой связи КЦСi (порты ввода), подаются на устройство обработки информации (УОИ). При этом УОИ может включать несколько вычислителей Вj или выполнять несколько независимых алгоритмов обработки воспринимаемых сигналов. Выходные сигналы УОИ подаются на автономные устройства индикации УИ или общую для нескольких каналов, систему отображения информации СОИ, а также в систему автоматического управления САУ и на другие технические системы ТС. Организация взаимодействия функциональных элементов ИВС осуществляется блоком управления, функции которого обычно выполняются непосредственно УОИ.

Для таких ИВС характерна повышенная надежность работы, т. к. отказ или сбой одного из каналов не приведет к отказу системы в целом, а также высокое быстродействие за счет возможности реализации параллельной обработки информации. Недостатками ИВС параллельного действия являются большие аппаратные затраты и стоимость, а также сложный алгоритм управления.

2. Системы параллельно-последовательного действия (рис. 1.12, б), иногда называемые системами с последовательным сбором информации, отличающиеся тем, что выходные сигналы yi датчиков (первичных преобразователей) Дi после согласования и нормирования преобразуются к одному виду, а затем эти сигналы последовательно или по заданному приоритету (или алгоритму) через мультиплексор (коммутатор) МК подаются к общему АЦП и далее через канал цифровой связи (порт ввода) вводятся в устройство обработки информации. В данном варианте построения ИВС существенно снижаются аппаратные затраты и упрощается управление, однако снижается надежность работы и быстродействие.

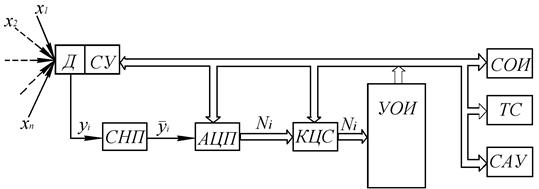

3. Системы последовательного действия (рис. 1.12, в), называемые часто сканирующими ИВС, содержат один датчик Д, который с помощью сканирующего устройства СУ воспринимает измеряемую величину в различных точках объекта контроля, и за счет этого происходит измерение одного параметра в n точках или n параметров одной физической природы. Достоинством данной системы является простота и малые аппаратные затраты, недостатком – низкое быстродействие из-за суммирования интервалов времени последовательно выполняемых операций измерения, преобразования, передачи измеряемых величин. Кроме того, такая ИВС обеспечивает измерение и обработку только однородных физических величин.

в)

г)

Рис. 1.12. Типовые структурные схемы ИВС: а - с параллельными измерительными каналами; б – с каналами параллельно-последовательного действия; в – с каналами последовательного действия; г - мультиплицированные развертывающие системы, (обозначено Д – датчик (первичный преобразователь); НП – нормирующий преобразователь; АЦП – аналого-цифровой преобразователь; КЦС – канал цифровой связи (порты ввода); УОИ – устройство обработки информации; УИ – устройство индикации; ТС–технические системы; СОИ–система отображения информации; СС–схема срав

Дата добавления: 2020-10-25; просмотров: 362;