Допускаемые напряжения при статической нагрузке

Допускаемые напряжения [σ]p для расчета болтов на растяжение:

[σ]p = σT / ST

где σT предел текучести материала болта (см. табл. 3.2); ST коэффициент запаса прочности.

Для ответственных резьбовых соединений силу затяжки контролируют. В этом случае ST = 1, 2...1, 5. Значения ST при неконтролируемой затяжке приведены в табл.3.3.

Табл. 3.3

Значения коэффициента запаса sT при расчете болтов (винтов, шпилек) с неконтролируемой затяжкой

| Материал болта (винта, шпильки) | Диаметр болта d мм | ||

| Св. 6 до 16 | Св. 16 до 30 | Св. 30 до 60 | |

| Углеродистая сталь | 5-4 | 4-2,5 | 2, 5 |

| Легированная сталь | 6,5-5 | 5-3,3 | 3, 3 |

Табл. 3.4

Допускаемые напряжения для расчета на срез и смятие

| Материал | [τ]CР | [τ]СМ |

| Сталь | (0, 2-0.3) | (0, 35-0.45) |

| Чугун | — | (0, 3-0.35) |

| Бронза | — | (0, 25-0, 35) |

| Бетон | — | 1, 8-2 МПа |

| Резина | — | 2-4 МПа |

Табл.3.5

Значения коэффициента трения f

| Характеристика пары трения | f |

| В резьбе крепежных болтов (винтов, шпилек) без покрытия и смазочного материала | 0,12...0,15 |

| На торцах гаек, головок винтов и других металлических поверхностях, прошедших механическую обработку и работающих без смазочного материала | 0, 15...0, 2 |

| В соединении металл - бетон | 0, 4 |

| В соединении металл - фрикционная обкладка | 0, 42 |

| В соединении металл - резина | 0.35 |

| В резьбе передачи винт - гайка скольжения (со смазочным материалом) | 0, 1 |

3.7. Пример расчета группового резьбового соединения, нагруженного в плоскости стыка

Блок I натяжного устройства (рис. 3.10) нагружен силой FQ = 12000 Н, созданной массой груза, и силой натяжения горизонтального каната FK = 12000 Н. Опоры оси блока размещены в корпусах 2. Каждый из корпусов прикреплен двумя болтами 3 к кронштейнам 4. Кронштейны крепятся к колонне 6 болтами 5. Число болтов крепления каждого кронштейна z = 6. Класс прочности болтов 5.8, они поставлены c зазором. Кронштейны 4 и колонна 6 изготовлены из горячекатаной стали Ст3. Размеры деталей: l1 = 200 мм; l2 = 400 мм; dб = 200 мм; a = 80 мм; b = 80 мм; s1 = s2 = 10 мм.

Требуется определить диаметр болтов 5.

Решение

1. Положение центра масс болтов 5. Центр масс болтов 5 находится в точке С, на пересечении осей симметрии соединения.

2. Перенос нагрузки в центр масс - точку С. Нагрузка от блока распределяется между двумя кронштейнами 4. Можно рассмотреть соединение одного кронштейна с колонной, нагруженное половиной внешней нагрузки. При переносе сил FQ/2 и FK/2 в точку С (рис. 3.11) получаем следующие силовые факторы:

FВ = FQ /2 = 12000/2 = 6000 Н.

вертикальную сдвигающую силу

FГ = FK /2 = 12000/2 = 6000 Н.

горизонтальную сдвигающую силу

сдвигающий момент

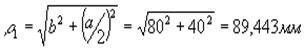

3. Нагрузка на болты от отдельных силовых факторов. Соединение выполнено с помощью шести болтов. Четыре угловых болта удалены от точки С на расстояние

Остальные два болта удалены на расстояние

ρ = a/2 = 80/2 = 40 мм.

Центральные сдвигающие силы FВ и FГ нагружают все шесть болтов одинаковыми силами горизонтальными - с индексом 1г и вертикальными - с индексом 1в (см. далее рис.3.12а);

В результате сложения сил F1ВF и F1ГF имеющих для всех болтов одинаковое направление, получим силу F1F (рис. 3.12а), направленную под углом 45° к вертикали:

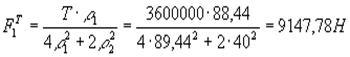

Нагрузка на болты от момента пропорциональна их расстояниям до центра масс. На угловые болты будет действовать сила

Болты, удаленные от центра масс на расстояние ρ2, нагружены меньшей силой F2F от действия момента.

4. Нагрузка, приходящаяся на наиболее нагруженный болт. Наиболее нагруженным будет тот из угловых болтов, для которого составляющие силы, действующие на него, наиболее близки по направлению. К силе F1F наиболее близка по направлению сила F1Т, действующая на болт Е (рис. 5.12б). Эта сила образует о вертикальной угол α:

Суммарная сила, действующая на болт

5. Необходимая сила затяжки из условия несдвигаемости (3.1). Сдвига не будет, если

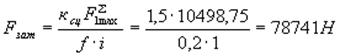

F1ТР = кСЦ* F1MAX∑

где F1MAX∑ - суммарная сдвигающая сила, приходящаяся на наиболее нагруженный болт, F1MAX∑ = 10498, 75 Н; кСЦ - коэффициент запаса сцепления (запаса по несдвигаемости) кСЦ = 1, 5;

F1ТР - сила трения, созданная при затяжке одного болта (3.2):

F1ТР = FЗАТ * f * i

здесь f коэффициент трения. Принимаем f = 0,2 (см. табл. 3.5); i - число рабочих стыков (по условию i = 1). Тогда

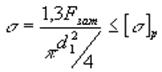

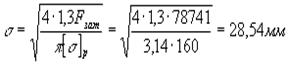

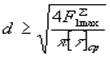

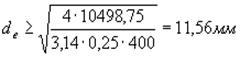

6. Необходимый диаметр болта из условия прочности затянутого болта (3.3)

где [σ]Р - допускаемое напряжение растяжения болта.

Затяжку болтов не контролируют. Предполагаем, что диаметр болта d больше 16 мм. Принимая коэффициент запаса sТ = 2, 5 (cм. табл. 3.3), получаем

[σ]Р = σТ / sТ = 400 / 2.5 =160 Мпа,

где σТ = 400 МПа - предел текучести болтов класса прочности 5.8 (см. табл. 3.2). В результате

Пригодны болты М36, у них d1 = 31, 67 мм (см. табл. 3.1) Предположение о том, что d > 16 мм подтвердилось.

Примечание. Решим предыдущий пример при постановке болтов 5 без зазора. Конструкция болта показана на рис. 3.4. Опасными для соединения являются напряжения среза для болта и смятия для болта и стенок отверстия.

Условие прочности болта на срез

откуда

В соответствии с табл. 3.4 [τ]СР = (0,2…0,3)σТ. Принимаем [τ]СР = 0,25*σТ. Согласно табл. 3.2 для класса прочности 5.8, σТ = 400 МПа. Тогда

Принимаем по ГОСТ 7817-80 [4] болты М12, у которых dС = 13 мм. Необходимая длина болта l’ (см. рис. 3.4):

l’ = s1 + s2 + s + H + (0,4…0,6)*d

По ГОСТ 6402-70 [4] толщина пружинной легкой шайбы s = 2, 5 мм; по ГОСТ 5915-70 [4] высота гайки Н = 10 мм; (0, 4...0, 6) * d - запас резьбы над гайкой и высота пяты (ориентировочно)

l’ = 10 + 10 + 2.5 + 10 + (0,4 … 0,6) * 12 = 37,3…39,7 мм.

Принимаем по ГОСТ 7817-80 l = 40 мм, тогда l – l2 = 22 мм; фаска f = 0, 5 мм.

Высота поверхности hСМ на которой действуют наибольшие напряжения смятия σСМ2:

hСМ = l – (l – l2) – f – s1 = 40 – 22 – 0,5 –10 = 7,5

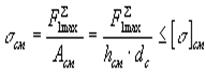

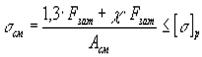

Проверяем соединение на предотвращение смятия по условию

где АСМ - площадь проекции поверхности смятия; [σ]СМ допускаемое напряжение смятия.

Согласно табл. 3.4 [σ]СМ = (0, 35... 0,45) принимаем [σ]СМ = 0,4. Для болтов σТ = 400 МПа, для материала кронштейна (сталь СтЗ) σТ = 220 МПа (см. табл. 1.2).

Расчет ведем по наименее прочному материалу:

[σ]СМ = 0,4 * 220 = 88 МПа, σСМ = 10498,75 / (7,5 *13) = 107,68 МПа.

Условие прочности не выполняется для материала кронштейна, но выполняется для болтов, у которых [σ]СМ = 0,4*400 = 160 МПа.

Меняем материал кронштейна на более прочный. Назначаем сталь Ст6 у которой σT = 300 МПа. [σ]СМ = 0,4* 300= 120 МПа.

Если материал кронштейна по каким-либо причинам нельзя изменить, необходимо увеличить толщину листов кронштейна.

После расчета можно определить, что требуемая толщина s1 = s2 = 12 мм. При этом длина болта l = 45 мм, а l – l2 = 22 мм.

Следует отметить, что при постановке болтов без зазора их диаметр существенно уменьшается (М12 вместо М36).

3.8. Пример расчета группового резьбового соединения. нагруженного в плоскости стыка и в плоскости. перпендикулярной стыку

Исходные данные приведены в разделе 2.7, конструкция показана на рис. 2.3. Требуется определить диаметр болтов 3.

Решение

I. Положение центра масс и действующие на соединение силовые факторы. Соединение имеет две оси симметрии, центр масс находится на их пересечении в точке О (рис. 3.13). При параллельном переносе внешней силы F в точку О (рис. 3.14) получаем действующую на соединение центральную сдвигавшую силу F = 10000 Н и отрывающий момент М = F * L = 10000*200 = 2*106 Н*мм.

рис. 3.13.

рис. 3.14.

2. Необходимая сила затяжки болта F’ЗАТ из условия несдвигаемости (3.1):

FТР = кСЦ * F

где FТР - сила трения на стыке; кСЦ - коэффициент запаса сцепления (запаса по несдвигаемости), кСЦ > 1,5; F - центральная внешняя cдвигающая сила.

(Момент М1 перераспределяет давление на стыке, не меняя значение силы трения.) В свою очередь,

FТР = F’ЗАТ * z * f * i

где z - число болтов, z = 4; f - коэффициент трения, f = 0,4 для стыка металл - бетон (см. табл. 3.5); i - число рабочих стыков, по условию i = 1. Тогда

F'зат = ксц * F / (к * f * i) = 1,5*10000 / (4*0,4*1*)= 9375 Н

3. Необходимая сила затяжки болта F”ЗАТ из условия (3.4) нераскрытия стыка (см. рис. 3.14, эпюры напряжение)

σmin СТ > 0,

где минимальное напряжение сжатия на стыке после приложения внешней нагрузки.

В свою очередь σmin СТ = σЗАТ – σМ

3десь σЗАТ = F”ЗАТ * z / ACT напряжение на стыке от затяжки болтов; ACT - площадь стыка (без учета отверстий под болты); σМ = M1 * (1 - χ) / WX CT - напряжение на стыке от действия момента; χ - коэффициент основной нагрузки;

WX CT = IX CT / yMAX CT момент сопротивления стыка относительно нейтральной оси х-х; в нашем случае WX CT = a * b2 / 6 .

Вводя коэффициент запаса к по нераскрытию стыка, получаем

F"зат = к * M * (1-x)* Aст / (Wxст * z)

Принимаем к = 1, 3, - 0, 75 (стык: металл - бетон). Тогда

F"зат = 1,3 * 2*10000 * (1-0,75)* 200 * 200 * 6 / (200 * 40000*4) = 4875 H

4. Принимаем силу затяжки болта FЗАТ = 9375 Н. (большую из двух необходимых).

5. Условие прочности болта (3.5) принимает вид

где А1 - площадь болта по диаметру d1 (см. п. 3.1); F∑ ВН - суммарная внешняя растягивающая нагрузка, приходящаяся на один болт.

Силы. приходящиеся на болты от действия момента, пропорциональны расстояниям уi б - от болтов до нейтральной линии.

Максимально нагружены наиболее удаленные от нейтральной линии на расстояние уMAX Б болты, дополнительно растягиваемые при действии момента. В нашем случае

6. Необходимый диаметр болта. Необходимая площадь А1:

где [σ]P = σT / sT - допускаемое напряжение для расчета болтов на растяжение; - σT - предел текучести материала болта; sT - коэффициент запаса прочности.

Предполагаем, что диаметр болта d менее 30 мм, принимаем sT = 4 (см. табл. 3.3).

Для болтов класса прочности 4.6 σT = 240 МПа (см. табл. 3.2). Тогда

7. Заключение по результатам расчета болтов; пригоден болт М24, у него d1 = 20, 75 мм (см. табл. 3.1). Предположение о том, что d<30 мм, подтвердилось.

1. Проверка прочности бетонного основания:

σmax CT = σЗАТ + σМ ≤ [σ]CM

где σmax CT - максимальное напряжение на стыке; [σ]CM - допустимое для бетона напряжение смятия, [σ]CM = 1, 8 МПа (см. табл. 3.4). Тогда

Основание достаточно прочное.

Примечание. Рассмотрим вариант расчета болтов крепления кронштейна к бетонной стене (см. рис. 2.3) в том случае, когда требуется определить класс прочности болтов при известных ограничениях на их диаметр (назначаемых из условий размещения болтов и возможности затяжки их стандартным накидным ключом).

Решим пример при условии, что диаметр болтов d должен удовлетворять условию:

Решение.

1. Максимально возможный диаметр болта.

2. Назначаем болты М16, у которых диаметр d1 = 13,835 мм (см. табл. 3.1).

3. Используем приведенные выше в решении зависимости

Назначаем коэффициент запаса прочности болта sT = 4 (см. табл. 3.3), тогда пригодными будут болты, имеющие предел текучести материала σT:

Пригодны болты класса прочности 6.8 (см. табл. 3.2, σT = 480МПа).

Дата добавления: 2020-10-14; просмотров: 403;