Составляющие второй группы

1.  – составляющая припуска, характеризующая возможное отклонение в положение обрабатываемой элементарной поверхности (иногда совокупности поверхностей) относительно режущего инструмента из-за колебания размера самой поверхности, обусловленного неточностью ее обработки на предшествующей операции (переходе).

– составляющая припуска, характеризующая возможное отклонение в положение обрабатываемой элементарной поверхности (иногда совокупности поверхностей) относительно режущего инструмента из-за колебания размера самой поверхности, обусловленного неточностью ее обработки на предшествующей операции (переходе).

После обработки на предшествующей операции (или переходе) поверхность детали может иметь погрешности формы. К ним относятся такие микрогеометрические отклонения, как овальность, огранка, конусность, бочкообразность, корсетность, выпуклость и т.п. Величина этих погрешностей составляет от 30 до 50 % величины допуска на соответствующий размер. При определении припуска на первую (черновую) ступень обработки в качестве составляющей припуска следует учитывать не весь допуск на размер заготовки, а лишь ту часть (для отверстия – верхнее отклонение размера от номинала, для вала – нижнее отклонение), которая может обусловить отход (обрабатываемой поверхности от режущей кромки инструмента, настроенного на размер. Таким образом, при отсутствии каких-либо других погрешностей припуск на выполняемую ступень обработки должен быть не менее составляющей  , т.е.

, т.е.

Zb ³ da.

Рис. 8.4. Погрешности, учитываемые составляющей

2. rа – составляющая припуска, учитывающая неопределенность положения поверхности, подлежащей обработке, из-за пространственных геометрических отклонений, не имеющих непосредственных связей с допуском на размер этой поверхности или с допуском на размер, координирующим положение обрабатываемой поверхности относительно установочной базы детали. К таким пространственным отклонениям относятся изогнутость прутков, коробление плит и т.п.

Рис. 8.5. Пространственное отклонение формы заготовки

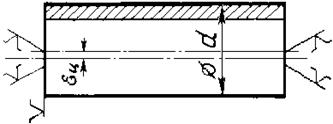

3. Dа – составляющая припуска, определяющая возможное смещение поверхности, подлежащей обработке, относительно установочной базы (или относительно установочных базирующих поверхностей) самой детали. Обрабатываемая поверхность детали относительно установочной базы может занимать различное положение. Если обрабатываемая поверхность является установочной базирующей поверхностью, то Dа = 0. В остальных случаях Dа ¹ 0. Например, при эксцентричной зацентровке валика Dа = εц (рис. 8.6).

Рис. 8.6. Составляющая Dа = εц

4.  – погрешность установки, являющаяся комплексной погрешностью, так как она может складываться в самом общем случае из трех видов погрешностей:

– погрешность установки, являющаяся комплексной погрешностью, так как она может складываться в самом общем случае из трех видов погрешностей:

а) погрешности базирования  ;

;

б) погрешности закрепления  ;

;

в) погрешности положения установочных элементов приспособления  .

.

Погрешность базирования  . Эта погрешность определяется величиной возможного отхода обрабатываемой поверхности от режущих кромок настроенного на размер инструмента из-за несовпадения установочной базы детали с установочной базой приспособления. Например, при установке кольца на оправку при наличии зазора:

. Эта погрешность определяется величиной возможного отхода обрабатываемой поверхности от режущих кромок настроенного на размер инструмента из-за несовпадения установочной базы детали с установочной базой приспособления. Например, при установке кольца на оправку при наличии зазора:

Рис. 8.7. Пример погрешности базирования

Погрешностью закрепления  . В общем случае называют часть погрешности установки, возникающую из-за смещения заготовки (ее установочной базы или обрабатываемой поверхности) относительно установочных элементов приспособления относительно настроенного на размер инструмента под действием зажимных усилий:

. В общем случае называют часть погрешности установки, возникающую из-за смещения заготовки (ее установочной базы или обрабатываемой поверхности) относительно установочных элементов приспособления относительно настроенного на размер инструмента под действием зажимных усилий:

Рис. 8.8. Пример погрешности закрепления

Погрешность положения установочные элементов приспособления  .

.

При работе на настроенном оборудовании и при установке деталей по опорным базирующим поверхностям на величину операционного припуска может влиять погрешность расположения установочных элементов приспособления. На рисунке 8.9 показано влияние на величину удаляемого припуска погрешности размера установочного элемента приспособления.

Рис. 8.9. Погрешность положения

Все составляющие погрешности установки могут характеризоваться как величиной, так и направлением в пространстве. Поэтому они суммируются как векторные величины:

Дата добавления: 2016-07-05; просмотров: 674;