Відцентрові пилоосаджувачі.

У відцентрових пилоосаджувачах (циклонах) осадження зважених часток відбувається в полі відцентрових сил.

Газ, що поступає на очищення, підводиться до циклону по трубопроводу, направленому по дотичній до циліндрової частини апарату. В результаті газ обертається усередині циклону довкола вихлопної труби. Під дією відцентрової сили, що виникає при обертальному русі газу, тверді частки більшою масою відкидаються від центру до периферії, осідають на стінці, а потім через конічну частину видаляються з апарату. Очищений газ через вихлопну трубу викидається в атмосферу.

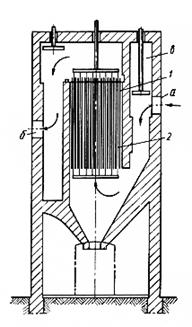

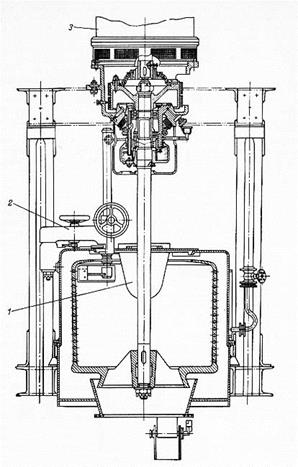

Рис. 2. Схема циклону конструкції НІОГАЗ

Ці апарати відрізняються відносно невеликим гідравлічним опором, добре очищують гази. Концентрація пилу в газі, який подається на очищення, може досягати декількох сотні грамів на 1 м3.

Циклони конструкції НІОГАЗ випускають діаметром від 40 до 800 мм. Їх часто встановлюють паралельними групами по два, три апарати і більше. При цьому вони можуть бути об'єднані спільним пилозбірником і колекторами для входу і виходу газів.

Із зменшенням радіусу циклону значно збільшується відцентрова сила і швидкість осадження часток. На основі цієї залежності створені конструкції батарейних циклонів (рис. 3), більш ефективних, ніж звичайні циклони.

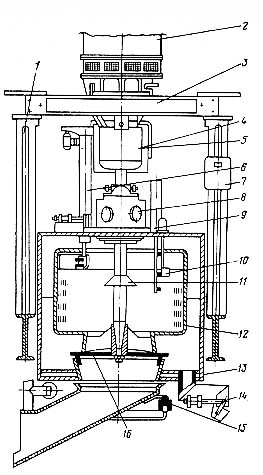

Рис. 3 – Схема батарейного циклону

1 – корпус; 2, 3 – решітки; 4 – патрубок для введення запиленого газу;

5 – елементи; 6 – патрубок для виведення очищеного газу;

7 – конусне днище

Батарейні циклони складаються з паралельно включених елементів 5 (рис. 3) малого діаметру (150-250 мм). Їх застосовують в широкому діапазоні зміни температур газу (до 4000 С) при відносно невеликій концентрації зважених в ньому твердих часток.

Загальні недоліки відцентрових пилоосаджувачів – недостатнє очищення газу від тонкодисперсного пилу, високий гідравлічний опір, отже і велика витрата енергії на очищення газу, швидке стирання стінок пилом, а також чутливість апаратів до коливань навантаження.

Електрофільтри

У електрофільтрах відбувається іонізація молекул газового потоку, що проходить між двома електродами, до яких підведений постійний електричний струм.

Основні елементи електрофільтру – коронувальні і осаджувальні електроди. Негативну напругу зазвичай підводять до коронувального електрода, а позитивне – до осаджувального. Тому до осаджувальних електродів під дією різниці потенціалів рухаються лише негативні іони і вільні електрони. Останні на своєму шляху стикаються із зваженими в газовому потоці дрібними твердими або рідкими частками, передають їм негативні заряди і захоплюють їх до осаджувальних електродів. Підійшовши до осаджувального електроду, частинки пилу або туману осідають на ньому, розряджуються і при струшуванні відриваються від електроду під дією власної сили тяжіння.

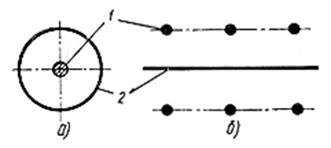

Для запобігання іскрового розряду між електродами, тобто короткого замикання, в електрофільтрах створюють неоднорідне електричне поле, напруга якого зменшується при віддаленні від коронувального електрода. Неоднорідність поля досягається завдяки установці електродів певної форми (рис. 4).

Рис. 4 –Схеми електродів

а – для трубчатого електрофільтра; б – для пластинчастого електрофільтра

1 – коронуючі електроди; 2 – осаджувальні електроди

Залежно від форми осаджувального електроду розрізняють електрофільтри трубчасті і пластинчасті.

Трубчастими електрофільтрами (рис. 5) є камери, в яких встановлені осаджувальні електроди у вигляді круглих або шестигранних труб. Коронувальними електродами служать відрізки дроту, натягнуті уздовж вісі труб.

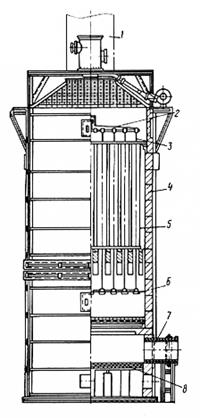

Рис. 5 – Трубчастий електрофільтр

1 – газохід для очищеного газу; 2, 6 – рами; 3 – коронуючі електроди;

4 – вертикальна камера; 5 – осаджувальні електроди;

7 – газохід для запиленого газу; 8 - пилозбірник

Зверху електроди прикріплені до рами, підвішеної на ізоляторах, а знизу зв'язані спільною рамою для запобігання коливанням. Рівномірний розподіл газу по трубах забезпечується установкою газорозподільчих гратів.

У пластинчастих електрофільтрах (рис. 6) осаджувальними електродами служать паралельні гладкі металеві листи або натягнута на рами сітка, між якими підвішені коронувальні електроди, виконані з відрізків дроту.

Рис. 6 – Пластинчастий електрофільтр

1 – коронуючі електроди; 2 – пластинчасті осаджувальні електроди;

а – вхідний газохід; б – вихідний газохід; в - камера

Переваги трубчастих електрофільтрів у порівнянні з пластинчастими – створення більш ефективного електричного поля і кращий розподіл газу по елементах. Завдяки цьому в трубчастих електрофільтрів вище продуктивність в порівнянні з пластинчастими. Переваги пластинчастих електрофільтрів – простота монтажу і зручність струшування.

Пластинчасті електрофільтри застосовують в основному для очищення сухих газів. Трубчасті електрофільтри застосовують для очищення пилу, який важко вловлюється, і крапель рідини з туманів.

ФІльтрИ

Робота фільтрів заснована на процесі розділення неоднорідних сумішей за допомогою пористих проникних перегородок, що затримують тверду, і пропускають рідку і газову фази. Для здійснення цього процесу необхідно створити різницю тиску по обидві сторони від перегородки, яка виконує роль початкового опору для протікання процесу. Осад, що з'являється при цьому, створює додатковий опір. Тому швидкість процесу фільтрування прямо пропорційна різниці тиску і обернено пропорційна опору пористої перегородки і осаду.

Додатковий опір зростає при збільшенні товщини осаду або закупорюванні частками пористої фільтруючої перегородки. Осад створює основну долю опору протіканню процесу. Цей опір залежить від товщини осаду і від структури осаду: якщо частки дрібні, вони укладаються щільніше і створюють більший опір, і навпаки.

Якщо розглянути осад у перетині, то біля самої перегородки осідають найдрібніші частки, які проникають в її пори. Потім осідають крупніші частки, але між ними розташовуються і дрібніші, закупорюючи простір між крупними частками. Цим створюється нерівномірність опору осаду по його товщині.

Вважається, що на протікання процесу фільтрування впливають дві групи факторів: макрофактори і мікрофактори.

До макрофакторів відносяться:

§ структура фільтрувальної перегородки і шару осаду;

§ геометрія фільтрувальної перегородки і шару осаду;

§ в’язкість фільтрату;

§ різниця тиску по сторонам фільтра.

До мікрофакторів відносяться:

§ розмір і форма пор.

Якщо чинники першої групи піддаються безпосередньому виміру, то чинники другої групи можна оцінити лише побічно.

Фільтрування суспензій зазвичай закінчується промиванням і просушуванням осаду. Ці процеси характеризуються гідродинамічними, а також масообмінними і дифузійними впливами.

Виходячи з вищесказаного, фільтрувальні апарати за принципом дії розподіляють на дві основні групи:

§ фільтри періодичної дії;

§ фільтри безперервної дії.

У свою чергу, фільтри кожної групи підрозділяються на:

1. фільтри, які працюють під вакуумом або і під тиском;

2. фільтри з криволінійними і плоскими фільтруючими перегородками;

3. фільтри з тканинних, жорстких та напівпроникних фільтруючих перегородок.

Вибір матеріалу фільтруючої перегородки обумовлений ступенем агресивності фільтрованої суспензії і дисперсністю її твердої фази. Фільтруючі перегородки виготовляють з текстильних і волокнистих матеріалів: бязі, парусини, тику, сукна, шовку, азбесту, шлакової і скляної вати, паперу і картону. Для підвищення кислотостійкості бавовняної тканини її піддають нітрації. Шерстяні тканини стійкі до кислот, але руйнуються лугами. Найбільш стійкі фільтруючі перегородки з азбесту, шлакової і скляної вати, а також металеві сітки з бронзи і корозійної сталі.

Для зернистих або волокнистих перегородок застосовують пісок, кокс, вугілля, целюлозу та ін. Такі перегородки використовують в тих випадках, коли кількість твердої фази незначна.

В якості жорстких фільтруючих перегородок застосовують керамічні фільтрувальні камені, плитки, свічки і кільця, стійкі до дії кислот і лугів, які дозволяють отримати чистий фільтрат. Колоїдні плівки або матеріали виготовляють з нітроцелюлози, пергаментного паперу та ін. Ці фільтруючі перегородки мають дуже дрібні пори (1 – 3 мкм) і можуть затримувати колоїдні частки.

ФІЛЬТРИ ПЕРІОДИЧНОЇ ДІЇ

До них відносяться:

§ нутч-фільтри;

§ листові фільтри;

§ фільтрпреси;

§ патронні згущувачі.

У хімічній і інших галузях промисловості широко застосовується автоматичний камерний з механічним затиском плит фільтрпрес, представлений на рисунку 7.

Він призначений для фільтрування тонкодисперсних суспензій, що містять від 5 до 500 кг/м3 твердих часток, розмірами не більше 3 мм при температурі суспензій від 5 до 900 С.

Переваги фільтру:

§ розвинена фільтруюча поверхня при незначній площадці під виробництво;

§ фільтрація і віджимання осаду в оптимальному шарі під гідравлічним тиском до 15 атм через гнучкі діафрагми, що різко знижує витрати стислого повітря на просушування осаду;

§ незначний час (1 – 2 хвил.) на допоміжні операції (розкриття плит, вивантаження осаду, закриття пресу і т.і.);

§ гарна регенерація фільтрувальної тканини.

Фільтр повністю механізований і автоматизований, що дозволяє швидко налаштовувати його на оптимальний технологічний режим.

Рис. 7 – Автоматичний фільтрпрес

а – схема (1 – фільтрувальні плити; 2 – стяжка; 3, 11 – плити верхня та нижня;

4, 5 – колектор відповідно фільтрату і суспензії; 6 – натягач; 7 – фільтрувальна

тканина; 8 - привід пересування тканини; 9 – жолоб; 10 – транспортер;

12 - електромеханічний затяжний пристрій; 13 – ролики; 14 - ножі знімання осаду;

15 – натискна плита)

б – схема роботи фільтрувальних плит (I – фільтрація; II - просушування осаду;

III – вивантаження осаду; А – відведення фільтрату; В – подача суспензії;

С – подача води на діафрагму; 1 – плита; 2 – рама; 3 – секція колектора;

4 – діафрагма; 5 – спіралі; 6 – перфорований лист)

Фільтр працює таким чином.

Фільтрувальні плити при опусканні утворюють зазор шириною 45 мм. Фільтрувальна тканина при цьому рухається від барабана 8 з притискним роликом, проходить через жолоб (камеру регенерації) 9 і через натяжний пристрій входить у простір між плитами.

При стислих плитах суспензія поступає з колектора подачі (рис. 7,б) в камери фільтрування. Рідка фаза проходить через фільтрувальну тканину і перфороване сито в камеру і колектор фільтрату 3. Тверда фаза затримується на поверхні тканини у вигляді осаду з максимальною товщиною до 35 мм. Потім осад промивається відповідною рідиною і віджимається гумовою діафрагмою.

При розвантаженні під час руху фільтрувальної тканини осад знімається ножами 14 (рис. 7, а) і одночасно вивантажується на транспортери 10 з обох боків плит. При вивантаженні осаду автоматично включається система подачі води (або іншої миючої рідини) в камеру регенерації, де тканина промивається струменями рідини і очищається скребками або щітками.

ФІЛЬТРИ БЕЗПЕРЕРВНОЇ ДІЇ

На відміну від фільтрів періодичної дії, у фільтрах безперервної дії автоматично чергуються операції фільтрації, сушки, промивання, розвантаження і регенерації фільтруючої тканини. Ці операції проходять безперервно і незалежно одна від одної – кожна в своїй зоні. Цим досягається безперервність в роботі фільтру.

Фільтри безперервної дії розрізняють за формою фільтруючої перегородки і підрозділяють на барабанні, дискові і стрічкові. При цьому всі вони можуть працювати як під тиском, так під розрідженням.

Основні переваги фільтрів безперервної дії:

§ безперервність і автоматизація усіх операцій, що проводяться;

§ висока продуктивність;

§ зручність промивання осаду;

§ зменшення витрат фільтруючої тканини;

§ легкість обслуговування;

§ економія робочої сили.

Недоліки: підвищена в порівнянні з фільтрами періодичної дії складність, а значить вартість і необхідність спеціального обслуговування.

Барабанні фільтри.Вони найширше застосовуються в хімічній промисловості. Найчастіше вони працюють під розрідженням – так звані барабанні вакуум-фільтри.

По конструкції ці фільтри підрозділяють на апарати із зовнішньою, і апарати з внутрішньою фільтруючою поверхнею.

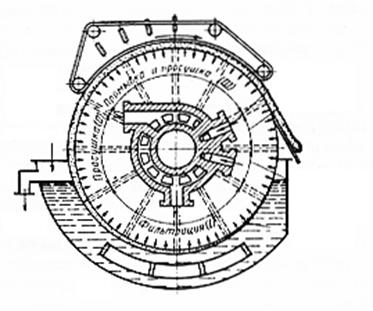

Рис. 8 – Барабанний вакуум-фільтр

Як видно з рисунка, при обертанні барабанного фільтру відбувається чергування операцій. Проходячи зону фільтрації у ванні, наповненій фільтратом, на поверхні барабана утворюється шар осаду. Вийшовши з камери ванни, починається операція просушування осаду. Потім, якщо потрібне, операція промивання і знову просушування осаду. Далі барабан потрапляє в зону зняття осаду ножами, і, якщо потрібне, стислим повітрям. Після цього знаходиться зона регенерації тканини, тобто фільтруючої поверхні.

Барабан повільно обертається, і при цьому кожен його сектор послідовно проходить всі вище перелічені робочі зони.

Стандартні барабанні вакуум-фільтри з поверхнею фільтрації від 1 до 40 м2 мають барабан діаметром 1 – 3 м, завдовжки 0,35 – 4 м. Барабан повільно обертається, здійснюючи від 0,1 до 3 обертів на хвилину. При цьому число обертів може регулюватися.

Спосіб видалення осаду залежить від його властивостей і товщини. Щільний осад з невеликою вологістю завтовшки 8-10 мм знімають за допомогою ножа. Для видалення тонких (2–4 мм) шарів осаду застосовують нескінченні шнури, що охоплюють барабан. Тонкий осад, що мастить, видаляють змінним валиком. Дуже тонкий шар осаду завтовшки близько 1 мм знімають за допомогою нескінченого полотна фільтруючої перегородки.

Для додаткового видалення вологи з осаду застосовують віджимні валики і спеціальні вібратори.

Залежно від виду суспензії, барабан занурюється у рідину на різну глибину: для висококонцентрованих суспензій з важкою твердою фазою застосовують вакуум-фільтри з неглибоким зануренням барабана у рідину. Ці фільтри дозволяють знімати тонкий шар осаду, оскільки їх фільтруюча поверхня легко очищається.

Для фільтрації рідини з важкими зваженими частками застосовують барабанні вакуум-фільтри з внутрішньою фільтруючою поверхнею.

Рідина подається всередину фільтруючого барабана, оснащеного бортом; на його фільтруючій перегородці завдяки первинному відкладенню крупних часток утворюється осад пористої структури, що підвищує продуктивність апарату.

Проте ці фільтри мають складнішу конструкцію і при однакових розмірах меншу поверхню фільтрації порівняно з фільтрами із зовнішньою фільтруючою поверхнею. У цих фільтрах важко здійснювати промивання осаду.

Дискові фільтри.

Ці апарати мають більш розвинену фільтруючу поверхню у порівнянні з барабанними фільтрами. Поверхня фільтрації стандартних фільтрів становить від 1 до 85 м2, діаметр дисків коливається від 0,9 до 2,5 м, число дисків – від 1 до 10, частота обертання фільтруючих дисків 0,13- 2,0 об/хв. (рис. 9 а)

Рис. 9 – Вакуум-фільтри:

а – дисковий фільтр (1 – полий вал; 2 – диски; 3 – ванна; 4 – розподільна головка)

б – тарілчастий фільтр (1 – горизонтальний порожнистий диск;

2 – трубки для зливання фільтрату; 3 – розподільна головка;

4 – фільтруюча тканина; 5 – ніж)

Диски фільтру виготовляють з окремих секторів. Для полегшення відділення осаду і зменшення зношення фільтруючої перегородки застосовують опуклі сектори.

Для знімання осаду з поверхні дисків застосовують стисле повітря (для віддувки) і ножі або валки (для відриву і направлення осаду).

В порівнянні з іншими апаратами, дискові фільтри відрізняються найбільшою фільтруючою поверхнею на одиницю площі, можливістю незалежного ремонту окремих дисків, малою витратою фільтруючої тканини і незначною витратою енергії. Проте в цих апаратах погано здійснюється промивання осаду. Дискові фільтри, так само як і барабанні, виготовляють для роботи під тиском. Побудовані такі фільтри аналогічно дисковим вакуум-фільтрам. Вал з дисками розміщений у закритому корпусі, в якому подачею стислого повітря створюється тиск до 7 атм. Осад знімається з поверхні фільтру ножами і виводиться з апарату шнековим пристроєм.

Для фільтрації суспензій, осад яких складається з важких і грубозернистих матеріалів і його необхідно ретельно промивати, застосовують тарілчастий фільтр, або план-фільтр (рис. 9,б).

Суспензія поступає на горизонтальний диск з низькими бортами, обтягнутий фільтруючою тканиною. Осад видаляється ножами після повного обороту диска; фільтрат проходить через тканину, потрапляє у вічка диска, а звідти видаляється через канали у вертикальному валу.

Переваги план-фільтрів: прискорення процесу фільтрації завдяки співпаданню направлення тиску суспензії з направленням природного осадження часток твердої фази, зручність промивання, можливість фільтрації суспензії з неоднорідними по розміру частками. Недоліками цього апарату є громіздкість установки, мала фільтруюча поверхня, складності із зніманням осаду і регенерації тканини.

Стрічкові фільтри.

Стандартний стрічковий вакуум-фільтр (рис. 10) складається із столу, в якому є вакуум-камери для відведення фільтрату і промивної рідини. Фільтруюча тканина покриває прогумовану перфоровану стрічку, натягнуту на крайніх барабанах столу. По краях її встановлені високі борти і обгороджування. Посередині стрічка забезпечена поперечними ребрами, що розділяють фільтр на ряд секцій.

Рис. 10 - Стрічкові фільтри

а – стандартний фільтр (1 – валик для збирання осаду; 2 – привідний барабан;

3 – стіл з вакуум-камерою; 4 – труба з форсунками для промивання;

5 – лоток для подавання суспензії; 6 – натяжний барабан; 7 – перфорована стрічка; 8 – колектор фільтрату)

б – фільтр, який працює під тиском (1 – патрубок для подавання суспензії;

2 – трубопровід стислого повітря; 3 – перфорована стрічка; 4 – камера фільтрату; 5 – збірник осаду із шнеком для видалення осаду; 6 – патрубок для видалення фільтрату)

в – капілярний фільтр (1 – фільтруюча стрічка; 2 – лоток; 3 – всмоктуючи стрічки; 4 – віджимні вальці; 5 – несуча решітка; 6 – стрічка для знімання осаду;

7 – ніж; 8 – форсунки для промивання)

Для поліпшення видалення осаду від поверхні фільтруючої перегородки вал для скидання осаду виготовляють перфорованим; у внутрішню камеру валу подається стисле повітря або пара для віддувки осаду.

Стрічкові фільтри виготовляють із стрічки завширшки 0,5 – 1,0 м і площею фільтрації 3,2 – 4,8 м2.

Переваги стрічкових фільтрів: відсутність розподільної голівки, можливість осадження крупних часток під дією сили тяжіння (завдяки чому фільтрація прискорюється), зручність промивання, можливість роботи з тонким шаром осаду.

Недоліки: мала поверхня фільтрації, малий коефіцієнт використання фільтруючої тканини, потрібна рівномірна подача суспензії. Крім того, в цих апаратах виходить каламутний фільтрат і охолоджується фільтрована суспензія.

Вдосконаленою конструкцією є стрічковий фільтр безперервної дії, який працює під тиском (рис. 10,б); але апарат витримує невеликий тиск, оскільки корпус виконаний з плоскими стінками.

У стрічкових капілярних фільтрах (рис. 10 в) рідка фаза суспензії всмоктується капілярами повстяної стрічки 3, а тверда фаза залишається на стрічці 1. Промитий осад зневоднюється такими ж стрічками. Ці фільтри застосовують для фільтрації суспензій з невеликим вмістом рідкої фази.

Переваги фільтрів: простота конструкції, відсутність допоміжних пристроїв для створення розрідження або тиску, досить значна продуктивність.

ЦЕНТРИФУГИ

Одним з поширених промислових способів розділення неоднорідних рідких систем є центрифугування, яке здійснюється у спеціальних машинах – центрифугах.

У центрифугах відбуваються процеси відстоювання і фільтрації в полі відцентрових сил. Тому центрифуги – це більш ефективні машини для розділення неоднорідних рідких систем порівняно з відстійниками і фільтрами.

За принципом дії центрифуги ділять на відстійні і фільтруючі. Барабани (ротори) відстійних центрифуг мають суцільну, а що фільтруючих – дірчасту (перфоровану) стінку, покриту фільтрувальною сіткою або тканиною.

При розділенні суспензій у фільтруючих центрифугах в роторі під дією відцентрової сили відбувається фільтрація рідини через фільтрувальну тканину або металеву сітку. Рідина проходить через сита і потім через отвори в роторі викидається в кожух центрифуги, що оточує ротор, а осад вивантажується або під час обертання ротора, або після його повної зупинки.

Фільтруючі центрифуги застосовують для розділення порівняно крупно дисперсних суспензій кристалічних і аморфних продуктів, промивання осаду, що виходить при цьому, а також відділення вологи від штучних матеріалів.

При розділенні суспензій в осаджувальних центрифугах тверді частки осідають під дією відцентрової сили на обичайці ротора у вигляді кільцевого шару. Рідкий компонент також утворює кільцевий шар, але розташований ближче до осі обертання. Рідина відводиться з ротора, що обертається, шляхом переливу через борт або за допомогою труби відсмоктування. Осад вивантажується на ходу або після зупинки машини.

Відстійні центрифуги призначені для розділення суспензій, що погано фільтруються, емульсій, а також для розділення суспензій по розміру часток твердої фази. Відстійні центрифуги підрозділяються на власне відстійні, освітлюючі, концентруючі і розділяючі або сепаруючі.

У спрощеному вигляді центрифуга є порожнистим ротором, що швидко обертається довкола своєї осі. При обертанні барабана центрифуги і матеріалу, що знаходиться у ньому, виникає відцентрова сила. Величина відцентрової сили, що діє на тіло, що обертається, масою m і вагою G дорівнює

C = m ω2 / 2 = G ω2 / g R = G n2 R / 900

де С – відцентрова сила, кгс;

ω = π R n / 30 – окружна швидкість, м/с;

R – внутрішній радіус барабана, м;

g - прискорення вільного падіння, м/с2;

n – частота обертання барабана, об/хв.

Одним з основних критеріїв оцінки ефективності роботи центрифуги є фактор розділення

Фр = ω2 R / g = n2 R / 900

де ω = π n / 30 – кутова швидкість барабана.

Фактор розділення показує, у скільки разів відцентрове прискорення, що розвивається в даній центрифузі, більше прискорення вільного падіння. Як видно з рівняння, фактор розділення чисельно дорівнює відцентровій силі, що виникає при обертанні тіла вагою G = 1 кгс. Чим більше фактор розділення, тим інтенсивніше відбувається процес центрифугування.

Ще використовують такий параметр, як індекс продуктивності центрифуги. Він визначається як множина площі циліндрової поверхні осадження на фактор розділення:

Σ =Fос Фр

При виборі центрифуги слід також враховувати корозійні властивості матеріалу, що обробляється, його токсичність, вогне- і вибухонебезпечність, коефіцієнт тертя осаду та ін.

Центрифуги класифікують по:

§ значенню фактора розділення;

§ способу вивантаження осаду з барабана;

§ по основному конструктивному признаку;

§ по організації процесу;

§ по герметичності.

По фактору розділення промислові центрифуги умовно поділяють на:

§ нормальні центрифуги – з фактором розділення до 3500;

§ швидкісні або надцентрифуги – з фактором розділення вище 3500.

По способу вивантаження осаду з барабана розрізнюють центрифуги:

§ с ручним вивантаженням осаду (через борт, через днище з розбиранням та без розбирання);

§ з гравітаційним вивантаженням (самовивантаюжуючі); осад вивантажується під дією власної ваги під час зупинки ротора;

§ із шнековим вивантаженням – за допомогою шнека, який обертається відносно ротора безперервно при безперервній роботі машини;

§ з ножовим вивантаженням; осад вивантажується ножем або скребком спеціального механізму на ходу при повному або зменшеному числі обертів ротора і з одночасним виведенням осаду через бункер, а також пневматичним механічним транспортером;

§ з поршневим вивантаженням осаду товкачем, який здійснює зворотно-поступальний (пульсуючий) рух уздовж вісі ротора при безперервній роботі машини;

§ з відцентровим (інерційним) вивантаженням; осад вивантажується під дією відцентрових сил безперервно, при безперервній роботі машини;

§ з вібраційним вивантаженням; осад вивантажується безперервно під дією коливань ротора, що обертається;

§ з гідравлічним вивантаженням; вологий осад і рідка фракція вивантажуються через сопла або отвори ротора при робочій швидкості останнього.

По основному конструктивному признаку центрифуги бувають:

§ горизонтальні - з горизонтальним валом, що має жорсткі і пружні опори; ротор може бути розташований між опорами або на консолі;

§ вертикальні – з вертикальним валом, що має жорсткі і пружні опори, вал з верхнім або нижнім приводом;

§ похилі – з похилим валом, який має жорсткі опори;

§ підвісні - з верхнім або нижнім приводом;

§ вертикальні трубчасті – з вертикально підвішеним довгим трубчастим ротором.

По організації процесу їх підрозділяють на центрифуги періодичної і безперервної дії.

По ступеню герметизації та вибухозахищеності розрізняють такі виконання центрифуг:

§ негерметизовані – без спеціальних ущільнюючих пристроїв, які ізолюють робочу порожнину машини від зовнішнього середовища, з електрообладнанням звичайного виконання; використовуються для обробки нетоксичних, нелетючих, вогне- і вибухобезпечних продуктів;

§ негерметизовані з вибухозахищеним електрообладнанням – використовують для обробки нетоксичних, нелетючих, вогне- і вибухобезпечних продуктів у вибухонебезпечних виробництвах;

§ герметизовані вибухозахищені – з ізоляцією робочої порожнини машини від зовнішнього середовища, з електрообладнанням у вибухозахищеному виконанні.

Крім того, бувають центрифуги спеціального призначення, з обігрівом і без обігріву, капсульовані, коли вся машина, за виключенням привода, вміщена у герметичну оболонку.

У найменуванні типу центрифуги відображені:

§ технологічний параметр: буква Ф – фільтруючі, буква О – відстійні;

§ конструкція опори або розташування вісі барабана: буква П – підвісні, у яких в основному вертикальна вісь барабана; буква Г – горизонтальна вісь барабана; буква В – вертикальна вісь барабана;

§ спосіб вивантаження осаду з барабана: буква Н – ножове вивантаження осаду; буква Ш – шнекова; буква П - вивантаження пульсуючим поршнем.

Центрифуги безупинної дії

1. Центрифуги ФПН – центрифуги фільтруючі підвісні з верхнім приводом і нижнім вивантаженням осаду.

Особливістю таких центрифуг є шарнірна підвіска вертикального валу з ротором, що допускає відхилення системи від вертикальної осі і самоцентрування мас, що обертаються. Внаслідок цього центрифуги малочутливі до нерівномірного завантаження ротора і мають велику динамічну стійкість під час роботи.

Підвісні центрифуги набули поширення в хімічній, цукровій, харчовій і інших галузях промисловості, коли необхідно досягти високого ступеня зневоднення твердої фази і при обробці продуктів, подрібнення яких небажано.

На рис. 100 представлена фільтруюча підвісна центрифуга ФПН-100.

Рис. 11 - Центрифуга ФПН-100

1 – лоток для завантаження; 2 – м механізм зрізання осаду; 3 - електродвигун

Це швидкохідна напівавтоматична центрифуга з верхнім приводом і діаметром ротора 1000 мм. Вона має опорну металоконструкцію, привід, гальмо і механізм вивантаження осаду з ротора за допомогою ножа спеціальної конструкції, закріпленого на кришці кожуха.

Станція управління забезпечує наступний цикл роботи центрифуги: пуск двигуна на швидкості 250 об/хв, включення двигуна на проміжну швидкість 750 об/хв, перехід на робочу швидкість 1500 об/хв і роботу на цій швидкості певний час – від 6 до 16 хвилин (час задається). Потім включається рекуперативне гальмування двигуна до 750 об/хв, потім до 250 об/хв, гальмування до повної зупинки з подальшим розгоном у зворотний бік, після чого починає рухатися ніж механізму зрізу осаду.

Центрифуга ФПН-125 – має повну автоматизацію усіх процесів.

Діаметр ротора 1250 мм, ємність 0,5 м3. Вона має корпус у вигляді металоконструкції 1, електродвигун 2, привід 4, механізм зрізання осаду 6, пульт керування 7, живильник 8, датчик завантаження 10, розподільний диск 11, ротор 12, кожух 13, піддон 15 з заслінкою 16.

Рис. 12 –Центрифуга типу ФПН-125

1 – металоконструкція; 2 – електродвигун; 3 – блок пневморозподільників;

4 – привід; 5 – гальми; 6 – механізм зрізання осаду; 7 – пульт керування;

8 – живильник; 9 – промивний пристрій; 10 – датчик завантаження;

11 - розподільний диск; 12 – ротор; 13 – кожух; 14 – сегрегатор;

15 – піддон; 16 - заслінка

Установка живильника 8 дозволяє здійснювати завантаження по всьому периметру ротора, що виключає нерівномірне заповнення ротора продуктом і, отже, виникнення небажаних вібрацій.

Вивантаження осаду здійснюється за допомогою ножа 6, що переміщається всередину осаду за допомогою пневмоциліндра, а уздовж осі центрифуги – за допомогою механічного приводу від електродвигуна.

2. Центрифуга ОГШ – безперервнодіюча осаджувальна горизонтальна центрифуга із шнековим вивантаженням осаду.

Спільна конструктивна ознака центрифуг типа ОГШ – горизонтальне розташування осі неперфорованого ротора, причому ротор спочатку циліндричний, потім конічний. Шнек співісний із ротором. Ротор і шнек обертаються в одному напряму, але з різними швидкостями. Тому осад, що утворюється, переміщається шнеком уздовж ротора. Ротор встановлений на двох опорах і приводиться в обертання електродвигуном через клинопасну передачу. Ротор закритий кожухом, що має внизу штуцери для відведення осаду і фугату.

Суспензія подається по живильній трубі у внутрішню порожнину шнека, звідти через вікна обичайки шнека поступає в ротор. Під дією відцентрової сили відбувається її розділення, і на стінках ротора осідають частки твердої фази. Осад транспортується шнеком до вивантажувальних вікон, розташованих у вузькій частині ротора. Освітлена рідина тече в протилежну сторону, до зливних вікон, переливається через зливний поріг і викидається з ротора в кожух. Діаметр зливного порогу можна регулювати за допомогою змінних заслінок або поворотних шайб. Швидкість обертання змінюють шляхом зміни приводних шківів.

Технологічний режим в центрифугах ОГШ регулюють, змінюючи швидкість подачі суспензії, частоту обертання ротора, діаметр зливного порогу. Ступінь освітлювання фугату можна підвищити, зменшивши діаметр зливного порогу, тобто збільшивши довжину зони осадження, і збільшивши частоту обертання ротора, а ступінь просушування (вологість осаду) можна підвищити, збільшивши діаметр зливного порогу (тобто довжину зони сушки) і частоту обертання ротора.

Центрифуги ОГШ призначені для розділення суспензій з концентрацією твердої фази від 1 до 40 % (об’ємних) при розмірі часток понад 5 мкм і різниці щільності твердої і рідкої фаз більше 0,2 кг/дм3.

Залежно від технологічного призначення центрифуги ОГШ умовно підрозділяють на три групи:

1. Освітлюючі і класифікуюючі;

2. Універсальні;

3. Зневоднюючі.

Освітлюючі і класифікуюючі центрифуги мають однакове конструктивне виконання і відрізняються тільки призначенням. Освітлюючі центрифуги призначені для очищення низькоконцентрованих суспензій з високодисперсною твердою фазою. Ця група машин характеризується високим фактором розділення (більше 2500), відношенням довжини ротора до його діаметра більше 3 і високою продуктивністю по суспензії.

Универсальні центрифуги призначені для розділення суспензій з твердою фазою малої і середньої концентрації. При роботі цих центрифуг одержують порівняно чистий фугат і осад з невеликою вологістю. Фактор розділення дорівнює 2000-3000, відношення довжини ротора до його діаметра 2 – 3.

Зневоднюючі центрифуги призначені для розділення висококонцентрованих грубодисперсних суспензій. Для цих машин характерна висока продуктивність по осаду і порівняно невелика його вологість. Фактор розділення складає менше 2000, відношення довжини ротора до його діаметра не більше 2.

Всім центрифугам типа ОГШ властиві такі переваги:

- висока продуктивність при малих габаритах;

- безперервність технологічного процесу;

- відсутність фільтруючого елементу, схильного до швидкого зносу або забивання;

- придатність для обробки дуже тонких суспензій різної концентрації;

- простота обслуговування.

До недоліків можна віднести:

- невисокий ступінь обезводнення осаду;

- неможливість якісного промивання осаду в машині;

- порівняно швидкий знос шнека при обробці абразивних продуктів.

Не дивлячись на конструктивну однотипність, осаджувальні шнекові центрифуги мають досить різне виконання, залежного від їх технологічного призначення і кінематичної схеми.

Залежно від технологічного вирішення машини можуть мати протитечійне або прямотечійне виконання.

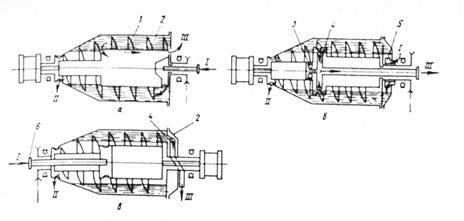

Рис. 13 –Принципові схеми прямотечійних (а, б) і протитечійних (в)

шнекових центрифуг

1- шнек; 2 – ротор; 3 – підшипник; 4 – напірний пристрій;

5 – патрубок введення суспензії; 6 – труба живлення

I – суспензія; II – осад; III - фугат

Традиційна класична протитечійна схема (рис. 13.в) запроваджує зустрічний рух в роторі потоків суспензії, що направляються вправо до зливних вікон, і твердої фази, що транспортується шнеком вліво. Технологічний процес, який здійснюється за протитечійною схемою, має істотний недолік, який полягає в тому, що потік рідкої фази, маючи швидкість протилежну направленню швидкості твердих часток, що осіли на роторі, здатний захоплювати їх за собою і погіршувати показники розділення.

Прямоточна схема(рис. 13.а) позбавлена цього недоліку: потік суспензії в роторі рухається в той же бік, що і осад, який транспортується шнеком, а фугат виводиться через порожнину в барабані шнека 1 і вікна ротора 2.

Інша прямоточна схема (рис. 13.б) має напірний пристрій 4 для виведення фугату і боковий патрубок 5 введення суспензії. Недоліком цієї схеми є складність конструкції і збірки.

Використання прямоточних конструкцій виправдане в основному для освітлювання низькоконцентрованих суспензій з тонкодисперсною твердою фазою,

Дата добавления: 2016-07-05; просмотров: 2515;