Электрохимическое маркирование деталей.

Маркировка электрохимическим способом. Установка ЭХМ-2 для маркирования электрохимическим способом.

Электрохимический способ маркировки позволяет с помощью дешевых и безвредных электролитов производить маркировку изделий, в том числе и тонкостенных, из материалов любой твердости.

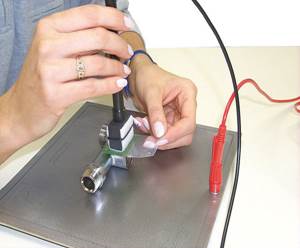

Электрохимическое маркирование заключается в растворении металла при прохождении электрического тока от электрода (клейма) к изделию через слой электролита непосредственно или через смоченную электролитом прокладку с наложенным диэлектрическим трафаретом.

В случае применения трафаретов получить четкие границы индексов довольно трудно, поэтому шире применяют бестрафаретный способ маркирования, для которого характерны высокая производительность, простота оборудования и оснастки, высокие качества маркировки и отсутствие износа клейм. При такой маркировке не создаются концентраторы напряжений, что позволяет клеймить изделия (детали) из тонкого листа, ажурные детали и детали, подверженные знакопеременным нагрузкам, где не допускается геометрическое и структурное изменение поверхности.

Маркировка осуществляется при наложении на поверхность детали предварительно смоченного электролитом клейма (в штемпельной подушке) и при пропускании постоянного тока напряжением 3-15 В (к детали подключается положительный полюс источника тока, а к клейму - отрицательный). В качестве электролитов используют преимущественно водные растворы нейтральных солей, однокомпонентные и многокомпонентные.

В процессе работы клеймо загрязняется продуктами обработки, поэтому через 30-50 отпечатков его протирают влажной салфеткой. Для электрохимического маркирования применяют ряд специальных приборов.

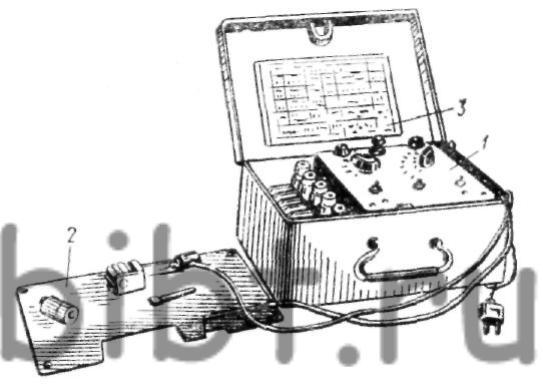

На рис. 10 изображен прибор, работающий от сети переменного тока напряжением 36 В. Он смонтирован в корпусе, разделенном перегородкой на две части. В левой части расположены клейма, штемпельные подушки, флаконы с электролитом, электрошнур и др., в правой части смонтирована электрическая часть прибора.

Рис. 10. Прибор для электрохимического маркирования:

1 - панель с органами управления. 2-выдвижная пластина. 3 - инструкция

На панели расположены органы управления: тумблера включения сети и электрического напряжения на клеймо, контрольные лампы сети и рабочего напряжения на клейме, предохранитель, переключатель напряжения (от 3 до 15 В), переключатель машинного времени (от 0,15 до 2 с). В нижней части корпуса размещена выдвижная пластина, служащая анодом при маркировании. Масса прибора около 4 кг.

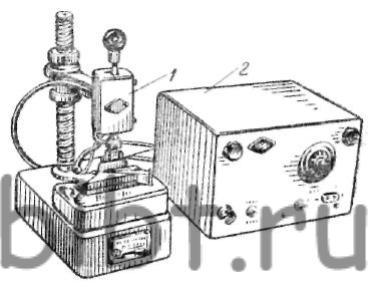

Другой разновидностью прибора для бестрафаретного электрохимического маркирования является установка ЭХМ-2 (рис. 11). Электросхема установки обеспечивает полуавтоматическое управление клеймением.

Рис. 11.Установка ЭХМ-2 для маркирования электрохимическим способом:

1 - ручной штемпель. 2 - приборная часть

Установка позволяет маркировать изделия из нержавеющих и жаропрочных сталей, бронз, латуней и других материалов.

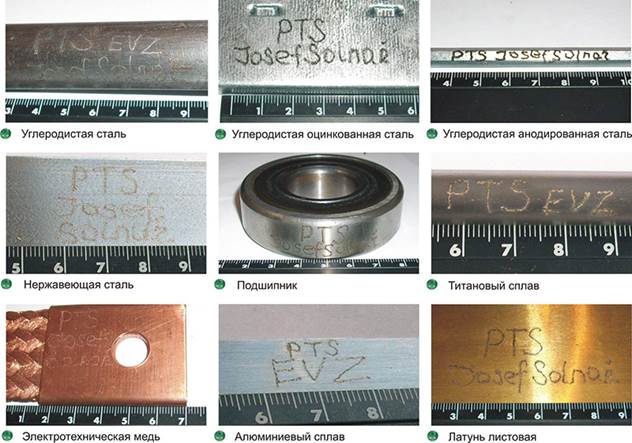

Установка снабжена ручным штемпелем, позволяющим маркировать изделия любых габаритов. На рис. 12 приведены виды маркировки изделий, полученные на установке ЭХМ-2.

Рис. 12. Образцы замаркированных на ЭХМ-2 изделий

В качестве электрода-инструмента применяется шрифт из типографского сплава (гарта), отлитый на строкоотливной машине. Полученное клеймо заливается пластмассой и обрабатывается до вскрытия гарта. Инструмент практически не изнашивается и может использоваться многократно.

Электрод выбирают исходя из требования получения устойчивого и отличного от цвета основного металла окисла. Для маркировки инструментальных сталей этим условиям соответствует электролит, в котором в качестве окислителя содержится нитрат натрия. Может также использоваться нитрат калия, однако его растворимость хуже. Под воздействием ионов NO3 происходит окисление железа до образования окисла железа FeO черного цвета. Этот окисел, стойкий к действию щелочей и кислот, образует четкое клеймо. Для предотвращения возможности образования осадка Fe(OH) бурого цвета в электролит вводится небольшое количество (4-10%) сегнетовой соли.

Добавление чрезмерного количества сегнетовой соли приводит, однако, к уменьшению интенсивности окраски клейма.

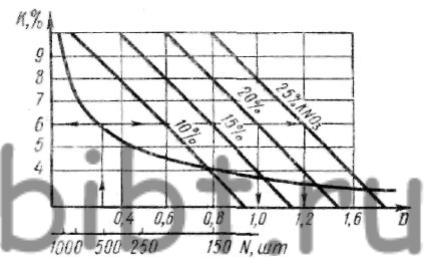

Для удобства определения состава электролита разработана номограмма (рис. 13), учитывающая также количество N маркировок до чистки электрода. Например, при N=500 по кривой определяем К, равное 6%. При этом можно получить оптическую плотность клейма 1,0 или 1,2 при 20 или 15% окислителя KNO3. Растворить более 25% нитрата трудно. Поэтому для получения большей оптической плотности клейма следует снизить содержание в электролите сегнетовой соли и уменьшить величину N.

Рис. 13. Номограмма для определения состава электролита

При электрохимическом клеймении используются в основном следующие виды знаков: типографский шрифт, отлитый на линотипе, знаки, полученные протягиванием через фильеру, аналогичные применяемым при электроискровом способе, и комбинированные знаки, сочетающие типографский шрифт с обрамлением различной формы, выполненным посредством протягивания через фильеру. Возможно применение металлических знаков, изготовляемых выдавливанием.

Для маркировки используются как одиночные, так и групповые клейма, состоящие из знаков, расположенных в одну или несколько строк. Одиночные клейма содержат знак и обрамление (если оно необходимо), прикрепляемые к державке, выполненной из латуни. В державке имеется гнездо под штекер. Наружная ее часть изолируется полихлорвиниловой трубкой или другим изолятором.

Знак прикрепляется к утолщенной части державки при помощи соединения типа «ласточкин хвост» с последующим кернением или пайкой легкоплавкими припоями (например, ПОС-61), или приклеиванием токопроводящей эмалью (например, типа ХС-928).

Широко используют способ крепления знаков токо-проводящей эмалью, осуществляемый следующим образом: основание державки и знака очищают от загрязнения, например наждачной бумагой, затем склеиваемые поверхности обдувают сухим воздухом и обезжиривают бензином, после чего сушат на воздухе в течение 10-15 мин. Далее на склеиваемые поверхности наносят первый слой эмали и сушат при температуре 15-35°С в течение 1 ч. После нанесения на склеиваемые поверхности второго слоя эмали знак прижимают к державке, и клеймо сушится на воздухе в течение 72 ч.

Следующим этапом является заливка знаков быстротвердеющей пластмассой типа стиракрила или эпоксидного клея (на основе смол ЭД-5, ЭД-6). Заливка знаков производится в специальные формы, размер и конфигурация которых зависят от размеров клейма. Форма состоит из стальной шлифованной пластинки, к которой двумя винтами крепится рамка из оргстекла. Внутренний контур рамки выполнен с уклоном 65°, благодаря чему облегчается съем клейма после затвердевания. По всему внутреннему контуру окна рамки и пластинки горячим способом наносится тонкий слой парафина, служащий для предохранения от прилипания пластмассы к стенкам формы.

После затвердевания пластмассы (стиракрила в течение 6-8 ч, а эпоксидного клея-20-24 ч) клеймо вынимается из формы. Необходимо следить, чтобы после заливки пластмасса ровным слоем (без каких-либо выемок, пор, волосовин и т.п.) заполнила все углубления знаков по периметру слоем 2-3 мм. В случае образования указанных дефектов ухудшается локальность маркировки и четкость отпечатка, затем изоляционный трафарет шлифуется до обнажения знаков, при этом отклонение от плоскостности не должно превышать 0,02 мм.

В случае образования пористости или выкрашивания клейма для его восстановления на поврежденное место наносят несколько слоев лака ЭП-51, стиракрила или жидкой эпоксидной смолы и после высыхания зачищают, не трогая материала знаков.

Так как при электрохимическом маркировании клеймо отделено от детали тонким слоем электролита, толщина которого зависит от усилия прижима клейма к детали, то не исключается возможность короткого замыкания, поэтому процесс маркировки зависит от навыков оператора. В целях предохранения от преждевременного разрушения клейма при коротком замыкании на изолирующем трафарете по периметру наружного контура знаков образуют местные выпуклости путем накалывания его острием иглы на глубину 0,2-0,3 мм. Это обеспечивает гарантированный межэлектродный зазор 0,01-0,05 мм.

Составные части электрических маркеров.

Электрические маркеры состоят из источника питания и электропроводного пера (проволока, тонкий стержень), заключенного в диэлектрический корпус обычно цилиндрической формы (рис. 1, 2).

ис. 1. Электроискровой маркер Arkograf A50/6 фирмы Arglo (Швейцария) — фото:www.itmash.ru

Рис. 2. Электроискровое перо EVZ 021 производства PTS Josef Solnar (а), образцы маркировки (б) — фото:www.itmash.ru

Перо совершает механические колебания с помощью соленоидного электромеханического вибратора и подключается к одному полюсу источника питания, а проводник соединяет обрабатываемое изделие с другим полюсом.

Источник питания в простейшем случае представляет собой малогабаритный понижающий трансформатор, работающий от стандартной сети (220 В, 50 Гц), на вторичной обмотке которого генерируется напряжение 8…24 В. При смещении стержня вибратора по направлению к изделию межэлектродный зазор между рабочим кончиком пера и изделием уменьшается, а напряженность электрического поля растет и при некотором зазоре достигает критического для данных условий значения. Происходит пробой диэлектрика и развивается искровая форма разряда, которая сопровождается выделением определенного количества тепла на участках поверхности электродов, контактирующих с плазменным разрядным столбом.

Благодаря поверхностному источнику тепла формируется нестационарное температурное поле в поверхностном слое электрода. Если энергия разряда достаточно велика для протекания фазовых переходов (плавление, испарение материала электрода), формируется электроэрозионная лунка. При меньших значениях выделяющейся энергии происходит нагрев локального объема материала, ограниченного поверхностью пятна контакта электрода с плазменным столбом до значительных температур, что обычно приводит к изменению цвета пятна в результате образования оксидных пленок различного стехиометрического состава и разной толщины.

В любом случае при перемещении кончика пера по поверхности за ним остается след в виде цепочки эрозионных лунок или термоокрашенных пятен, формирующий содержание наносимой информации. Большинство маркеров данного типа обеспечивает размер символов от 2 мм, ширину следа маркировки 0,1…1 мм, глубину следа маркировки 0,1…10 мкм.

При наличии высокоточного двухкоординатного стола или механической руки с высокой точностью позиционирования и цифровым управлением перемещениями по осям координат процесс нанесения информации можно автоматизировать.

На рынке металлообрабатывающего оборудования РФ достаточно широкий выбор отечественных электромаркеров, поставляемых, например, НПП «СЗ Энерго», ЭТК «Прогресс», ООО «ЮШЕ Электро». Представлены маркеры иностранных компаний: Arglo AG (Швейцария), Josef Solnar (Чехия). Так, маркер компании Arglo AG оснащен источником питания с защитой блока управления от перегрузки, эффективной защитой от короткого замыкания, частотным разделителем, предотвращающим залипание электрода на маркируемой поверхности, характеризуется небольшой массой и габаритами. Блок управления ARKOTRAFO включает в себя контактную анодированную пластину с проводом и разъемом. Диэлектрический держатель в пробковой изоляции оснащен вольфрамовым электродом.

Рис. 3. Электрохимическое маркирование

В некоторых случаях для маркирования изделий из хрупких материалов используют ультразвуковые маркировочные установки и технологии. Для ультразвукового клеймения применяют магнитострикционные и пъезоэлектрические преобразователи, к концентратору которых прикрепляют клеймо. Под клеймо подают абразивную суспензию, поджимают его к детали и включают УЗ колебания амплитудой 5…15 мкм с частотой 22 кГц. Время обработки выбирают в зависимости от площади изображения, вида знаков и материала обрабатываемой детали.

Электрохимическое маркирование изделий

Электрохимическое маркирование выгодно выделяется среди современных методов нанесения информации на поверхность изделий благодаря следующим технологическим преимуществам:

— негативное воздействие на поверхностный слой детали в зоне нанесения знаков отсутствует или проявляется в минимальной степени;

— возможна регулировка количественных и качественных параметров изображения в широких пределах;

— операция маркирования характеризуется относительно высокой производительностью и низкой себестоимостью.

Сущность электрохимического маркирования состоит в локальном избирательном анодном растворении поверхностного слоя материала детали или сборочной единицы, ограниченного защитным покрытием (трафаретной маской), под действием электрического тока в среде электролита [4].

Этот метод обеспечивает достаточную долговечность нанесенной информации, не требует сложного оборудования, не сопровождается техногенной нагрузкой на окружающую среду. Теоретическое описание процесса маркирования позволяет достаточно точно решить задачу электрохимического формообразования применительно к указанной операции [7].

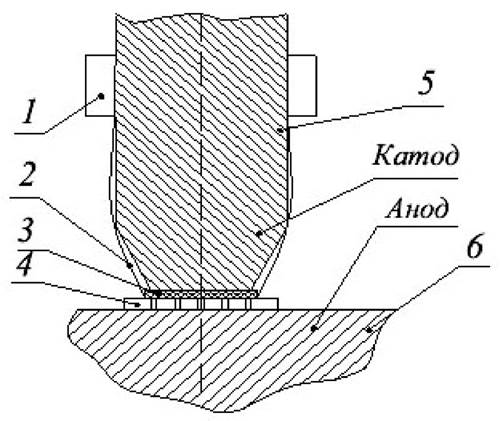

Для маркирования используют трафаретные маски, изготовленные с помощью специальных принтеров. Принцип работы маркировочного устройства поясняется нарис. 4. Кассета 1 служит для закрепления разделительной ткани 2, поджимающей влагонакопитель 3 в виде кусочка фетра к торцу графитового электрода 5. Предварительно подготовленный трафарет 4 накладывается на очищенную и обезжиренную поверхность детали 6. Шероховатость поверхности, подготовленной для нанесения информации, должна быть не ниже Ra = 6,3 мкм. Высота шрифта наносимой информации не менее 1 мм.

В качестве электролита используют водные растворы нейтральных солей или раствор этилового спирта и воды.

Рис. 4. Схема маркировки знаков глубиной 2…5 мкм

После нанесения информации на деталь место маркировки нейтрализуют тампоном, смоченным 5 %-м раствором кальцинированной соды.

Общий вид маркеров различных производителей представлен на рис. 5.

а) б)

Рис. 5. Общая компоновка электрохимических маркеров различных производителей:

CEMARK (a) и ETCH Master USB фирмы Pryor (б)

На российском рынке активно работают как производители, так и поставщики маркировочного оборудования. Это компании OSTING (Швеция), SCHILLING GmbH (Германия), PRYOR, ООО «Лазерный центр», Семарк и др. Образцы изделий с информацией, нанесенной электрохимическим методом, показаны на рис. 6.

Рис. 6. Образцы электрохимической маркировки — фото:

Некоторые компании — изготовители оборудования производят и поставляют также специализированные принтеры, расходные и вспомогательные мате-

риалы.

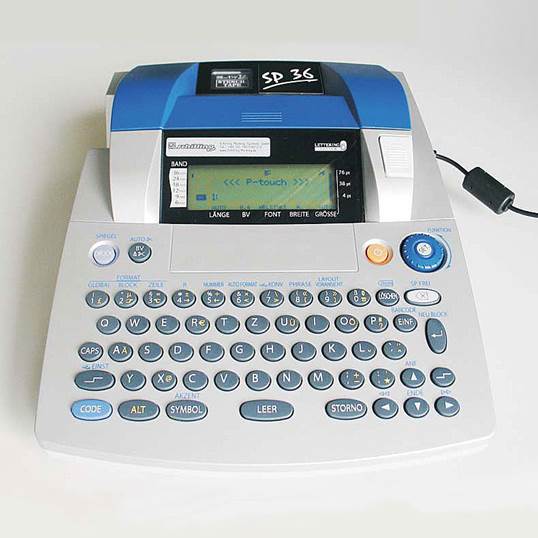

Рис. 7. Принтер SP 36 компании Schilling GmbH, Германия

Так, принтер SP 36 компании Schilling GmbH (рис. 7) рекомендуется для печати кратковременных шаблонов для небольших серий и серийных номеров. В комплект поставки прибора входит программное обеспечение для печати сложных графических объектов: рисунков или логотипов. Срок службы шаблона, напечатанного на принтере SP 36, составляет 15–20 повторений. Разрешение — 360 точек, дисплей LCD (трехстрочный), порт USB, 10 шрифтов Windows, 18 стилей, масса 2 кг, габариты 237×302×104 мм. Принтер модели SP 95+ обеспечивает печать логотипов, графиков, штрих-кодов, Matrix-кодов, графических объектов.

Универсальные установки EtchMaster USB поставляются компанией PRYOR (рис. 5). В настоящее время производится маркирование изделий из алюминия, стали, нержавейки и твердых сплавов. Для нанесения простых знаков используются трафареты из вощеной бумаги, а логотипы высокого разрешения наносятся с помощью фотографических трафаретов. Методом электрохимического маркирования с помощью специально разработанного простого программного обеспечения Etch2Read можно наносить и двухмерный код 2D Data Matrix, а также проследить сам ход нанесения меток.

По данным компании «ИНТЕРТУЛМАШ», ее разработки и оборудование компании PRYOR позволяют создавать автоматизированные системы идентификации и слежения за перемещением продукции. Разработчики выделяют следующие преимущества системы идентификации и слежения:

— высокий уровень качества складского учета и логистики;

— защита заказчика от контрафактной продукции;

— надежная и оперативная информация о продукции;

— улучшение планирования производства.

В системе используют следующие методы считывания информации:

— сканирование штрих-кодов и двухмерных кодов;

— применение ручных и стационарных RFID-ридеров;

— зрительная идентификация и занесение информации оператором в ПК.

Отмечается широкий спектр эффективного применения систем идентификации и слежения за продукцией: предприятия космической, авиационной, автомобильной, медицинской, металлургической и перерабатывающей промышленности, склады, торговые центры и пр.

| <== предыдущая лекция | | | следующая лекция ==> |

| Преимущества способа | | | Основные определения |

Дата добавления: 2020-06-09; просмотров: 1121;