Конструирование сварных деталей.

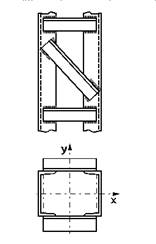

В сварных соединениях детали связаны между собой межатомными силами, которые появляются за счет местного нагрева свариваемых деталей либо до состояния расплавления, либо до полной пластичности. Эти соединения являются неразъемными. Пример сварного соединения в рамной конструкции приведен на рис. 10.1.

Способы сварки можно классифицировать по различным признакам. Основными типами сварки являются сварка плавлением, без нагрева (холодная, взрывом и т. д.), комбинированная - нагревом с последующей пластической деформацией (контактная, газопрессовая и др.).

Рис. 10.1

В свою очередь, сварка плавлением по виду используемого источника нагрева делится на газовую, электродуговую, сварку трением и т. д. При газовой сварке нагрев соединяемых деталей и присадочного материала выполняется за счет сжигания газа. Такой способ наиболее часто используется для сваривания пластмасс. Электродуговая сварка среди способов сварки плавлением является наиболее распространенной. Источником тепла здесь является электрическая дуга, образуемая между электродом и свариваемыми деталям. Существенно улучшить качество сварного соединения можно за счет использования защитной среды, такой как флюс, инертные среды и т. д.

Контактная сварка реализуется за счет нагрева металла при прохождении электрического тока через два электрода в форме ролика, цилиндра и т. п. По форме сварного соединения она бывает точечная, роликовая, шовная, стыковая и др. При точечной сварке соединение образуется в отдельных точках стыка, в то время как результатом шовной является непрерывный шов. Стыковая сварка осуществляется путем разогревания стыка электрическим током и последующим сдавливанием разогретых деталей при отключенном источнике тока. Чаще всего соединения, выполненные контактной сваркой, встречаются в приборостроении.

В настоящее время сварные соединения являются наиболее распространенными по сравнению с другими типами неразъемных соединений вследствие их прочности, технологичности и экономичности. Применение сварных конструкций, например, взамен литейных, позволяет снизить массу последних на тридцать и более процентов.

Разработана технология сварки конструкционных сталей, чугуна, медных, алюминиевых, титановых и других сплавов цветных металлов, а также некоторых пластмасс.

При использовании сварных соединений следует учитывать их недостатки:

· сварка приводит к изменению механических свойств основного металла в сторону ухудшения из-за нагрева места шва;

· из-за неоднородного нагрева возникают остаточные напряжения и, как следствие этого, остаточные деформации;

· сварные соединения могут иметь существенную анизотропию свойств в сварном шве;

· в таких соединениях возникают местные напряжения, которые существенно влияют на прочность, особенно в условиях переменного нагружения;

· высокая концентрация напряжений и другие неблагоприятные факторы приводят к малой долговечности сварных соединений при переменной внешней нагрузке и особенно в условиях ударного нагружения;

· контроль качества сварного шва достаточно сложен и не всегда экономически оправдан.

Основные типы сварных соединений. По виду взаимного расположения свариваемых деталей сварные соединения выполняются:

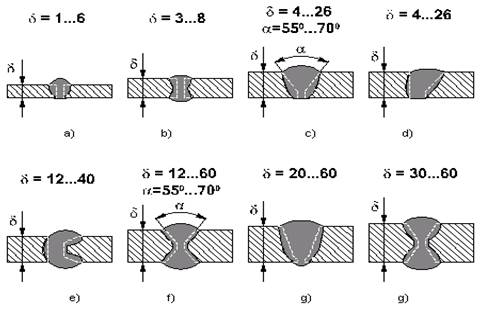

· Стыковыми, когда детали привариваются их торцевыми поверхностями (рис. 10.2). Эти соединения являются наиболее рациональными, так как их прочность равна прочности основного металла. Для практической реализации этих соединений, в зависимости от толщины , необходимо обработать соответствующим образом кромки соединяемых деталей (рис. 10.2.a - h; приведено в мм). При этом форма обрабатываемых кромок способствует более успешному формированию сварного шва. Стыковой шов совпадает по форме с торцовым сечением свариваемых деталей.

Рис. 10.2

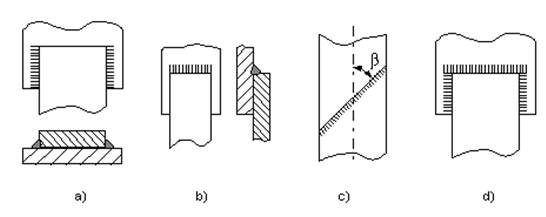

Нахлесточными, когда боковые поверхности частично перекрывают друг друга (рис. 10.3). Соединения этого типа выполняются угловыми швами, которые имеют форму, близкую к равнобедренному треугольнику. В зависимости от расположения относительно внешней силы швы бывают:

- фланговыми, когда сила параллельна шву (рис. 10.3a);

- лобовыми, когда сила перпендикулярна шву (рис.10.3b);

- косыми, когда сила наклонна относительно шва (рис. 10.3c);

- комбинированными - фланговыми и угловыми (рис. 10.3d).

Рис. 10.3

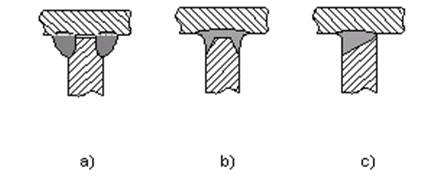

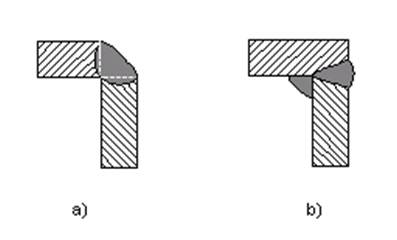

· Тавровыми, когда соединяемые элементы перпендикулярны, или, очень редко, наклонны (рис. 10.4). Тавровые соединения могут быть выполнены как угловым (рис. 10.4a), так и стыковым швами (рис. 10.4b,c). Угловые швы могут быть расположены либо с обеих сторон (рис. 10.4a), либо с одной.

Рис. 10.4

· Угловыми, когда соединяемые элементы перпендикулярны или наклонны друг к другу и привариваются по кромкам (рис. 10.5). Такое сварное соединение представляет собой разновидность таврового, поэтому методики их расчета совпадают.

Рис. 10.5

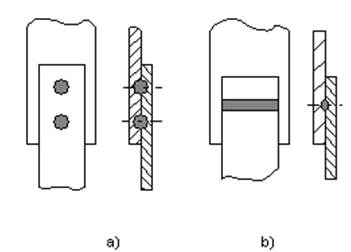

· Соединениями точечной сваркой, которая применяется для сваривания тонких деталей, нагруженных силовыми факторами в плоскости соединения (рис. 10.6a). Такое соединение не рекомендуется использовать для сварки деталей толщиной более мм. Точечная сварка используется для соединения прочных и высокопрочных углеродистых сталей различных сплавов, особенно алюминиевых и титановых. Соединения точечной сваркой допускают наличие отрывающих сил, но нагружения такого вида по возможности следует избегать, так как при этом прочность соединения существенно снижается.

Если толщина свариваемых деталей более 2..3 мм, то точки заменяют сплошным швом (рис. 10.6b).

Рис. 10.6

Расчет и проектирование сварных соединений при постоянной нагрузке.Методы расчета и проектирования сварного соединения при постоянной внешней нагрузке зависят от типа соединения, способа сварки и вида шва. При выполнении этих расчетов следует переходить от реального сварного соединения к модели, с той или иной степенью достоверности приближенно описывающей это соединение.

Модели, принятые для расчета сварных соединений при постоянной нагрузке. Кроме общих предположений, характерных для расчета прочности вообще, при построении моделей сварных соединений имеются некоторые допущения, свойственные именно этому типу соединений, а именно:

· свариваемые детали считаются недеформируемыми по сравнению с податливостью швов;

· не учитываются концентрации напряжений, наличие которых характерно для мест резкого изменения формы, а расчет выполняется только по номинальным напряжениям;

· материал шва считается однородным и изотропным;

· деформации считаются малыми и пропорциональными напряжениям;

· сечения, которые до начала деформирования были плоскими, сохраняют форму.

Помимо перечисленных предположений, в дальнейшем мы будем опираться на принцип суперпозиции, или независимого действия сил, согласно которому суммарный результат воздействия на механическую систему определяется суммой воздействий каждого из силовых факторов.

Принятые допущения существенно облегчают задачу проектирования сварных соединений, позволяя разработать методы аналитического и автоматизированного расчетов произвольных схем размещений швов при произвольном нагружении.

Погрешности, которые возникают в рамках используемых моделей, следует учитывать введением коэффициентов запаса прочности. Существенная доля погрешности вносится при предположении об абсолютной жесткости соединяемых деталей и податливости сварных швов. Особенно сильно это сказывается при проектировании сварных швов и сварке тонких деталей.

Отдельные допущения можно снять, если в качестве инструмента для выполнения расчета использовать МКЭ. Однако следует отметить, что МКЭ используется исключительно при выполнении проверочного расчета, для проведения которого необходимо знать геометрию соединения и хотя бы приближенные линейные размеры. С этой целью в качестве первого приближения для выполнения расчета можно использовать предлагаемые выше упрощенные инженерные методы, переходя затем к МКЭ.

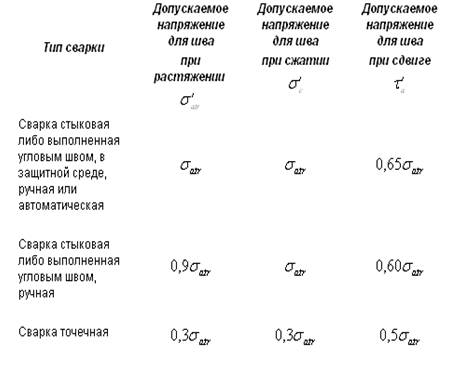

Выбор допускаемых напряжений при расчете статической прочности сварных соединений. Расчет статической прочности сварных соединений мало чем отличается от расчета прочности деталей вообще. К особенностям следует отнести то, что величины допускаемых напряжений при расчете сварных соединений принимаются заниженными по сравнению с аналогичными значениями, принятыми при расчете монолитных деталей. Рекомендованные значения допускаемых напряжений для сварных швов при статической нагрузке (по отношению к допускаемому нормальному напряжению при растяжении основного материала) приведены в таблице 10.1.

Допускаемое напряжение при растяжении σatr определяется как отношение предела текучести σТ основного металла к коэффициенту запаса прочности s. Рекомендованные значения коэффициента запаса лежат в диапазоне 1,3…1,5 (при сварке высокоуглеродистых и легированных сталей следует выбирать наибольшие значения коэффициента запаса из указанного диапазона). В том случае, если свариваются металлы с различными механическими свойствами, то расчет допускаемых напряжений ведется для материала, обладающего наименьшим значением предела текучести.

Статическая прочность деталей, соединенных стыковым швом. Расчет статической прочности стыковых сварных соединений отличается от соответствующей процедуры для монолитных деталей (балок, рам, пластин и других деталей, не имеющих сварных швов) только выбором допускаемых напряжений. Приближенное решение задачи расчета статической прочности сварного шва сводится к последовательному выполнению следующих операций:

· определение центра тяжести геометрической фигуры, образованной стыковым швом, и положения главных осей методами механики;

· перенос точки приложения действующих силовых факторов в найденный центр тяжести, в результате которого задача расчета прочности сварного соединения сводится к задаче центрального нагружения этого соединения тремя силами и тремя моментами ;

· расчет напряжений, вызываемых каждым из силовых факторов в текущей i-ой точке сечения сварного шва;

· определение эквивалентных напряжений в текущей точке по одной из гипотез прочности, в результате чего получаем набор напряжений в каждой точке сечения сварного шва;

· анализ полученных напряжений и выбор наиболее напряженной точки;

· расчет коэффициента запаса статической прочности по наибольшим номинальным эквивалентным напряжениям.

Таблица 10.1.

Допускаемые напряжения для расчета статической

прочности сварных соединений

Расчет прочности соединений встык сводится к определению коэффициента запаса прочности, т. е. представляет собой проверочный расчет. Если по результатам проверочного расчета статическая прочность оказывается неудовлетворительной, то следует увеличить площадь шва. В отдельных случаях можно в явном виде найти один из геометрических размеров при фиксированных остальных. В общем случае расчеты прочности по номинальным напряжениям могут быть выполнены только численными методами с использованием современных компьютерных программ.

Нужно стремиться к созданию равнопрочных соединений, для которых все точки сварного шва имеют равные напряжения. На практике это условие реализовать крайне трудно, но стремление к равнопрочности экономически целесообразно.

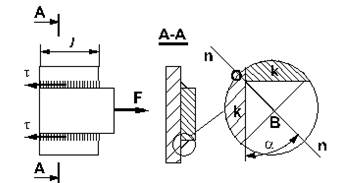

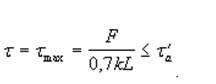

Расчет соединений, выполненных угловыми швами.Угловыми швами выполняются нахлесточные, тавровые и угловые соединения. Рассмотрим подробно особенности расчета каждого из этих соединений. Вариант нахлесточного соединения с двумя фланговыми угловыми швами представлен на рис. 10.7. Геометрически угловой шов можно характеризовать катетом к (значение катета в машиностроительных конструкциях рекомендуется выбирать из диапазона к от 3 до 20 мм). Для такого соединения характерно то, что разрушение углового шва происходит по наклонным сечениям n-n , проведенным под углом 45 градусов, поскольку площадь сечения шва, расположенного под этим углом, минимальна. Напряженное состояние для сварных соединений такого типа можно интерпретировать как чистый сдвиг, так как никаких других напряжений, кроме напряжений сдвига , здесь нет. Площадь опасного сечения, как следует из рисунка, равна A = l k cos α, где l - длина шва, следовательно, приближенное значение площади шва в опасном сечении при может быть определено по формуле A ≈ 0,7 l k.

Рис. 10.7

Значение наибольших касательных напряжений находится из уравнения равновесия, которое при условии постоянного характера распределения напряжения по длине шва имеет вид

1,4 l k τ = F, (10.1)

Периметр шва L = 2 l .

Расчет на прочность в этом случае сводится к определению касательных напряжений и сравнению их с допускаемым значением , а именно

Как правило, при изготовлении сварных соединений имеет место проплавление, что несколько увеличивает площадь сопротивления сдвигу. В этом случае вместо числового коэффициента можно брать 0,8 и даже 1, но такая замена требует дополнительных обоснований и на практике используется редко.

При записи формулы (10.1) предполагалось, что напряжения по длине шва распределены равномерно. В то же время если отказаться от предположения абсолютной жесткости свариваемых деталей, то становится очевидным, что из-за неравномерности собственных деформаций деталей сопряженные с ними элементы шва нагружаются неравномерно. Очевидная неравномерность распределения напряжений, однако, игнорируется при выполнении приближенных расчетов, принятых в инженерной практике. Для того чтобы уменьшить неравномерность по длине флангового шва, не рекомендуется выполнять шов длиной более 60 k.

Более сложная картина распределения напряжений наблюдается при нагружении нормальной силой лобового шва (рис. 5.2.11). Опасными сечениями в этом случае нагружения оказываются наклоненные под углом . В опасном сечении кроме касательных напряжений действуют и нормальные. Кроме того, сам лобовой шов является сильным концентратором. При определении статической прочности расчет выполняется по номинальным напряжениям, а наличие концентратора учитывается только при переменных во времени нагрузках. Так как разрушение таких швов происходит по наклонным (под углом ) линиям, то в предположении равномерности нагружения шва по его длине из уравнения равновесия следует

Рис. 10.8

Очевидно, что расчет статической прочности в условиях подобного нагружения следует проводить по эквивалентным нормальным напряжениям. Тем не менее и для лобовых швов применяется методика расчета, согласно которой учитываются только касательные напряжения, что и для фланговых. Такой приближенный подход назовем методом учета касательных напряжений. Применение этого метода основано на следующих допущениях:

· направление действия касательных напряжений считается совпадающим с плоскостью стыка, а ошибка, которая при этом получается, идет в запас прочности;

· действием нормальных напряжений в опасном сечении пренебрегаем.

Лобовые и фланговые швы в чистом виде встречаются крайне редко. Как правило, реальный шов является комбинированным. Кроме того, само разделение сварных швов на лобовые и фланговые носит чисто условный характер и используется только для демонстрации различий их напряженных состояний. Эти обстоятельства вынуждают унифицировать методику выполнения расчетов фланговых и лобовых швов. Поэтому в дальнейшем мы эти понятия не применяем, а при расчете касательных напряжений под величиной, стоящей в знаменателе, будем подразумевать общую площадь всех швов в опасном сечении.

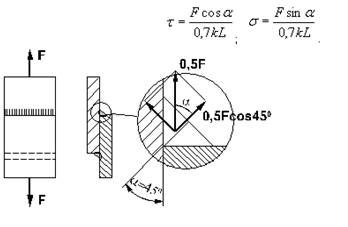

В случае нагружения нахлесточного соединения моментом вращения, вызывающим напряжения сдвига, задача расчета прочности может быть решена с использованием методов, для кручения брусьев произвольной геометрической формы. Нахлесточное соединение в опасном сечении представляет собой тонкую полосу толщиной δ = 0,7 k, совпадающую по конфигурации со сварным швом. Следовательно, такое сечение можно представить как разомкнутое контурное, распределение касательных напряжений для которого описывается с помощью гидродинамической аналогии. При этом наибольшие касательные напряжения параллельны линии контура и определяются по формуле:

Рис. 10.9

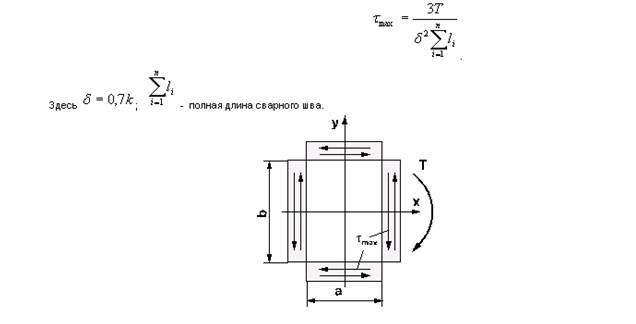

В качестве примера рассмотрим кручение сварного шва с геометрическими размерами a и b , нагруженного моментом вращения T. Условие статической прочности этого соединения можно записать в виде

Рис. 10.10

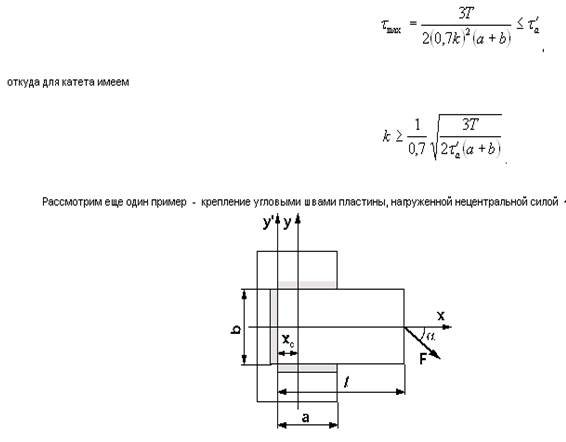

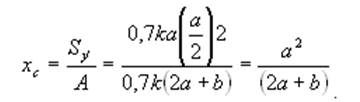

При таком способе нагружения сварной шов в опасном сечении несимметричен, поэтому решение задачи целесообразно начать с переноса всех силовых факторов в центр тяжести сечения, координата которого определяется по формуле :

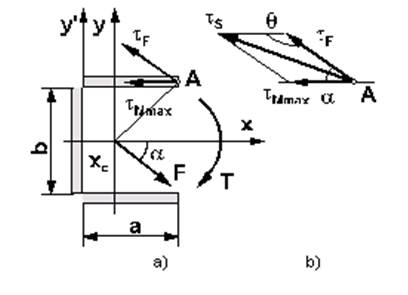

В результате приведения приходим к эквивалентному нагружению, которое по своему силовому воздействию равноценно исходному (рис. 10.11). Каждый из изображенных силовых факторов приводит к возникновению напряжений, которые можно рассматривать независимо друг от друга.

Рис. 10.11.

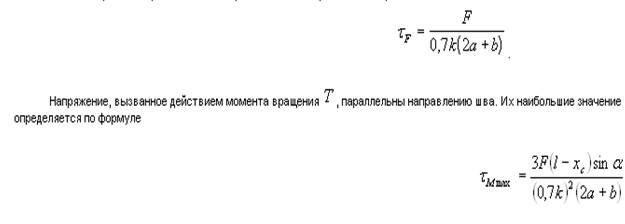

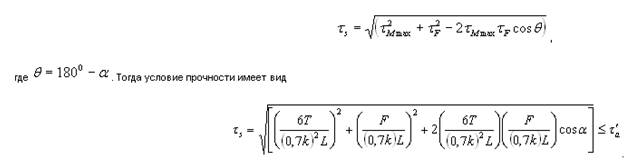

Согласно принятым ранее предположениям полагаем, что касательное напряжение от внешней силы направлено противоположно приложенной силе, постоянно и равно

Из всей совокупности точек сварного шва следует выбрать наиболее нагруженные, которые и являются предметом дальнейшего рассмотрения. Очевидно, что к числу наиболее нагруженных точек следует отнести и точку А (рис. 10.11a), поскольку угол между векторами напряжений здесь наименьший, и, следовательно сумма от сложения компонент напряжений должна быть максимальной (результат сложения двух векторов показан на рис. 10.11b).

Модуль результирующего вектора по теореме косинусов равен

Последняя формула записана в общем виде, так как любое нагружение, независимо от числа приложенных силовых факторов, можно свести к эквивалентному нагружению главным вектором сдвигающих сил, приложенным под некоторым углом в центре тяжести шва, и главным моментом вращения.

Расчет тавровых соединений.Методы расчета тавровых соединений, выполненных угловыми швами и сваркой встык, принципиально различаются.

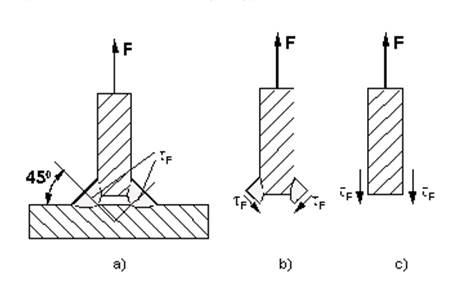

Рассмотрим вначале вариант действия центральной силы на тавровое соединение с угловым швом (рис. 10.12). При таком варианте внешнего нагружения разрушение сварного соединения начинается в точках, лежащих на плоских площадках, расположенных под углом в 45 градусов (рис. 10.12a), так как площадь сопротивления нагружению здесь минимальна. Напряжения, действующие по площадкам и вызывающие их разрушение, обозначим через τF (рис. 10.12b). Как и ранее, углом наклона напряжений сдвига будем в дальнейшем пренебрегать, тем самым упрощая расчетную модель (рис. 10.12c). При таких допущениях напряжения можно рассчитать по формуле, полученной из уравнения равновесия

Рис. 10.12

τF = F/ (0,7 k L),

где L = 2 l - полная длина шва. Таким образом, тавровые соединения, выполненные угловыми швами, рассчитываются аналогично нахлесточным.

Из условия прочности можно определить значение катета шва, т. е. провести проектировочный расчет.

В том случае, если соединение выполняется стыковым швом, то полученное напряженное состояние полностью аналогично рассмотренному выше соединению встык.

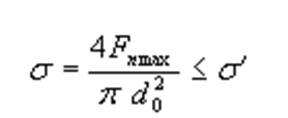

Расчет соединений, полученных контактной сваркой.Сварное соединение, выполненное контактной сваркой, представляет собой совокупность проплавленных участков в форме цилиндров равного диаметра. Расчет этих соединений ведется по касательным напряжениям, а в отдельных случаях и по нормальным. В результате проектировочного расчета соединений точечной контактной сваркой определяется диаметр наиболее нагруженной точки. Конструктивно точечные участки сварки, как правило, располагаются в ряд с определенным шагом по вертикали и горизонтали, однако такой порядок не является обязательным.

При выполнении расчета соединения этого типа соединяемые детали представляются абсолютно жесткими. При таком предположении сопротивление внешней нагрузке оказывают места проплавления, которые в поперечном сечении можно представить в виде набора окружностей. Нагрузка, которую воспринимает каждая из точек сварного соединения, зависит от вида внешнего нагружения и месторасположения этой точки. Условие прочности по допускаемым напряжениям на сдвиг в случае действия наибольшей сдвигающей силы записывается как

где τ и τ’ - соответственно фактическое напряжение сдвига в наиболее напряженной точке и величина допускаемого напряжения сдвига для рассматриваемого случая. По результатам прочностного расчета можно определить диаметр наиболее нагруженной точки сварного шва.

В случае, когда на сварную точку действует нормальное к поверхности стыка усилие Fn ma[, условие прочности приобретает вид

где σ и σ ‘- фактическое нормальное напряжение в наиболее напряженной точке сварного соединения и величина допускаемого напряжения для рассматриваемого случая соответственно.

Если точечное сварное соединение воспринимает одновременно сдвигающую и отрывающую нагрузки, расчет прочности выполняется по эквивалентным напряжениям.

При толщине свариваемых деталей больше 3 мм рекомендуется вместо точечной сварки использовать шовную. Методика расчета статической прочности соединения, выполненного шовной сваркой, не отличается от методики расчета стыковых сварных соединений.

Дата добавления: 2020-02-05; просмотров: 387;