Общие сведения об автоматизированных системах механообработки

Тема 1.1 Автоматические линии станков

Автоматическая линия — это система станков, расположенных по ходу технологического процесса, для автоматического преобразования заготовки в готовую деталь посредством выполнения различных технологических, контрольных, сборочных и других операций с автоматическим перемещением обрабатываемых деталей от станка к станку и перезакреплением или перебазированием их непосредственно в приспособлениях станков или в специальных приспособлениях-спутниках.

Классификация автоматических линий

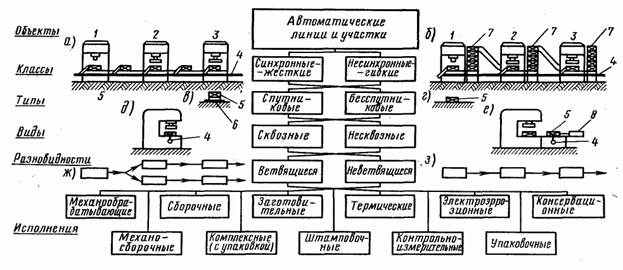

В таблице 1 приведена разработанная в ЭНИМСе классификация линий по основным признакам.

Таблица 1 – Классификация автоматических линий и участков

По принципу работы линии подразделяют на два класса: синхронные - жесткие и несинхронные - гибкие. (На рисунках таблицы 1: 1, 2, 3 - станки; 4-транспортер; 5 - изделие; 6 - спутник; 7 - накопитель; 8 - питатель.)

В синхронной автоматической линии заготовки во время обработки передаются непосредственно от одного станка к другому без транспортировки в магазины-накопители или бункера (схема а, таблица 1). Станки объединены жестким транспортом и образуют прямоточную (неветвящуюся) линию или отдельные секции линий с ветвящимися потоками (схемы з и ж, таблица 1). Автоматические линии такого типа могут состоять как из одно-, так и из многопозиционных станков со сквозным или несквозным транспортом (схемы д и е, таблица 1). Сквозной транспорт является наиболее простым, поэтому линии с таким транспортом получили наибольшее распространение.

Линии с несквозным (верхним и фронтальным) транспортом проектируют в том случае, если конструкции станков не позволяют осуществить сквозную транспортировку изделий. Недостатком таких транспортных решений является их сложность и необходимость иметь на каждой рабочей позиции свое загрузочно-разгрузочное устройство.

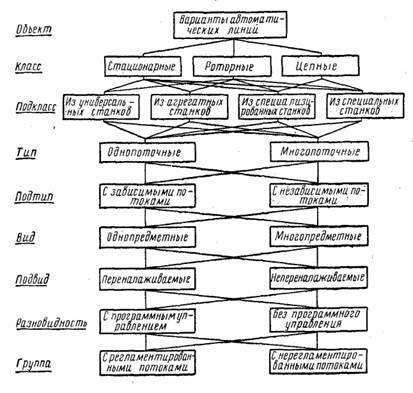

По характеру транспортировки изделий в процессе обработки или сборки их можно подразделить на линии стационарные, роторные и цепные (таблица 2). Стационарные линии характеризуются тем, что детали в процессе обработки не изменяют своего положения относительно станка и лишь после того, как закончено выполнение обработки на очередной позиции, они транспортируются на следующую. На линиях роторных и цепных детали перемещаются непрерывно. Каждый станок-ротор вращается непрерывно вокруг своей оси с определенной скоростью. При этом обработка деталей совмещается с транспортировкой. Часть времени их перемещения сочетается с обработкой, остальное идет на подвод и отвод инструмента и передачу деталей от одного станка-ротора к другому.

Таблица 2 – Классификация вариантов автоматических линий по конструктивно-компоновочным признакам

Несинхронные линии (схема б, таблица 1) состоят из станков, каждый из которых снабжен бункером (или магазином-накопителем) для хранения деталей и автоматическим загрузочно-разгрузочным устройством. Благодаря гибкой связи станки могут работать независимо и линии строят либо прямоточными, либо по принципу ветвящегося потока (схемы з и ж, таблица 1) из одно- или многопозиционных станков.

Линии с жесткой и жестко-гибкой связью создают как с приспособлениями-спутниками, так и без них (схемы в и г, таблица 1).

Одним из основных признаков линии является ее технологическое назначение. По этому признаку линии подразделяются на линии для выполнения одного вида операций (например, для механической обработки деталей, сборки узлов, термообработки и т. д.) и линии для выполнения нескольких видов операций (механическая обработка сочетается со сборочными операциями, контролем, упаковкой и т. д.). Такие линии по своему технологическому назначению можно считать комбинированными.

Несмотря на то, что в последние годы появились линии, сочетающие различные виды операций, подавляющее большинство линий в машиностроительной промышленности предназначено для механической обработки деталей.

По типу применяемого оборудования автоматические линии подразделяются на четыре группы (таблица 2): линии из универсальных, агрегатных, специализированных и специальных станков.

Линии из агрегатных станков, так же как и линии из специализированных станков серийного производства (например, многорезцовые одношпиндельные и многоинструментные многошпиндельные токарные полуавтоматы, фрезерные, зубообрабатывающие, шлифовальные и другие станки, встраиваемые в автоматические линии), применяют при крупносерийном и массовом изготовлении изделий. При этом, как правило, линии из станков токарно-шлифовальной группы применяют для обработки деталей типа тел вращения, линии из агрегатных станков — для корпусных деталей типа рычагов, дисков, цилиндров, в большинстве случаев неподвижных в процессе обработки.

При серийном и мелкосерийном характере производства применяют линии из универсальных станков. В этих условиях необходима частая переналадка оборудования на изготовление ряда однотипных деталей. Универсальные станки по сравнению со специальными многоинструментными создают возможность быстрой переналадки линии на изготовление других деталей, обрабатываемых по тому же технологическому маршруту, но отличающихся размерами, формой и требующих других режимов обработки. Если такая переналадка необходима через короткие промежутки времени, иногда несколько раз в смену, т. е. при обработке деталей мелкими партиями, создаются линии из универсальных станков с программным управлением. В этих случаях программа не только автоматически управляет работой станков, но и осуществляет их переналадку при переходе на новые детали.

Линии из специальных станков и устройств проектируют для массового производства и применяют, когда деталь не может быть по тем или иным причинам обработана на станках, выпускаемых серийно.

Линии из непрерывно вращающихся роторов (линии роторного типа) также применяются только в массовом производстве, так как они обеспечивают очень высокую производительность и не окупаются при недостаточной загрузке. Эти линии используют при обработке простых по конструкции деталей, требующих для полной обработки небольшого количества переходов.

Компоновки автоматических линий

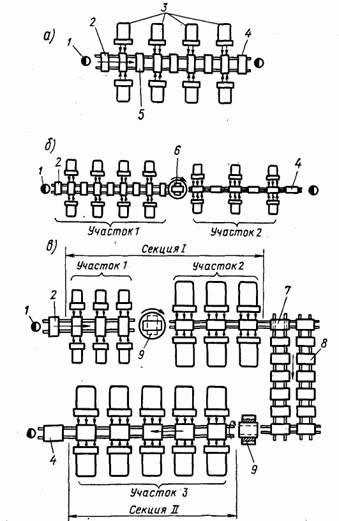

Наиболее простой вариант компоновки автоматической линии показан на рисунке 1а, где станки обрабатывают детали с одной или нескольких сторон. В начале линии рабочий устанавливает заготовку на загрузочную позицию, а транспортер подает ее на первую рабочую позицию. После обработки инструментами двух силовых головок деталь перемещается к следующей позиции. В конце линии второй рабочий снимает обработанные детали и передает их на следующие операции или на сборку.

Сложные по конструкции детали должны обрабатываться с четырех или с шести сторон. Для этого проектируют линии из двух-трех участков, а между ними помещают устройства для поворота деталей. На линии, показанной на рисунке 1б, деталь обрабатывают с четырех сторон, а сама линия состоит из двух участков. В конце участка 1 деталь широкой стороной попадает на поворотный стол, поворачивается на 90° и поступает на следующий участок узкой стороной.

Обе эти линии (см. рисунок 1а б) относятся к безбункерным прямоточным автоматическим линиям из однопозиционных станков с жесткой связью.

Если нужно обработать деталь с шести сторон, автоматическая линия получается еще более сложной (рисунок 1в). Здесь после первого участка деталь поворачивается на 90° в горизонтальной плоскости, а после обработки на втором участке — на 90° в вертикальной плоскости. Поскольку в таких сложных линиях работает большее количество станков, остановка каждого из них может привести к остановке всей линии. Чтобы уменьшить простои каждого участка, между ними в магазине или бункере размещают небольшой запас деталей. Это позволяет в течение некоторого времени работать одному участку линии при остановке другого. Такой запас деталей имеется и на этой линии, он размещается на транспортере, соединяющем участки 2 и 3.

Рисунок 1 - Схемы автоматических линий для обработки деталей:

1 - рабочий; 2 - загрузка детали; 3 - рабочие позиции; 4 - выгрузка детали; 5 - промежуточные позиции; 6 - поворотный стол; 7 - поперечный транспортер; 8 - накопитель деталей; 9 - кантователь детали

Существуют и другие наиболее сложные компоновочные схемы автоматических линий.

| <== предыдущая лекция | | | следующая лекция ==> |

| Приборы электродинамической и ферродинамической системы. | | | Процесс принятия управленческих решений: понятие и подходы |

Дата добавления: 2018-11-26; просмотров: 1278;