Определение сил, действующих на нож P. A., и мощности на привод ножа. Построение диаграмм сил и мощности.

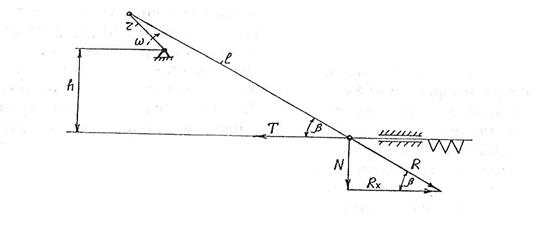

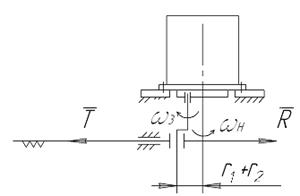

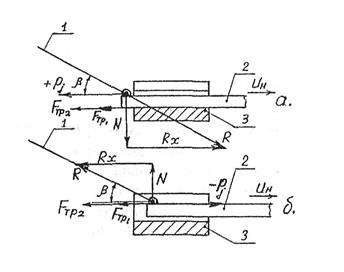

При работе режущего аппарата на его нож (рис. 13) действует сила сопротивления движению ножа Т и движущая сила R, приложенная к головке ножа от механизма привода через шатун (а), колебательный рычаг (б), или шейку кривошипа вала сателлита (в). Для устойчивой работы ножа и всего режущего аппарата необходимо постоянное соблюдение условия равновесия

(

(  )

)

где  – значение модуля силы сопротивления движению ножа в любой точке по его ходу;

– значение модуля силы сопротивления движению ножа в любой точке по его ходу;  – значение модуля горизонтальной составляющей движущей силы в той же точке по ходу ножа. (

– значение модуля горизонтальной составляющей движущей силы в той же точке по ходу ножа. (  – значение модуля движущей силы).

– значение модуля движущей силы).

Сила сопротивления движению ножа Т складывается из трех составляющих:

, (17)

, (17)

где Рср – среднее значение силы сопротивления стеблей срезу, Н;  – сила инерции ножа, Н; Fтр – сила трения ножа о пальцевый брус, Н.

– сила инерции ножа, Н; Fтр – сила трения ножа о пальцевый брус, Н.

Среднее значение силы сопротивления растений срезу определяют по зависимости

, (18)

, (18)

где  – удельная работа на срез растений с единицы площади (м2, см2); Z – количество сегментов на ноже; хр – длина пути, проходимого ножом (сегментом) от начала до конца резания, см; fн – площадь нагрузки режущего аппарата, см2.

– удельная работа на срез растений с единицы площади (м2, см2); Z – количество сегментов на ноже; хр – длина пути, проходимого ножом (сегментом) от начала до конца резания, см; fн – площадь нагрузки режущего аппарата, см2.

Для зерновых колосовых культур  или

или

Для трав  или

или

Количество сегментов Z на ноже определяют по выражению

(19)

(19)

где В – ширина захвата режущего аппарата; t – шаг режущей части.

а

б в

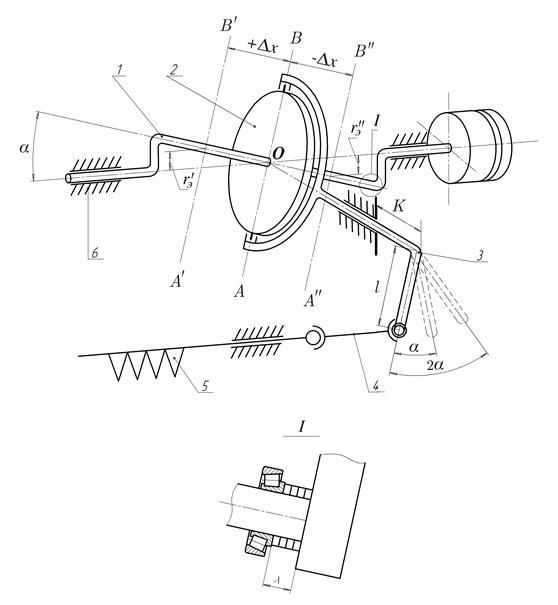

Рис. 13 (а, б, в). Схема сил, действующих на нож режущего аппарата с механизмами привода ножа:а – кривошипно-ползунным; б – МКШ; в – планетарным.

Путь хр (перемещение), проходимый ножом от начала до конца резания, необходимо взять из диаграммы скоростей резания (рис. 3) – расстояние А1А2 и А3А4.

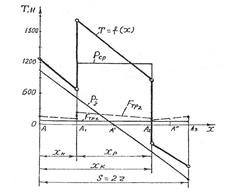

Поскольку в уравнение для определения Рср не входит независимая переменная х график этой силы – отрезок прямой линии, параллельной оси абсцисс (ОХ), в пределах рабочего перемещения сегмента (хр).

Для режущих аппаратов 2t = 2t0 = S и t = 2t0 = S, у которых каждый сегмент при одном ходе срезает растения у двух пальцев с площадей fн1, и fн2, необходимо определять две силы сопротивления растений срезу:

- у первого пальца  ;

;

- у второго пальца  .

.

На графике обе силы представлены отрезками прямых, параллельных оси абсцисс, в пределах рабочего хода хр1 (Рср1) и хр2 (Рср2).

Силу инерции ножа в функции его перемещения  находят по зависимостям :

находят по зависимостям :  , (20 а)

, (20 а)

, (20 б)

, (20 б)

, (20 в)

, (20 в)

где mн = mн 0В – масса ножа, кг (mн 0 = 2…2,4 кг/м – масса одного метра длины ножа – удельная масса); В – ширина захвата режущего аппарата, м; r – радиус кривошипного вала механизма привода ножа, м;  – угловая скорость кривошипного вала, с-1; l – длина колебательного рычага МКШ, м; α – угол отклонения наклонной шейки ведущего вала МКШ, град; (r1 + r2) – сумма радиусов планетарного привода, м; wн – угловая скорость водила планетарного привода, с-1.

– угловая скорость кривошипного вала, с-1; l – длина колебательного рычага МКШ, м; α – угол отклонения наклонной шейки ведущего вала МКШ, град; (r1 + r2) – сумма радиусов планетарного привода, м; wн – угловая скорость водила планетарного привода, с-1.

Так как независимая переменная х входит в уравнение в первой степени и со знаком минус, функции  линейные убывающие. Для построения графика изменения силы инерции в функции перемещениях ножа (прямая линия) достаточно определить значения

линейные убывающие. Для построения графика изменения силы инерции в функции перемещениях ножа (прямая линия) достаточно определить значения  в двух точках по ходу ножа, например в точке А:х = 0 (начало хода) и Ак:х = 2r либо х = 2lsinα либо х = 2(r1+r2) (конец хода):

в двух точках по ходу ножа, например в точке А:х = 0 (начало хода) и Ак:х = 2r либо х = 2lsinα либо х = 2(r1+r2) (конец хода):

.

.

либо  х = 2lsinα Рjк= –mн∙lsinα∙w2

х = 2lsinα Рjк= –mн∙lsinα∙w2

Рj0= mн∙(r1 + r2) wн2 х = 2(r1 + r2) Рjк= –mн∙(r1 + r2)∙wн2

Сила трения ножа о элементы пальцевого бруса при кривошипно-ползунном механизме привода складываются из двух составляющих:

Fтр = Fтр1 + Fтр2. (21)

Составляющая Fтр1 возникает от силы тяжести ножа между соприкасающимися нижними поверхностями элементов движущегося ножа и верхними поверхностями неподвижных элементов пальцевого бруса. Ее величину находят по выражению

Fтр1 = Gн f ′, (22)

где Gн = mнg – сила тяжести ножа, Н; f ′ – коэффициент трения ножа по элементам пальцевого бруса.

Значение коэффициента трения необходимо выбирать в пределах f ′ = 0,50…0,75 (трение стали по стали в абразивной среде и в условиях неучтенных защемлений от деформации ножа и пальцевого бруса).

График силы Fтр1 – прямая линия, параллельная оси абсцисс.

Составляющая Fтр2 возникает от прижатия головки ножа к направляющей корпуса жатки шатуном с силой N (рис. 13).

Fтр2 = Nf, (23)

где f = 0,2…0,3 – коэффициент трения (сталь по стали в абразивной среде).

Сила N прижатия головки ножа к направляющей  или с учетом условия

или с учетом условия

,

,

где  – угол наклона шатуна к плоскости режущего аппарата.

– угол наклона шатуна к плоскости режущего аппарата.

В развернутом виде зависимости для нормальной силы имеют вид

, (20)

, (20)

а силы трения

. (21)

. (21)

Для построения графиков  и

и  значения составляющей

значения составляющей  необходимо определить хотя бы в характерных точках одного хода ножа. У аппарата нормального резания с одинарным пробегом ножа (t = t0 = S) таких точек четыре (рис. 3а): A0 – начало хода (х 0= 0), A1 – начало резания (х1 = хн), A2 – конец резания (х2 = хк), Aк – конец хода (хк = S).

необходимо определить хотя бы в характерных точках одного хода ножа. У аппарата нормального резания с одинарным пробегом ножа (t = t0 = S) таких точек четыре (рис. 3а): A0 – начало хода (х 0= 0), A1 – начало резания (х1 = хн), A2 – конец резания (х2 = хк), Aк – конец хода (хк = S).

У аппаратов нормального резания с двойным пробегом ножа (2t = 2t0 = S) и низкого резания (t = 2t0 = S) их шесть (рис. 3б, в). К отмеченным четырем добавляются две: – начало (х3 = хн2) и конец (х4 = хк2) резания у второго пальца (A3 и A4).

Значения сил Рср, Рj и Fmp1 в каждой из характерных точек по ходу ножа берут из соответствующих графиков или рассчитывают, подставляя в зависимость  соответствующую характерной точке координату х.

соответствующую характерной точке координату х.

Величину угла  определяют из схем механизма привода ножа, соответствующих нахождению ножа в каждой из характерных точек.

определяют из схем механизма привода ножа, соответствующих нахождению ножа в каждой из характерных точек.

При построении схем механизмов привода ножа необходимо самостоятельно выбрать величину дезаксиала h = (2…3)∙r, либо h = (5…7)∙r.

В зависимости от выбранного дезаксиала определить длину шатуна l:

l = (9…10) ∙r  (h = (2...3) ∙r)

(h = (2...3) ∙r)

и l = (15...25) ∙r  (h = (5...7) ∙r)

(h = (5...7) ∙r)

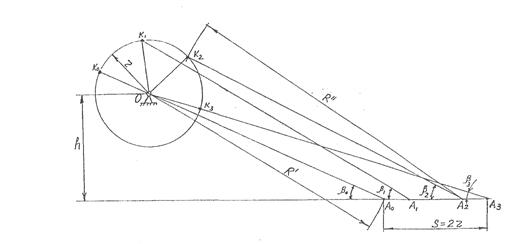

Построение начинают с нанесения горизонтали (проекция плоскости режущего аппарата) и центра (0) кривошипного вала на выбранной высоте (дезаксиале h) от нее (рис. 14). Масштаб построения от 1:2,5 до 1:5.

Из центра 0 провести окружность радиуса r. Определить вспомогательный радиус R′ = l – r и им из центра 0 сделать засечку на горизонтали справа от

центра. Полученная точка А0 будет левым крайним положением ножа. Соединяя полученную точку А0 с центром 0 прямой линией и продлив линию за центр до пересечения с дугой окружности (точка к0) найдем положение всех звеньев механизма привода ножа (кривошип Ок0 и шатун к0А0 расположены по одной линии, но направлены в противоположные стороны) и угол наклона шатуна  .

.

От точки А0 отложить вправо в выбранном масштабе величину хода ножа S = 2r и расстояние до точек начала и конца резания (А1 и А2 для аппарата

t = t0 = S или А1, A2, A3, A4 – 2t = 2t0 = S и t = 2t0 = S), используя диаграммы скоростей резания (рис. 3).

Соединив центр 0 с точкой конца хода ножа (А3 – аппарат t = t0 = S или А5 – 2t = 2t0 = S и t = 2t0 = S), найдем положение механизма привода в крайнем правом положении ножа (кривошип Ок3 или Ок5 и шатун к3А3 или к5А5 расположены по одной линии и направлены в одну сторону) и величину угла  или

или  .

.

Рис.14. Схемы механизма привода ножа

Затем вспомогательным радиусом R" = l из точек А1 и А2 (t = t0 = S) или из точек А1, A2, A3 и A4 (2t = 2t0 = S и t = 2t0 = S), как из центров, сделать засечки на дуге окружности радиуса r. Соединив найденные точки к1, к2 (к1, к2, к3 и к4) прямыми линиями с центром кривошипного вала (0) и точками А1, A2 (А1, A2, A3, A4), получим положения механизма привода в точках начала и конца резания ножа, а также искомые значения угла  ,

,  (

(  ,

,  ,

,  ,

,  ).

).

Поскольку силы сопротивления растений срезу возникают в начале и перестают действовать в конце резания значение силы Fmp2 в каждой из точек А1 и А2 (аппарат t = t0 = S) или А1, A2, A3 и A4 (аппараты 2t = 2t0 = S и t = 2t0 = S) необходимо считать по два раза – бесконечно близко слева и бесконечно близко справа от точки.

ПРИМЕР. Режущий аппарат t = t0 = S.

;

;  ;

;

;

;  .

.

) При отрицательном значении алгебраической суммы (

) При отрицательном значении алгебраической суммы (  ) необходимо брать ее модуль.

) необходимо брать ее модуль.

Таким образом, для аппаратов t = t0 = S силу трения Fmp2 необходимо считать минимум шесть, а для 2t = 2t0 = S и t = 2t0 = S – десять раз.

Алгебраическая сумма сил (  ) может иметь как положительное (первая половина хода ножа, а также в пределах хр во второй половине хода), так и отрицательное значение (за пределами участка хр во второй половине хода, где

) может иметь как положительное (первая половина хода ножа, а также в пределах хр во второй половине хода), так и отрицательное значение (за пределами участка хр во второй половине хода, где  ). Если указанная сумма сил имеет положительное значение, то сила Rx (рис. 15а) направлена в сторону движения ножа, а нормальная сила N вниз, прижимая головку к направляющей. Сила трения Fmp2 возникает между поверхностью направляющей и нижней поверхностью головки ножа.

). Если указанная сумма сил имеет положительное значение, то сила Rx (рис. 15а) направлена в сторону движения ножа, а нормальная сила N вниз, прижимая головку к направляющей. Сила трения Fmp2 возникает между поверхностью направляющей и нижней поверхностью головки ножа.

Отрицательное значение суммы сил означает, что привод не толкает, а тормозит нож, движущийся под действием силы инерции (–Pj).

Cила Rx направлена против вектора скорости ножа, а сила N – вверх прижимая верхнюю поверхность головки ножа к направляющей. Сила трения Fmp2 возникает между второй парой трущихся поверхностей (рис. 15б). Направление же силы трения и ее знак + в пределах всего хода ножа остаются неизменными.

Cила Rx направлена против вектора скорости ножа, а сила N – вверх прижимая верхнюю поверхность головки ножа к направляющей. Сила трения Fmp2 возникает между второй парой трущихся поверхностей (рис. 15б). Направление же силы трения и ее знак + в пределах всего хода ножа остаются неизменными.

Последовательное соединение нанесенных точек значений Fmp2 прямыми линиями даст график  .

.

Рис. 15. Схема сил, действующих на нож: а – в начале хода; б – в конце хода; 1 – шатун; 2 – головка ножа; 3 – направляющая

У Р. А. с МКШ силой Fтр2 можно пренебречь, а при планетарном механизме привода она просто не возникает, что упрощает расчет.

Силу сопротивления движению ножа Т определяем алгебраическим суммированием значений всех составляющих в тех же характерных точках.

Для аппаратов t = t0 = S и ″n″t = ″n″t0 = S ее необходимо определить минимум 6 раз, а для 2t = 2t0 = S и t = 2t0 = S – 10 раз.

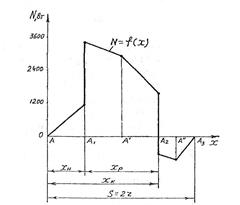

По полученным значениям силы Т и ее составляющих строим диаграмму сил, действующих на нож (рис. 16). Масштаб изображения графиков сил должен быть таким, чтобы максимальная ордината (  ) силы Т (обычно значение

) силы Т (обычно значение  – бесконечно близко справа от точки А1) была около 100…120 мм, т.е. μт

– бесконечно близко справа от точки А1) была около 100…120 мм, т.е. μт  , Н/мм. Причем μТ должен выбираться из ряда 10, 20, 30 и т. д. (Н/мм). Тогда ординаты графиков сил Рср, Fтр1, Fтр2, Pj, в любой точке будут определяться

, Н/мм. Причем μТ должен выбираться из ряда 10, 20, 30 и т. д. (Н/мм). Тогда ординаты графиков сил Рср, Fтр1, Fтр2, Pj, в любой точке будут определяться  , мм.

, мм.

Мощность на привод ножа находят по зависимости

N = TUн (22)

Значения силы Тi берут для каждой характерной точки в пределах хода ножа из диаграммы сил (рис. 16), а скорости Uнi – из диаграммы скоростей резания (рис. 3).

По данным расчетов построить диаграмму изменения мощности на привод ножа в функции его перемещения (рис. 17).

Масштаб диаграммы мощностей μN должен выбираться из ряда 10, 20, 30…Вт/мм, причем наибольшая ордината уmax= Nmax/μN должна быть не более 110…120 мм.

Масштаб диаграммы мощностей μN должен выбираться из ряда 10, 20, 30…Вт/мм, причем наибольшая ордината уmax= Nmax/μN должна быть не более 110…120 мм.

| Рис. 16. Диаграмма сил, действующих на нож режущего аппарата | Рис. 17. Диаграмма изменения мощно- сти на привод ножа |

Для уточнения вида диаграммы необходимо подсчитать значения N минимум в двух дополнительных точках:  и

и  .

.

С целью упрощения процедуры расчетов и построения графиков, повышения наглядности и исключения ошибок диаграммы скоростей резания, сил, действующих на нож, и мощности на привод ножа желательно размещать друг под другом с расположением одноименных характерных точек на общих для трех диаграмм вертикалях.

Результаты силовых и мощностных расчетов являются исходными данными для прочностных расчетов элементов механизма привода ножа, определения момента инерции маховика, подбора энергосредства или трансмиссии от источника энергии (трактор, двигатель) к механизму привода ножа.

1.7. Дополнительное задание к вариантам с Т. Р. А. № 6,

№ 7, № 1** ,№2**

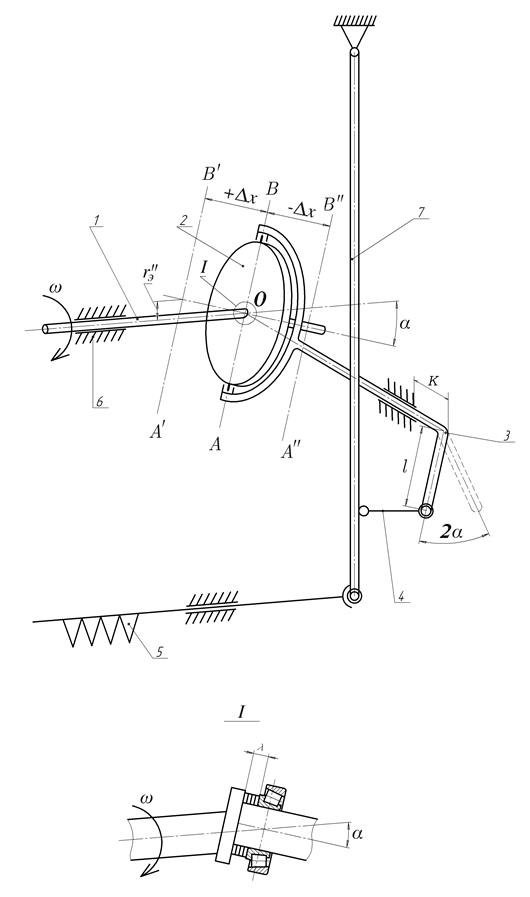

В вариантах № 6, №1** и №2** с приводом ножа – механизм качающейся шайбы (МКШ) необходимо вычертить схему механизма и произвести анализ необходимого регулирования положения качающейся шайбы 2 на наклонной шейке ведущего вала 1 при заданном биении торца колебательного вала 3(Рис. 18 и 19).

Рис. 18. Схема МКШ закрытого типа с горизонтальным колебательным валом: 1– ведущий вал с наклонной шейкой; 2 – качающаяся шайба; 3 – колебательный вал с вилкой и рычагом; 4 – соединительное звено; 5 – нож; 6 – корпусные элементы

Главной задачей регулирования МКШ является обеспечение прохождения оси АВ цапф качающейся шайбы 2 через точку пересечения ″О″ оси вращения ведущего вала 1 и оси его наклонной шейки (под углом α). Если это условие выполняется (все три оси пересекаются в точке ″О″), то биение качающейся шайбы (круговое) и колебательного вала (осевое) отсутствует и размер ″К″ от торца колебательного вала до корпуса МКШ во всем диапазоне колебаний (2α) остается постоянным.

Смещение оси АВ цапф качающейся шайбы на величину +Δх в положении А′В′ приведет к смещению центра качающейся шайбы от оси вращения вала 1 на радиус r′э. Аналогично смещение оси АВ на величину –Δх в положении А″В″ приведет к смещению центра качающейся шайбы на величину r″э.

Рис. 19. Схема МКШ открытого типа с горизонтальным колебательным валом: 1– ведущий вал с наклонной шейкой; 2 – качающаяся шайба; 3 – колебательный вал с вилкой и рычагом; 4 – соединительное звено; 5 – нож; 6 – корпусные элементы; 7 – подвеска

Величина rэ может быть определена как: rэ = Δх∙sinα.

Появление радиуса эксцентриситета r′э или r″э приведет к круговому биению качающейся шайбы с амплитудой А = 2rэ и осевому биению колебательного вала с такой же амплитудой.

Смещения +Δх и –Δх устраняют изменением толщины комплекта прокладок λ между торцом наклонной шейки вала 1 и внутренней обоймой конического подшипника. Увеличивая толщину λ комплекта прокладок уменьшают смещение –Δх, а уменьшая λ – уменьшают смещение +Δх.

Направление смещения оси АВ определяют следующим образом. Устанавливают, поворачивая ведущий вал (по ходу вращения), колебательный вал с рычагом в крайнее левое положение (рис. 18) и замеряют с точностью до 0,1 мм. расстояние ″К″. Затем поворачивают в том же направлении ведущий вал на угол ωt = π/2.(рычаг колебательного вала должен находиться в среднем положении) и снова замеряют расстояние К′ или К″.

Если К′ = К или К″ = К; +Δх = –Δх = 0, то МКШ регулировать не нужно.

При К′ > К радиус эксцентриситета r′э = К′ – К, а смещение оси АВ от точки ″О″ +Δх = r′э/sinα.

При К″ < К радиус эксцентриситета r″э = К – К″ и смещение оси АВ от точки ″О″ –Δх = r″э/sinα.

В первом случае (К′ > К) необходимо демонтировать из корпуса МКШ ведущий вал вместе с колебательным валом. Демонтировать с наклонной шейки качающуюся шайбу с обоими коническими подшипниками и колебательным валом и уменьшить толщину λ комплекта прокладок на величину r′э/sinα (т. е. оставить комплект прокладок толщиной λ – r′э/sinα).

После чего необходимо установить качающуюся шайбу (с колебательным валом в сборе) на наклонную шейку ведущего вала, отрегулировать конические подшипники шайбы и полностью собрать МКШ.

Во втором случае (К″ < К) необходимо выполнить перечисленные демонтажные работы, затем довести толщину комплекта прокладок до λ + r″э/sinα и провести все монтажно-регулировочные операции.

Не выполнение или небрежное выполнение этой регулировки приводит к тяжелейшим поломкам МКШ.

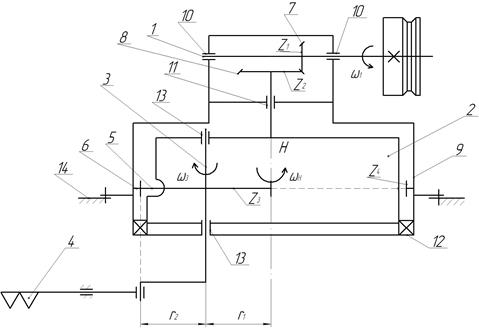

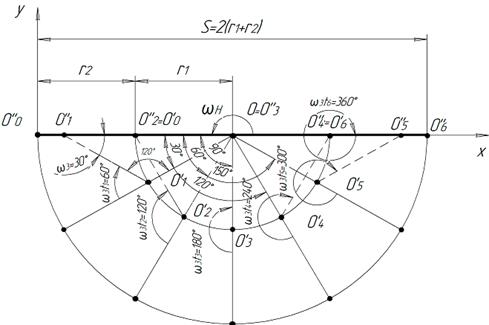

В вариантах № 7 с планетарным механизмом привода ножа необходимо построить траекторию абсолютного движения оси шейки кривошипа вала сателлита и установленного на ней подшипника головки ножа (рис. 20).

В существующих планетарных приводах, которыми в основном комплектуются режущие аппараты системы Schumacher (применяется на ряде зарубежных и новых отечественных зерноуборочных комбайнах Vector 410, 420; Acros 530, 540, 560; Torum 740; валковой жатке ЖХТ-18 и других машинах), ведущий вал вращается против хода часовой стрелки (вид слева на клиноременную передачу), водило Н – против хода часовой стрелки и вал сателлита – по ходу часовой стрелки (вид сверху). Для уменьшения крутящего момента передаваемого клиноременной передачей число зубьев Z1 ведущего колеса 7 меньше числа зубьев Z2 у колеса 8 (Z1 < Z2). Число зубьев Z4 неподвижного колеса 6 планетарной передачи в 2 раза больше числа зубьев Z3 сателлита т. е. Z4 = 2Z3. Поэтому угловая скорость вала сателлита в два раза превышает угловую скорость водила Н: ω3 = 2ωн.

а

б

Рис. 19. Схема планетарного привода ножа:а – схема механизма; б –к построению траектории абсолютного движения шейки кривошипа; 1– ведущий вал; 2 – водило н; 3 – вал сателлита; 4 –нож; 5 – сателлит; 6 – неподвижное зубчатое колесо с внутренними зубьями; 7, 8 – зубчатые конические колеса; 9 – корпус редуктора; 10 – подшипники ведущего вала; 11, 12 –подшипники водила; 13 – подшипники вала сателлита; 14 – корпус жатки.

Радиус смещения оси вала сателлита r1 относительно оси вращения водила Н равен радиусу кривошипа r2 вала сателлита. Так как ход ножа S = 2(r1 + r2) = 84 мм, то r1 = r2 = 21 мм.

При равенстве r1 = r2 траекторией абсолютного движения оси шейки кривошипа вала сателлита, а следовательно, и оси подшипника головки ножа будет отрезок прямой линии, равный ходу ножа S = 2(r1 + r2).

Построение траектории абсолютного движения оси шейки кривошипа вала сателлита необходимо начать с вычерчивания двух полуокружностей радиусов r1 + r2 и r1 из центра ″О″ водила Н, расположенного на оси х на расстоянии r1 + r2 от начала координат.

Разделим обе полуокружности на одинаковое количество равных частей (достаточно на 6 частей). Обозначим буквами О′о и О″о положение осей вала сателлита (О′) и шейки кривошипа вала сателлита(О″), соответствующих углу поворота водила Н: wнtо = 0

При повороте водила на угол wнt1 = 30° ось вала сателлита займет положение О1′. За это же время вал сателлита, вращаясь в противоположном направлении с угловой скоростью w3 = 2wн , повернется относительно оси О′1, на угол w3t1 = 2wнt1 = 60° и ось шейки кривошипа О″ из положения О0″ перейдет в положение О1″. Точка О1″лежит на оси х (как и точка Оо″). Это следует из рассмотрения ΔОО1′О1″. В этом равнобедренном треугольнике один угол (вершина О) по условию равен wнt1 = 30°, второй (вершина О′1) между равными сторонами ОО1′ и О1′О1″ равен 180 – (2wнt1 = 60°) = 120°. Следовательно и третий угол с вершиной О1″ равен 30°.

Повороту водила Н на угол wнt2 = 60° будет соответствовать поворот вала сателлита вокруг оси О′2 по направлению часовой стрелки на угол ω3t2 = 2ωнt2 = 120° и ось шейки кривошипа переместиться из точки О″1 в точку О″2, совпадающую с точкой О′о. Это утверждение следует из рассмотрения равнобедренного треугольника ОО′2О″2. В нем угол при вершине О равен по условию 60°, угол при вершине О′2 равен 180–120 = 60°. Естественно третий угол также равен 60°. Следовательно треугольник ОО′2О″2 равносторонний и сторона ОО″2 = r1 = r2 = ОО′0.

Повороту водила на углы ωнt3 = 90°; ωнt4 = 120°; ωнt5 = 150° и ωнt6 =180° будут соответствовать углы поворота вала сателлита относительно осей О′3, О′4, О′5, О′6 в противоположном направлении соответственно на углы –

ω3t3 = 2ωнt3 = 180°; ω3t4 = 2ωнt4 = 240°;

ω3t5 = 2ωнt5 = 300° и ω3t6 = 2ωнt6 = 360°.

Соответственно, ось шейки кривошипа из положения О″2 переместится в точку О″3 совпадающую с центром О, далее в точку О″4 совпадающую с точкой О′6, затем в точку О″5 и наконец в точку О″6.

Студент может самостоятельно убедиться, рассмотрев по аналогии с вышеизложенным, равносторонний или равнобедренный треугольники ОО′4О″4 И ОО′5О″5.

Построенную траекторию выделить утолщенной линией.

Литература

1. Ломакин С.Г. Расчет рабочих органов уборочных машин. Методические рекомендации по выполнению курсовой работы .

– М.: МГАУ им. В.П. Горячкина, 2000

2. Комбайн зерноуборочный самоходный РСМ-101 «Вектор» . Руководство по устройству и эксплуатации . Ростов-на Дону: ООО КЗ «Ростсельмаш», 2008

3. Особов В.М. Механическая технология кормов . –М.: Колос, 2009

4. Справочник инженера-механика сельскохозяйственного

производства. –М.: ФГБНУ «Росинформагротех»,2011

Дата добавления: 2016-06-29; просмотров: 2977;