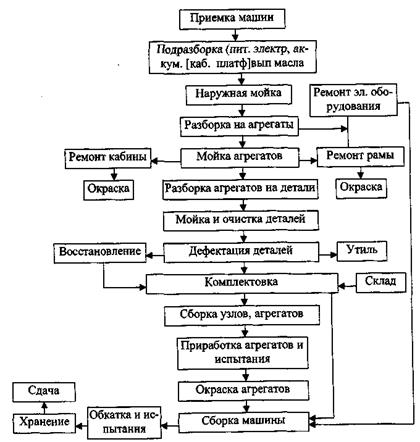

Схема производственного процесса ремонта.

Производство это целенаправленная деятельность людей и механизмов по изготовлению или ремонту изделий. Любое производство является системой включающей затраты на процессы превращения исходных материалов, комплектующих изделий в готовую продукцию.

Производственный процесс включает получение и хранение ремфонда, снабжение запасными частями и материалами и их хранение, подготовку средств производства организацию и планирование, восстановление деталей, их комплектование, сборку и испытание агрегатов и машин, контроль и транспортировку и другие действия связанные с ремонтом.

Производственный процесс состоит из технологических, вспомогательных и обслуживающих процессов.

Каждый производственный процесс имеет свою присущую ему организационно-технологическую характеристику, определяющую тип производства (единичное, серийное и массовое.)

Тип производства определяется уровнем специализации рабочих мест и удельным весом операций, выполняемых на специализированных рабочих местах Схема производственного процесса представлена на рис. 1.

Основными количественными показателями функционирования производственного процесса являются: производственная программа, длительность технологического и производственного цикла, такт выпуска, ритм выпуска, фронт ремонта и пропускная способность предприятия.

Производственный цикл - интервал календарного времени от начала до окончания процесса ремонта изделия. Одна из основных задач организации производственного процесса - расчет длительности производственного цикла и оптимизация этого показателя.

Технологический цикл - сумма календарного времени на выполнение технологических операций при ремонте изделий.

Рисунок 1 - Схема производственного процесса

1.3.1. Количественные показатели функционирования производственного процесса

Такт выпуска - интервал времени, через который периодически производится выпуск изделий определенного наименования.

где Ф - фонд времени, ч; N - величина выпуска изделий, шт.

Единицей измерения такта могут являться минуты, часы, дни. Единица измерения такта зависит от номенклатуры и объема производственной программы. Такты могут быть общие и частные.

Так, например, предприятия, ремонтирующие машины и агрегаты к ним (товарные), могут иметь общий такт для машин и частный для агрегатов.

Ритм выпуска показывает, какое количество изделий выпускается в единицу времени и определяется по формуле

где N - программа, шт., кг, м , и т. д.; Ф - фонд времени, дни, часы, мин.

Из формулы видно, что ритм - величина, обратная такту.

Фронт ремонта - количество машин, одновременно находящихся в ремонте:

где t - время нахождения машины в ремонте, дни, часы, мин.

Время нахождения машины в ремонте можно определить аналитически , что очень трудно, или графическим путем.

Пропускная способность. Под пропускной способностью предприятия понимается количество объектов, которое можно отремонтировать в нем за определенный период времени.

Пропускная способность зависит от режимов работы производственных площадей и продолжительности производственного цикла ремонта и может быть определена по формуле:

где М - количество мест разборочных и сборочных работ; n - сменность работы.

Число мест разборки (сборки)

При тупиковой форме постановки объектов на разборку (сборку) определяется по формуле.

где F - площадь разборочного (сборочного) участка, м ; Fоб - площадь, занимаемая объектом, м ; ηз - коэффициент, учитывающий рабочую зону, для машин он равен 3,5 ÷ 4,0, для агрегатов 2,5 ÷ 3,0.

- удельная площадь для определенной марки машин, агрегатов.

- удельная площадь для определенной марки машин, агрегатов.

При поточной постановке объектов для разборки (сборки) число мест определяют по формуле:

где L - длина разборочной линии, м; l - длина ремонтируемого объекта, м; h - разрыв между объектами на линии (принимается в пределах 1,0 ... 1,5 м).

Коэффициент загрузки определяютсравнивая пропускную способность предприятия за планируемый период с программой предприятия за этот же период (Ппр),:

При К3<1 - предприятие не загружено, при К3≥1 - перегружено.

Длительность производственного цикла ремонта является важнейшим показателем совершенства организации производственного процесса на ремонтном предприятии. Она складывается из времени выполнения технологических опера-ций ti,, времени выполнения вспомогательных операций tво, и контрольных

tк„, времени протекания процессов сушки, старения и т. п. tc, перерывов в

производственном процессе tпер.

Математическая модель длительности производственного цикла выражается зависимостью

Технологический цикл. Величину  принято называть технологическим циклом. Технологический цикл складывается из основного t0, вспомогательного tв и подготовительно-заключительного времени tп.з.

принято называть технологическим циклом. Технологический цикл складывается из основного t0, вспомогательного tв и подготовительно-заключительного времени tп.з.

Длительность производственного цикла можно сократить за счет технологических и организационных мероприятий.

Технологические мероприятия - механизация основных и вспомогательных процессов, модернизирование оборудования, форсирование режимов, внедрение современной оснастки и инструмента, внедрение современной технологии.

Организационные - специализация, использование поточности, сокращение межоперационных перерывов, внедрение технически обоснованных норм выработки, применение научной организации труда рабочих.

Дата добавления: 2016-06-29; просмотров: 6767;