Тормозные средства, применяемые на горках

На спускной части горки для регулирования скорости движения вагонов применяют тормозные средства. На сети железных дорог сохранилось большое количество сортировочных станций с ручными горками, на которых торможение выполняется тормозными башмаками. На механизированных горках, на двух тормозных позициях применяют замедлители, на третьей — тормозные башмаки. На автоматизированных горках, на всех трех позициях торможение обеспечивают вагонные замедлители.

Различие этих тормозных средств заключается в следующем. Тормозной эффект башмака получается от воздействия вертикального усилия веса вагона, передаваемого на полоз башмака, подкладываемого под колеса вагона, и последующего скольжения башмака по рельсу, а тормозной эффект вагонных замедлителей создается захватом обода колеса тормозными шинами.

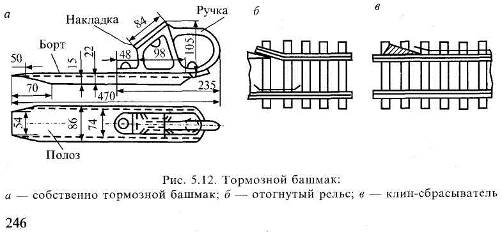

Ручной тормозной башмак (рис. 5.12) удерживается на рельсе при помощи имеющихся на полосе бортов. В зависимости от числа бортов, одного или двух, башмаки называют однобортными или двубортными.

При торможении башмаки накладывают на головку рельса. Колесо вагона накатывается на башмак и под действием кинетической энергии вагон скользит (двигается юзом) на башмаке по рельсу или до полной остановки вагона (отцепа), или до места окончания юза, где башмак выбрасывается из-под колеса при помощи отогнутого в сторону рельса или специального клина- сбрасывателя. В последнем случае замедление, которое получает ва-

гон в результате торможения башмаком, зависит от того, на каком расстоянии поставлен башмак от сбрасывателя, т.е. от длины юза. Для безопасности работы башмаки накладывают специальными вилками.

Для обеспечения безопасности работы регулировщиков скорости и облегчения их труда, было разработано несколько систем механизированных башмаков (Н. Пачеса, A.M. Долаберидзе и других), в которых механизировалась накладка башмаков.

Однако наиболее совершенными средствами торможения и в полной мере обеспечивающими безопасность работников, являются вагонные замедлители.

Вагонные замедлители действуют по принципу захвата бандажей колес шинами, выступающими над головкой рельса, с обеих сторон колеса. Существует несколько конструкций замедлителей, среди которых широко используются следующие:

- нажимные, у которых силу нажатия шин на бандаже колес регулирует

оператор, а осуществляет — рычажная клещевидная передача.

- весовые, у которых сила нажатия устанавливается автоматически в за

висимости от веса вагона.

В настоящее время используются замедлители клещевидные типа Т50. Первые замедлители, которые появились — клещевидные замедлители. В 1940 г. была выпущена модель типа М40, а затем типа Т50. Эта модель получила широкое распространение благодаря надежности в работе. В настоящее время они используются на многих горках. Принцип работы замедлителей типа 50 используется и в других замедлителях.

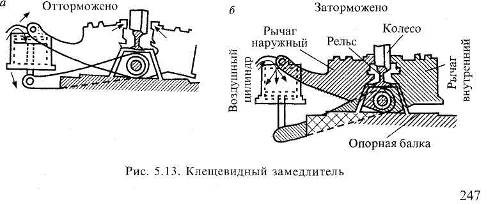

Клещевидные замедлители (рис. 5.13) работают по принципу клещей, которые образуются из двух рычагов — одноплечего и двуплечего, насаженных на общую ось. Концы рычагов соединены с тормозным цилиндром (пневматическим приводом). При заполнении его сжатым воздухом соединенные с цилиндром концы рычагов раздвигаются и короткое плечо двуплечего рычага сближается с концом одноплечего рычага. При этом обод колеса вагона зажимается балками с приболченными к ним тормозными шинами как клещами. Когда сжатый воздух из тормозного цилиндра выпущен, тормозная система под действием силы тяжести и регулирующих пружин возвращается в исходное отторможенное положение.

Замедлитель состоит из одинаковых звеньев длиной 2,275 м, установленных попарно с каждой стороны рельсовой колеи. Сила торможения зависит от величины давления сжатого воздуха в тормозных цилиндрах. Имеются четыре ступени торможения, которым соответствует давление в тормозных цилиндрах. Дистанционное управление замедлителями осуществляется при помощи тормозных коммутаторов, электропневматических клапанов (ЭПК) и регуляторов давления. Электропневматический клапан имеет два электромагнита — тормозной и оттормаживающий. В зависимости от подключения тормозного или оттормаживающего электромагнита ЭПК подключает тормозные цилиндры к магистралям сжатого воздуха или соединяет их с атмосферой. Регулятор давления автоматически поддерживает в тормозных цилиндрах заданное давление. Тормозной коммутатор имеет шесть положений: четыре соответствуют четырем ступеням торможения, пятое (нулевое) — оттормаживающему положению, а при шестом питание электромагнитов отключается от источника электроэнергии. Регулятор давления позволяет обеспечить три ступени торможения.

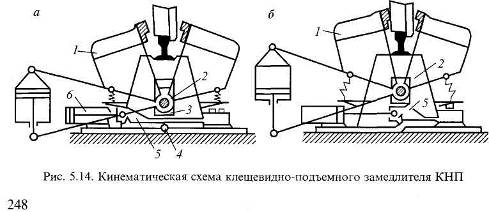

На базе клещевидного замедлителя типа Т50 создан клещевидно-подъемный замедлитель КНП-5-73 (рис. 5.14), который снабжен устройством, позволяющим поднимать и опускать силовую систему и изменять по высоте положение клещей при торможении. Преимуществом этого замедлителя является более высокая тормозная мощность его по сравнению с замедлителем типа Т50.

Кинематические схемы замедлителя КНП показаны на рис. 5.14 аи б: клещи 1 замедлителя закреплены поворотно на общей оси 2, установленной на подъемном устройстве с поршневым приводом 6. Подъемное устройство состоит из подвижной по опоре 4 кулисы 5 (с наклонной поверхностью), шар-нирно соединенной с поршневым приводом 6, и скользуна 3, на котором смонтирована ось 2 поворота клещей. При перемещении приводом 6 кулисы 5 скользун 4 с осью 2 поворота клещей поднимается по наклонной поверхности и занимает измененное по высоте положение, показанное на рис. 5.14, б.

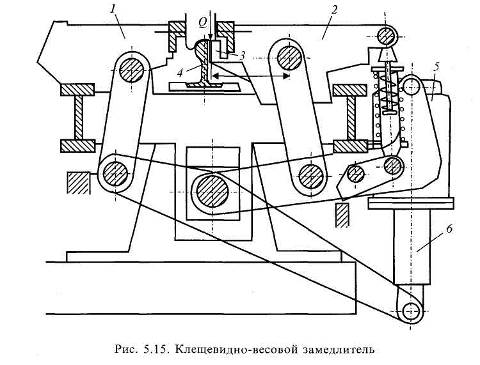

Клещевидно-весовой замедлитель (тип KB) осуществляет весовое торможение, воздействуя на бандажи колес в зависимости от веса подвижного состава. Клещи образуются тормозными балками литой конструкции (рис. 5.15). Балка 1 неподвижно закреплена на раме, а балка 2 вращается на оси, укре-

пленной на подшипниках рамы. Такие клещи устанавливаются на каждой рельсовой нити, и они независимо действуют на бандажи колесной пары. Металлическая рама имеет возможность вертикально перемещаться посредством рычажной передачи под воздействием сжатого воздуха и при своем наивысшем положении, (рабочее состояние) устанавливает выступающую часть 3 (нажимную рейку) поворотной тормозной балки выше уровня головки рельса 4, укрепленного на стойках замедлителя. При набегании колеса на выступающую часть поворотной балки, последняя под воздействием веса вагона, поворачивается вокруг своей оси и прижимает бандаж к неподвижной балке с силой, пропорциональной весу вагона. B нерабочем состоянии замедлителя рама занимает свое наинизшее положение, а выступающая часть поворотной балки оказывается ниже уровня головки рельса и выходит из контакта с бандажом колеса. B рабочее положение замедлитель приводится вертикально расположенными пневматическими цилиндрами 5. Поршни 6 цилиндров шар-нирно связаны с двуплечими рычагами, а корпуса цилиндров — с одноплечими рычагами, имеющими одну ось вращения, укрепленную на стойках замедлителя. Тормозные балки составляются из звеньев (секций), количеством которых определяются длина и мощность замедлителя.

Замедлители KB и КНП управляются теми же устройствами, что и типа T50. Замедлители типов T50, КНП и KB устанавливают в прямых участках пути.

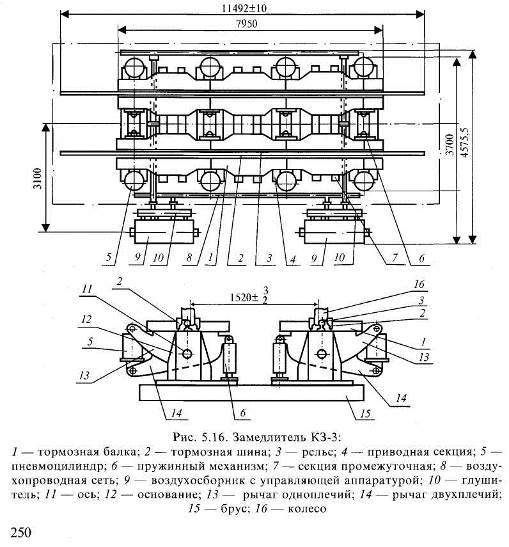

Замедлитель КЗ-3.Замедлители КЗ выпускаются трех- и пятизвенные — КЗ-3 и КЗ-5. Замедлитель представляет балочное тормозное устройство, устанавливаемое на путях сортировочных горок для уменьшения скорости движе-

ния при роспуске вагонов (рис. 5.16). По принципу действия относится к нажимным тормозным устройствам с пневматическим приводом.

Замедлитель КЗ-3 состоит из двух независимых тормозных нитей по пять звеньев, смонтированных на деревянных брусьях.

Шины на тормозных балках выполнены из износостойкой стали и являются основным тормозным элементом замедлителя. При износе более 30 мм шины подлежат замене.

Секции замедлителя представляют собой рычажную систему с общей осью. Тормозное усилие от пневматических цилиндров передается равномерно через рычажную систему на шины тормозных балок и далее на обе стороны колеса тормозимого вагона.

Пружинный механизм приводной секции представляет собой систему пружин, служащих для одновременного подвода тормозных шин замедлителя к колесам вагона, а также для безударного возвращения рычагов привод-

ной секции в исходное положение. При заторможенном положении пружинный механизм обеспечивает необходимое расстояние между тормозными шинами и головками рельса.

Пневматический цилиндр представляет собой исполнительный механизм, который преобразует энергию сжатого воздуха в поступательное движение и через систему рычагов приводной секции в тормозные усилия шин замедлителя.

При въезде вагона на замедлитель оператор включает требуемую ступень торможения в зависимости от веса вагона, скорости его движения и наличия подвижного состава на сортировочном пути, на который следует отцеп. Сигнал от пульта управления поступает на реле давления управляющей аппаратуры ВУПЗ-72. Реле, в свою очередь, подает воздух из пневмосети в пневмоцилиндры под давлением, соответствующим выбранной ступени. Соответствующее ступени торможения усилие от пневмоцилиндров через рычажные системы приводных секций передается тормозным балкам как снаружи, так и внутри колеи, что приводит к одновременному соприкосновению тормозных шин с колесом вагона.

При снятии давления воздуха тормозная система возвращается в исходное положение под действием собственного веса и пружинного механизма.

Подача сжатого воздуха к пневмоцилиндрам замедлителя осуществляется от двух воздухосборников с управляющей аппаратурой ВУПЗ-72, включенных в горочную или станционную пневмосеть.

|

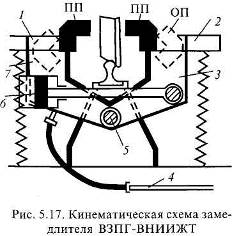

Пневмогидравлический замедлитель ВЗПГ-ВНИИЖТ (рис. 5.17) можно устанавливать на тормозных позициях спускной части горки. В зависимости от требуемой тормозной мощности выпускают трех- и пятизвенные замедлители. В этих замедлителях одним механизмом обеспечиваются три положения: опущенное, подготовленное к торможению и заторможенное. Тормозные балки перемещаются из одного положения в другое с помощью пневмо-гидравлического привода (ПГП) и силовых гидроцилиндров, рабочие полости которых через гибкие рукава высокого давления и подводящие трубопроводы связаны с цилиндрами низкого и высокого давления ПГП.

В замедлителе предусмотрены четыре ступени торможения, устанавливаемые оператором или системой автоматического регулирования скорости в зависимости от массы вагона, скорости его движения и других факторов. Кинематическая схема замедлителя ВЗПГ проще схем других применяемых замедлителей. Нормально замедлитель находится в отторможенном состоянии (ОП), допускающем пропуск локомотива.

Для перевода балок 1 и 2 в подготовленное к торможению положение (ПП) через трубопровод 4 открывается проход жидкости к гидроцилиндру замед-

|

|

|

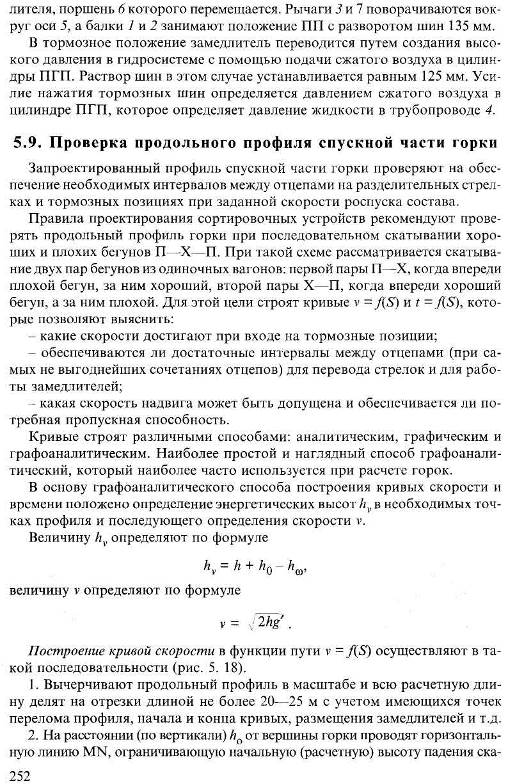

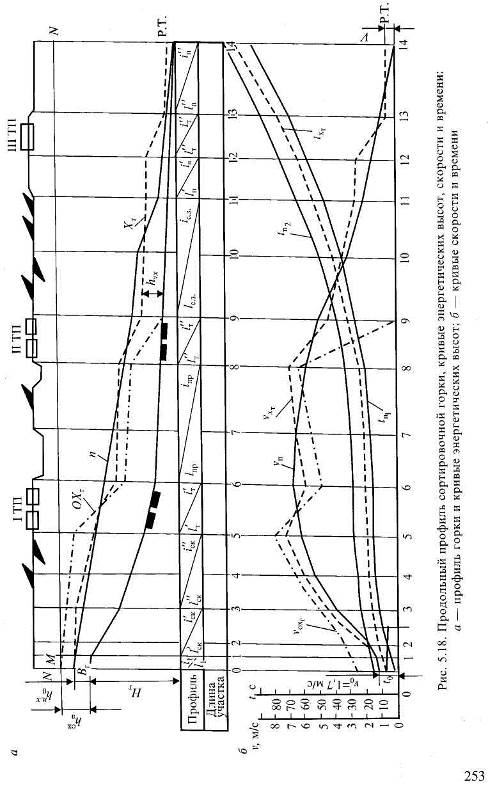

5.10. Автоматизация и механизация процессов на сортировочных станциях

5.10.1. Существующие системы

На сети железных дорог России в настоящее время имеется 108 сортировочных горок, из них 74 оборудованы системами горочной автоматической централизации (ГАЦ), в том числе с контролем расцепа, 14 оборудованы системами автоматического регулирования скорости скатывания отцепов (АРС). Большинство тормозных позиций оборудованы замедлителями KB, T50, РН312.

В настоящее время практически все станции, имеющие горки, оборудованы системами АСУ СС.

Внедряются системы телевизионного считывания инвентарных номеров вагонов на входе и выходе станции.

Горочная автоматическая централизация (ГАЦ) обеспечивает перевод стрелок по маршруту следования отцепов. ГАЦ может работать в ручном, программном и маршрутном режимах. При работе в программном режиме информация о маршрутах следования отцепов поступает из накопителей горочного программно-задающего устройства (ГПЗУ).

При маршрутном режиме работы маршрут движения для каждого отцепа устанавливает оператор нажатием кнопки, соответствующей номеру пути сортировочного парка.

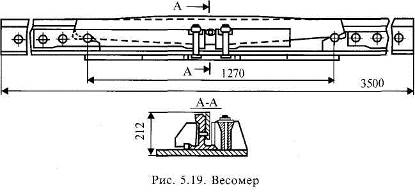

Системы АРС обеспечивают автоматическое регулирование скорости роспуска вагонов с горки. Для этого на пути следования вагонов устанавливают весомеры (рис. 5.19), которые позволяют определить вес вагона, данные поступают в вычислительное устройство, и оно определяет вес всего отцепа. Скоростемеры определяют фактическую скорость движения вагона по спускной части горки. Данные о скорости и весе отцепа поступают в вычислительные устройства, которые определяют режим торможения отцепа.

Контроль заполнения подгорочных путей вагонами (КЗП) осуществляется бесстыковыми рельсовыми цепями по 25 м.

Для торможения вагонов на спускной части горки применяются замедлители:

- клещевидные нажимные замедлители (тип T50) работают по принципу

клещей, которые образуются из двух рычагов, насаженных на общую ось;

- клещевидно-весовой замедлитель (тип KB) осуществляет торможение

отцепов, в зависимости от их веса. Клещи образуются тормозными балка

ми литой конструкции;

- клещевидно-нажимной подъемный замедлитель (КНП) создан на базе

замедлителя типа T50. Замедлитель снабжен устройством, которое позво

ляет поднимать и опускать силовую систему и менять по высоте положение

балок при торможении, обладает большей тормозной мощностью по срав

нению с замедлителем T-50.

В настоящее время новые горки или реконструируемые системами APC ЦНИИ и APC ГТСС не оборудуются из-за ограниченного круга решаемых задач и конструктивных недостатков.

Дата добавления: 2016-06-29; просмотров: 6569;