С ПОТЕЛЕЖЕЧНЫМ ТОРМОЖЕНИЕМ

2.1. Техническое обслуживание тормозного оборудования вагонов с потележечным торможением с типовым и новым тормозным оборудованием должно производиться в соответствии с действующими инструкциями:

- «Инструкция по эксплуатации тормозов» ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 с дополнениями и изменениями 2002 г.;

- «Инструкция по ремонту тормозного оборудования грузовых и рефрижераторных вагонов» ЦВ-ЦЛ-945 утвержденная 2003 г.

В дополнение вышеуказанных инструкций при техническом обслуживании вагонов необходимо руководствоваться следующими дополнениями:

· выхода штоков тормозных цилиндров должны быть 25-50 мм при полном служебном торможении;

· длина регулирующего винта регулятора тормозных рычажных передач РТРП-300 (расстояние от торца защитной трубы до присоединительной муфты – расстояние «а») должна быть в пределах 250-300 мм при новых тормозных колодках на тележке;

· длина регулирующего винта регулятора тормозных рычажных передач РТРП-675-М (расстояние от торца защитной трубы до присоединительной муфты – расстояние «а») должна быть не менее 350 мм при новых тормозных колодках на тележке;

· величина размера «А» (расстояние между приводом авторегулятора и его корпусом) регулируется после регулировки тормозной рычажной передачи вагона в соответствии с «Инструкцией по ремонту тормозного оборудования грузовых и рефрижераторных вагонов» ЦВ-ЦЛ-945. После регулировки тормозной рычажной передачи необходимо произвести полное служебное торможение на среднем режиме работы воздухораспределителя (при композиционных тормозных колодках) с установкой под вилку авторежима подкладку толщиной (32-1) мм для атворежима 265А-1 и (40±0,5) мм для авторежима 265А-4, подвести рычаг (упор) привода к корпусу регулятора вплотную и зафиксировать его положение, для чего у рычажного привода вращением регулировочного винта следует совместить отверстие в его головке с отверстием в упорном рычаге привода и соединить их валиком, с постановкой шайбы и шплинта.

После установки привода регулятора следует отпустить тормоз. При этом расстояние между корпусом регулятора и упорным рычагом (упором) устанавливается автоматически. Ориентировочно размер «А» должен быть в пределах от 15 до 25 мм.

· неиспранвый авторежим 265А-4 может заменяться на авторежим 265А-1 с последующей регулировкой привода на тележках типа 18-100 и невзаимозаменяем на тележках типа 18-578.

3. РЕМОНТ и испытание РЕГУЛЯТОРОВ ТОРМОЗНых

РЫЧАЖНых ПЕРЕДАЧ РТРП-300

3.1. Поступившие в ремонт регуляторы тормозных рычажных передач (далее – регуляторы) должны быть снаружи очищены от грязи и ржавчины.

3.2. После наружной очистки каждый регулятор необходимо разобрать на специальном приспособлении, все детали и узлы протереть - очистить от старой смазки и грязи.

Допускается промывка деталей регулятора в керосине с последующей обязательной просушкой их сжатым воздухом.

3.3. Ремонт и испытание регуляторов производится в соответствии с руководствами на их ремонт.

При этом:

у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы;

отколы буртика у защитной трубы и упорной втулки допускается ремонтировать заваркой;

износ конусных поверхностей головки, стакана, гайки, регулирующей гайки, тягового стержня, крышек стакана более 0,6 мм на сторону, не допускается;

наличие на рабочих конусных поверхностях деталей выработок в виде канавки глубиной более 0,6 мм не допускается;

у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, задиров и выкрашивания металла на беговых дорожках внутренних и наружных колец;

изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) более 4 мм не допускается;

износ и деформация трапецеидальной резьбы у гаек и винта не допускается - регулирующая гайка должна свободно вращаться на винте под действием собственного веса, люфт гайки вдоль оси винта более 2 мм не допускается;

у всех пружин должны быть проконтролированы их силовые параметры, допускается в исключительном случае производить контроль пружин по их просадке в свободном состоянии;

в процессе сборки резьбовые поверхности, подшипники и поверхности трения должны быть смазаны смазкой ЦИАТИМ-201.

3.4. Каждый отремонтированный регулятор должен быть испытан на испытательном стенде.

3.4.1. Испытательный стенд должен имитировать работу регулятора на вагоне и обеспечивать проверку регулятора на:

- стабильность его работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения;

- возможность стягивания и роспуска его вручную при имитации отпущенного тормоза;

работу на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения.

3.4.2. При проверке на стабильность работы при имитации нормальных зазоров между колесами и колодками и полного служебного торможения регулятор должен работать как жесткая тяга.

3.4.3. При проверке на стягивание и роспуск вручную при вращении корпуса на один-два оборота против часовой стрелки (по часовой стрелке) регулятор должен увеличивать (уменьшать) размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте),

на 30-60 мм.

3.4.4. При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и колодками и ступени торможения, после каждой ступени торможения с последующим отпуском размер «а» должен сокращаться на величину от 5 до 10 мм.

3.4.5. При проверках, проводимых в соответствии с требованиями пунктов 3.4.2 - 3.4.4 настоящей Инструкции, регулирующий винт регулятора должен быть вывернут до размера «а» от 150 до 200 мм.

3.4.6. На автоматическом стенде для испытания, кроме проверок, перечисленных в пунктах 3.4.2 – 3.4.4 настоящей Инструкции, регулятор должен быть подвергнут проверке на прочность и автоматическое стягивание.

Для проверки на прочность регулирующий винт регулятора должен быть вывернут до размера «а» от 150 до 200 мм, к регулятору должно прикладываться растягивающее усилие (8±0,1) тс и после двухминутной выдержки сниматься. При этом регулятор должен выдерживать нагрузку и работать как жесткая тяга.

Для проверки на автоматическое стягивание винт регулятора необходимо вывернуть на величину не менее 250 мм и произвести серию ступеней торможения с последующим отпуском до полного стягивания винта. При этом величина сокращения размера «а» после каждой ступени торможения с последующим отпуском должна находиться в пределах, приведенных в пункте 3.4.4 настоящей Инструкции.

3.4.7. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

3.4.8. Результаты испытания регулятора должны быть отражены в книге формы ВУ-47.

При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в книге формы ВУ-47 необходимо записывать дату испытания, тип и номер принятого регулятора с росписью исполнителя ремонта и мастера или бригадира.

3.5. На отремонтированном и принятом регуляторе должна стоять бирка. Бирка должна устанавливаться под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ

АВТОРЕЖИМА №265А-4

4.1. Поступившие в ремонт авторежимы, прослужившие не более

1,5 лет со времени изготовления, не имеющие наружных повреждений и сильных загрязнений, а также подлежащие постановке на вагон новые авторежимы должны быть испытаны без предварительной их обмывки и ремонта.

При удовлетворительных результатах испытания на авторежим должна быть установлена бирка. В случае отрицательных результатов испытания авторежима необходимо составить и направить в установленном порядке заводу-изготовителю акт-рекламацию.

4.2. Отремонтированные авторежимы, срок хранения которых превышает 6 месяцев со времени их ремонта, могут быть установлены на вагон только после их испытания при условии удовлетворительных результатов. При этом на авторежим должна быть установлена бирка с указанием клейма АКП и даты испытания (число, месяц и две последние цифры года) с сохранением бирки, поставленной при ремонте.

4.3. Все остальные поступившие в ремонт авторежимы должны быть снаружи очищены.

Для очистки рекомендуется способ струйной обмывки горячей водой (от 55 до 70 °С) под давлением в специальных моечных установках. Допускается при сильных загрязнениях производить наружную обмывку авторежимов 5% раствором кальцинированной соды.

Не допускается применение для наружной очистки керосина, бензина и других агрессивных веществ.

4.4. После обмывки авторежимы необходимо разобрать, все детали и узлы протереть - очистить от грязи и старой смазки, калиброванное отверстие в демпферном поршне продуть сжатым воздухом.

4.5. Ремонт авторежимов производится в соответствии с руководствами по их ремонту.

4.6. При ремонте авторежимов:

все детали и узлы должны быть осмотрены, должно быть проверено их состояние, срок годности и подлежащие контролю размеры, неисправные детали должны быть заменены или отремонтированы;

при наличии у рычага выработок в местах контакта с сухарем и со штоками поршней глубиной более 0,5 мм, рычаг необходимо при сборке авторежима повернуть другой стороной, при аналогичных выработках с обеих сторон рычаг необходимо заменить;

при износе острия сухаря до минимальной высоты сухаря (31 мм) допускается ремонт: наклонную поверхность запилить до получения равномерной полосы шириной 0,5 мм, при большем износе сухарь необходимо заменить;

высота регулировочной гайки с учетом износа упора должна быть не менее 42 мм;

вилка, имеющая погнутый наконечник должна быть заменена, при этом допускается ремонт вилки: погнутый наконечник следует срезать, проточить корпус вилки и приварить новый наконечник;

буртик стакана, изношенный по толщине до 2 мм, допускается восстанавливать наплавкой с последующей обработкой до чертежных размеров;

при износе штифтов в хвостовиках верхнего и нижнего поршней пневмореле более 1 мм их необходимо заменить;

у манжет не допускаются расслоения, надрывы, потертости рабочей поверхности;

прокладки должны быть ровными, без надрывов и признаков разбухания;

у всех пружин должны быть проконтролированы их силовые параметры, допускается в исключительном случае производить контроль пружин по их просадке в свободном состоянии;

в процессе сборки авторежима все манжеты и поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л;

запрещается установка в авторежим обезличенных деталей и узлов - при сборке после ремонта в прибор должны устанавливаться детали и узлы, которые стояли в нем до разборки, за исключением замененных из-за истекшего срока службы, неисправностей или в результате проведения работ по модернизации прибора;

при сборке авторежима необходимо проверить, чтобы: острие сухаря находилось ниже головки болта его крепления, болт, крепящий сухарь, был ввернут полностью и зафиксирован стопорной шайбой, резьбовой конец болта не выступал за пределы ползуна, размер «в» (выход кольцевой проточки вилки из корпуса авторежима) был не менее 4 мм, размер от торца упора вилки до торца корпуса демпферной части должно быть не менее 120 мм (рисунок 8), гайка с упором была зафиксирована контргайкой и шплинтом, головка и концы шплинта во избежание заклинивания вилки в корпусе авторежима не выступали за пределы поверхностей гайки.

4.7. Каждый отремонтированный авторежим должен быть испытан на испытательном стенде.

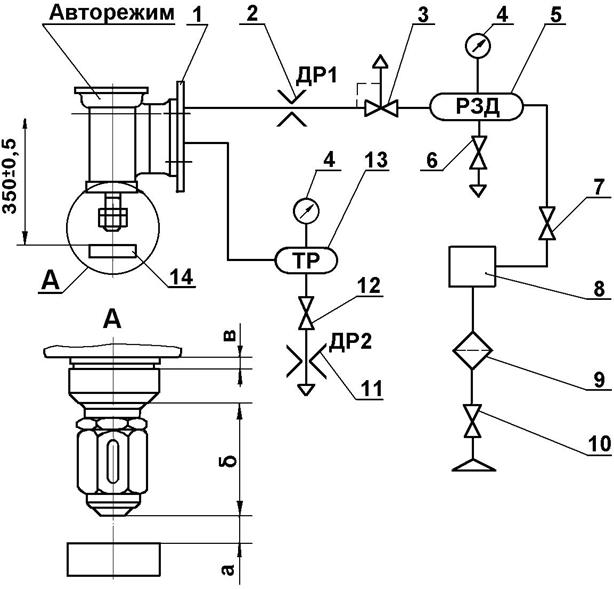

4.8. Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 8.

4.9. Стенд должен иметь:

тормозной резервуар ТР объемом 12 литров (с учетом объема подводящих труб);

резервуар задатчика давления РЗД объемом не менее 20 литров

(с учетом объема подводящих труб);

приспособление для создания в РЗД давления сжатого воздуха (3,0±0,1) и (4,2±0,1) кгс/см2 (задатчик давления);

дроссель ДР1 с отверстием 3 мм для создания темпа торможения и отпуска;

дроссель ДР2 с отверстием 1мм для создания искусственной утечки сжатого воздуха из ТР;

контрольно-измерительные приборы для контроля времени (секундомер) и величины давления (манометры с пределом измерения

6 кгс/см2 класса точности не ниже 1,0 или с пределом измерения 10 кгс/см2 класса точности не ниже 0,6);

водоспускные краны на резервуарах ТР и РЗД;

фильтр для очистки воздуха на входе в стенд;

привалочный фланец и прижим для надежного крепления авторежима в вертикальном положении во время его испытания и обеспечивающий размер от оси верхних отверстий привалочного фланца авторежима до опоры механизма изменения режима загрузки (295±1)мм;

механизм поднятия упора авторежима – механизм изменения режима загрузки.

4.10. Проверка плотности стенда производится в следующем порядке:

стенд подключить к воздушной напорной магистрали с давлением не ниже 5,5 кгс/см2 ;

на привалочный фланец стенда для крепления авторежима установить специальный фланец, соединяющий между собой ТР и РЗД;

включением крана 10 зарядить стенд до (4,2±0,1) кгс/см2;

после двухминутной выдержки перекрытием крана 7 отключить стенд от напорной магистрали и проверить плотность - снижение давления в течение 5 минут в ТР и РЗД допускается не более чем на 0,1 кгс/см2 .

4.11. Перед испытанием у авторежима следует проконтролировать размер «в» (выход кольцевой проточки вилки из корпуса авторежима), который должен быть не менее 4 мм.

4.12. Зазор между упором авторежима и опорой механизма изменения режима загрузки (размер «а») должен быть равен (l±0,5) мм.

4.13. Создать давление в РЗД равное (3,0±0,1) кгс/см2, после чего открыть кран 3. При этом:

давление сжатого воздуха в ТР должно установиться равным (1,35±0,1) кгс/см2;

время, за которое устанавливается давление в ТР, должно быть

не более 7 секунд;

установившееся давление в ТР не должно в течение 1 мин изменяться более чем на ±0,1 кгс/см2.

4.14. Открыть кран 12 (создать искусственную утечку сжатого воздуха из ТР через дроссельное отверстие диаметром 1 мм). При этом понижение давления в ТРпри полностью опущенной вилки авторежима в течение 1 минуты не должно быть более чем на 0,2 кгс/см2.

4.15. Кран 12 закрыть. Затем закрыть кран 3, тем самым соединить авторежим через ДР1 с атмосферой (отпуск). При этом время понижения давления в ТР до 0,4 кгс/см2 с момента закрытия крана 3 должно быть не более 17 секунд.

4.16. Создать в РЗД давление воздуха равное (4,2±0,1) кгс/см2, затем открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (1,8+0,1;-0,15) кгс/см2. Установившееся давление в течение 5 минут не должно измениться более чем на ±0,1 кгс/см2.

4.17. Закрыть кран 3 и создать давление в РЗД равное (3,0±0,1)кгс/см2.

Поднять упор авторежима – переместить вверх опору механизма изменения режима загрузки на (16±0,5) мм. После чего дать выдержку времени не менее 35 секунд и открыть кран 3. При этом давление воздуха в ТР должно установиться равным (1,9±0,2) кгс/см2.

4.18. Закрыть кран 3. Давление воздуха в РЗД должно быть (3,0±0,1)кгс/см2.

Поднять упор авторежима - переместить вверх опору механизма изменения режима загрузки на (40±0,5) мм, после чего дать выдержку времени не менее 45 секунд и открыть кран 3. При этом давление в ТР должно установиться равное с давлением в РЗД.

4.19. Закрыть кран 3 и создать давление воздуха в РЗД равное (4,2±0,1) кгс/см2, после чего открыть кран 3. При этом давление в ТР должно установиться равным давлению в РЗД.

4.20. Закрыть кран 3 и после падения давления в ТР до нуля освободить упор авторежима от действия механизма изменения режима загрузки.

При этом упор должен занять свое исходное положение.

4.21. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП вагонных депо и вагоноремонтных заводов Департаментом вагонного хозяйства МПС России, а испытание на нем производится в соответствии с руководством по эксплуатации этого стенда.

Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

4.22. Результаты испытания авторежимов должны быть отражены в книге формы ВУ-47.

При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в книге формы ВУ-47 необходимо записывать дату испытания, тип и номер принятого прибора с росписью исполнителя ремонта и мастера или бригадира.

4.23. На отремонтированном и принятом авторежиме должна стоять бирка. Бирка должна устанавливаться под гайку одного из болтов, соединяющего демпферную часть с пневмореле. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

1 – привалочный фланец с прижимом для крепления авторежима; 2 - дроссель Æ 3 мм;

3 – кран трехходовой или заменяющее его устройство; 4 – контрольно-измерительный прибор (манометр); 5 – резервуар задатчика давления; 6,12 – водоспускной кран;

7,10 – разобщительный кран; 8 – задатчик давления; 9 – фильтр; 11 – дроссель Æ 1 мм;

13 – тормозной резервуар; 14 – механизм изменения положения упора

Рисунок 8 - Принципиальная пневматическая схема стенда

унифицированной конструкции для испытания авторежимов

Дата добавления: 2018-11-26; просмотров: 2391;