КИСЛЫЙ МАРТЕНОВСКИЙ ПРОЦЕСС

В первых мартеновских печах, построенных в 1854-1855 гг. П.Мартеном, подина была кислой, ее изготавливали из кварцевого песка. Мартеновский процесс существовал именно как кислый процесс вплоть до 1878 г., когда успехи применения основной футеровки в томасовском конвертере оказали существенное влияние на дальнейшее развитие мартеновского производства и стал развиваться основной процесс.

В случае кислого процесса шлак также кислый и, следовательно, ни серу, ни фосфор удалить из металла в кислой печи невозможно. Поэтому к шихте и топливу, предназначенным для кислой мартеновской печи, предъявляются особые жесткие требования.

В отличие от основного мартеновского процесса, когда в печь заваливают значительное количество известняка или извести, а при скрап-рудном процессе также и железную руду, в кислом процессе источников для образования шлака меньше. Металл может оказаться покрытым недостаточным слоем шлака; в результате возможны его интенсивное окисление и насыщение газами. Для предотвращения этого на подину до завалки шахты загружают конечный кислый шлак (от предыдущих плавок), шамотный бой и кварцевый песок — всего в количестве 2—4 % от массы металла. Образующиеся во время плавления основные оксиды железа и марганца вступают во взаимодействие с кремнеземом, образующимся в результате окисления кремния шихты. В результате получаются сравнительно легкоплавкие силикаты железа и марганца. Однако того количества SiO2, которое образуется при окислении кремния шихты, для ошлакования FeO и МпО обычно недостаточно. Недостающее количество кремнезема переходит в шлак из футеровки пода, например:

2(FeO) + Si02. пода = (FeO)2 • SiO2;

2(MnO) + SiO2 пода = (МпО)2 • SiO2.

Если в завалку вводят шамот или песок, то количество футеровки, перешедшей в шлак, уменьшается. Кислая футеровка печи регулирует, таким образом, состав шлака после расплавления. Практически, несмотря на существенные различия в составе шихты и типе процесса, во всех случаях состав кислого мартеновского шлака после расплавления примерно одинаков, %: FeO 15-20, МпО 20—30, SiO2 42—47, изменяется лишь количество шлака. Суммарное содержание (FeO) + (MnO) в кислом шлаке после расплавления составляет 45-50 %.

Находясь в соприкосновении с кислой футеровкой пода, шлак кислого мартеновского процесса непрерывно обогащается кремнеземом. Содержание SiO2 в шлаке к концу плавки достигает 55—60 %. Из рассмотрения диаграммы состояния FeO-MnO-SiO2 следует, что для расплавления шлака, содержащего более 55 % SiO2, требуется температура, значительно превышающая температуру ванны (1600 °С), поэтому к концу плавки кислый шлак становится гетерогенным. (Избыточное по отношению к концентрации насыщения количество кремнезема находится в шлаке во взвешенном состоянии.)

Таким образом, в отличие от основного процесса, где активность SiO2 в шлаке ничтожна мала, ванна кислого мартеновского процесса насыщена кремнеземом. Это обстоятельство создает благоприятные условия для восстановления кремния из кремнезема шлака и пода.

В кислой печи непрерывно идут два процесса:

1) окисление кремния оксидами железа шлака, в результате чего содержание кремния в металле уменьшается;

2) восстановление кремния из шлака и из пода, в результате чего содержание кремния в металле повышается.

Содержание кремния в ванне определяется соотношением скоростей этих двух процессов. Скорость восстановления кремния из пода примерно постоянна, скорость же окисления в значительной степени зависит от состава шлака и его жидкотекучести. Интенсифицировать процессы окисления примесей в кислой печи можно путем введения железной руды, марганцевой руды, извести или мелкораздробленного известняка, а также продувкой ванны кислородом. Например, при введении в печь извести (или известняка) образуются более прочные, чем силикаты железа, силикаты кальция

(FeO)2 • SiO2 + 2CaO = (СаО)2 • SiO2 + 2(FeO),

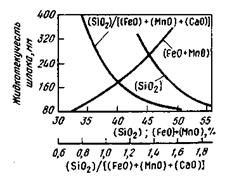

в результате чего активность оксидов железа в шлаке возрастает. Влияние состава шлака на его жидкотекучесть показано на рис. 16.11. Изменения скорости протекания реакции окисления можно добиться, изменяя также характер атмосферы печи. При уменьшении коэффициента расхода воздуха уменьшаются парциальные давления окис-

Рис. 16.11. Влияние состава кислого шлака на его жидкотекучесть

лительных составляющих газовой фазы (О2, НаО, СО2) и скорость перехода кислорода в металл снижается.

Если после расплавления в печь не вводят никаких добавок, то по мере повышения температуры металла шлак постепенно насыщается кремнеземом (как в результате окисления восстанавливающегося из подины кремния, так и вследствие простого разъедания подины). Шлак становится все более вязким; скорость перехода кислорода из атмосферы печи через шлак в металл уменьшается. В результате через некоторое время после расплавления скорость восстановления кремния оказывается выше скорости его окисления и концентрация кремния в металле растет. Такой метод ведения плавки называется пассивным, а процесс — кремневосста-новительным. Если по ходу плавки вводят руду, известь или известняк, в результате чего повышается жидкоподвижность шлака, растет его окислительная способность и металл интенсивно кипит, то содержание кремния выше определенных пределов (0,10— 0,12%) не возрастает. Такой метод ведения плавки называется активным, а процесс — с ограничением восстановления кремния.

Кремневосстановительный процесс начинается так же, как и активный, — присадкой руды и кипением ванны. После того как металл нагрелся, а шлак начал заметно густеть, обогащаясь кремнеземом, ход кремне-восстановительного процесса уже отличается от хода активного процесса. Присадок руды или извести больше не делают, окислительную роль факела сводят к минимуму; в металле заметно возрастает содержание кремния (в результате его восстановления из пода и из шлака); кипение металла практически прекращается. Если в это время взять из печи пробу металла, то она застынет совершенно спокойно, т. е. металл в печи раскислен. Этот период мертвого состояния ванны, когда кипение практически прекратилось (скорость окисления углерода всего ~ 0,05 % С/ч) и идет постепенное восстановление кремния, называется периодом стабилизации. Во время этого периода кремний восстанавливается до пределов, установленных для стали данной марки (иногда до 0,60 % Si) с тем, чтобы избежать введения раскислителей, в частности ферросилиция. Продолжительность периода стабилизации 1-2 ч.

16.9.1. Качество металла, выплавленного в кислых печах. Кислая сталь содержит меньше газов, чем сталь тех же марок, выплавленная в основных мартеновских печах, дуговых печах или конвертерах. Этому способствуют: а) чистота шихты; б) небольшое количество вводимых в печь шлакообразующих; в) насыщенные кремнеземом вязкие шлаки, обладающие очень малой газопроницаемостью; г) более низкое содержание кислорода по ходу плавки в кислой печи по сравнению с основной, так как помимо раскисляющего действия кремния протекает процесс взаимодействия FeO, растворенной в металле, с SiO2 шлака и футеровки; д) уменьшение количе-

ства раскисляющих и легирующих добавок, вводимых в печь или в ковш, которые вносят с собой соответственно меньшее количество газов (в частности, водорода и азота) и нежелательных примесей. В некоторых случаях металл получается настолько раскисленным, что раскислители не вводят вообще (кремне-восстановительный процесс). Расход легирующих добавок (феррохрома, феррованадия и др.^при кислом процессе также ниже, чем в основном. Это обусловлено тем, что концентрация кислорода в металле и активность оксидов железа в шлаке низкие, а следовательно, и угар легирующих добавок невысок.

В обычной кислой мартеновской стали содержится всего 0,006-0,10% [О], 0,0010-0,0015% [N] и 2-4см3/100г [Н].

Низкое содержание серы в шихте и топливе дает возможность получать в кислых печах сталь с небольшим содержанием серы и соответственно сульфидных включений. Высокое качество шихтовых материалов, самораскисление металла под воздействием кислой футеровки и углерода, растворенного в металле, и малая газопроницаемость шлака — все это, вместе взятое, обеспечивает получение металла с ничтожным количеством газов и неметаллических включений.

Особенностью включений в кислой стали является округлая форма, сохраняющаяся после прокатки, в то время как включения основной стали часто представляют собой вытянутые пластинки или цепочки; длинная ось включений в этом случае совпадает с направлением вытяжки металла при обработке давлением, поэтому свойства основного металла в поперечных образцах значительно ниже, чем в продольных. В отличие от основной стали, механические свойства кислой стали в продольном и поперечном направлениях относительно направления прокатки или ковки примерно одинаковы. В результате отличительной чертой кислой стали является меньшая, чем у основной стали, анизотропия1 механических свойств, особенно ударной вязкости и упругости. Кроме того, механические свойства кислой стали, как правило, стабильнее, ровнее (от плавки к плавке), чем основной стали той же марки. Поэтому для изготовления изделий, которые при эксплуатации испытывают нагрузки в поперечном (относительно оси обработки давлением) направлении, предпочитали использовать кислую сталь.

'От греч. anisos — неравный + tropos — свойство. Неодинаковые физические свойства тела в разных направлениях.

Кислая мартеновская сталь идет на изготовление коленчатых валов различных двигателей, роторов крупных турбин электростанций, шариковых и роликовых подшипников большого диаметра, артиллерийских орудий и других изделий ответственного назначения. Стабильность технологии и незначительное содержание вредных примесей в кислой стали дают возможность получить крупные

слитки для подковок (200 т и более) с минимальным развитием неоднородности состава и свойств по высоте и поперечному сечению.

Несмотря на исключительно высокие качества кислой мартеновской стали, область ее применения постепенно сужается, так как, во-первых, непрерывно улучшается качество основной мартеновской стали, конвертерной стали и электростали и, во-вторых, стоимость кислой мартеновской стали значительно (в 1,5—2,0 раза) выше, чем основной. В настоящее время кислая мартеновская сталь идет лишь на изготовление особо ответственных изделий, а также изделий, стоимость обработки которых в дальнейшем (после выплавки и разливки) настолько велика, что во много раз превышает стоимость слитка.

Это относится, в частности, к агрегатам высокой единичной мощности, используемым в химической, газонефтедобывающей, атомной промышленности.

ДВУХВАННЫЕ ПЕЧИ

Широкое развитие кислородно-конвертерного производства показало возможность интенсивной переработки больших масс чугуна при его продувке кислородом и одновременной переработке некоторого количества металлического лома.

Конструкторы двухванных печей предложили помимо интенсивной продувки ванны кислородом утилизировать непосредственно в рабочем пространстве хотя бы часть тепла выделяющихся газов для нагрева шихты.

При этом используется как физическое тепло отходящих газов, так и тепло, выделяющееся при окислении СО до СО2.

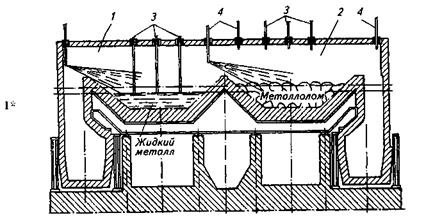

Двухванные печи представляют собой плавильные агрегаты с двумя ваннами, двумя головками, двумя вертикальными каналами, двумя шлаковиками и системой боровов и перекидных клапанов. Принцип работы двухванной печи заключается в том, что в то время как в одной ванне идет продувка металла кислородом, в другой твердая шихта (металлолом, добавочные материалы) подогревается за счет тепла отходящих от первой ванны газов (рис. 16.12). Поскольку плавки в такой печи выдаются одна за другой, печи эти иногда называют тандем-печами, а процесс — тандем-процессом. Производительность печи при таком методе работы возрастает.

Расчет показывает, что при продувке кислородом обычного передельного чугуна приход тепла на 1 т чугуна составляет ~3150МДж. Это количество тепла складывается из трех примерно равных слагаемых: 1) физического тепла жидкого чугуна; 2) тепла, выделяющегося при окислении примесей чугуна; 3) тепла сгорания СО до СО2.

Статьи расхода тепла в двухванной печи распределяются следующим об-

Рис. 16.12. Схема двухванной сталеплавильной печи:

/ — первая ванна; 2— вторая ванна; 3 — кислородные фурмы; 4 — топливно-кислородные горелки

разом: ~ 50 % — тепло жидкой стали и шлака (энтальпия ванны); ~ 10 % — тепло отходящих газов (в основном СО2); остальные 40 % — тепло, расходуемое на компенсацию потерь тепла через кладку с охлаждающей отдельные элементы печи водой и на переработку лома или железной руды (избыток тепла).

Количество переработанного лома (или железной руды) определяется на основе теплового баланса. При содержании в шихте более 65—68 % жидкого чугуна двухванные печи могут работать без расхода топлива. Если же по условиям производства в печь загружается лома больше, чем соответствует тепловому балансу, то недостаток тепла компенсируется подачей топлива. Естественно, что тепловой баланс зависит также от состава чугуна, главным образом от содержания в нем кремния. Топливо в двухванные печи подается с помощью топливно-кисло-родных горелок, установленных в своде и торцах печи.

Поскольку на двухванных печах регенераторов нет, то нет и необходимости сохранять тепло газов, попадающих из печи в шлаковик. Для снижения температуры отходящих газов в шлаковики впрыскивается вода, и это, в свою очередь, приводит к получению в шлаковика-х рыхлого шлака, удаляемого легко, без взрывов и нарушения кладки.

Технология плавки в двухванной печи принципиально не отличается от технологии плавки в мартеновской печи, работающей с интенсивной продувкой ванны кислородом, однако имеется некоторое различие. В момент окончания заливки чугуна, когда начинается интенсивная продувка ванны сверху кислородом, технология плавки имеет сходство с технологией плавки в конвертере. В момент начала продувки ванны в шлаке наблюдается высокое содержание оксидов железа (30-40 %, а на некоторых плавках оно еще выше). В период интенсивного обезуглероживания содержание оксидов железа в шлаке несколько снижается, однако в конце плавки, при понижении концентрации углерода, содержание оксидов железа вновь возрастает.

Основное количество тепла в ванне печи выделяется в результате окисления железа и его примесей, а относительная величина теплоотдающей поверхности в двухванной печи выше, чем в конвертере, поэтому температура в рабочем пространстве ниже, чем в мартеновских печах (в периоды плавления и доводки) и в конвертерах. Температура шлака в двухванной печи, как правило, не превышает температуры металла, а на отдельных плавках даже ниже. Вследствие более низкой температуры шлака наведение активного жидкоподвижного высокоосновного шлака затрудняется, поэтому предпочитают по ходу плавки не вводить значительных порций извести, а для полного ошлакования извести или известняка, загруженных во время завалки, практикуют метод подъема одной или двух фурм. При этом начинает интенсивно окисляться железо (так же, как в начальный период конвертерной плавки); в результате повышения температуры шлака и его окисленности быстро формируется достаточно жидкоподвижный и гомогенный шлак.

Достоинствами двухванных печей являются: 1) высокая производительность (по сравнению с мартеновскими печами); 2) возможность размещения печей в условиях существующих мартеновских цехов. Эти достоинства определили некоторое распространение (в период нехватки стали) печей такого типа для замены мартеновских агрегатов. Накопленный опыт выявил и ряд серьезных •' недостатков, а именно: большие подсосы холодного воздуха, увеличенный расход кислорода, повышенный угар металла, значительный вынос плавильной пыли, серьезные проблемы в организации безопасной работы персонала по причине интенсивного выделения пыли из рабочего пространства печи непосредственно в цех и др.

Эти недостатки предопределили постепенный отказ производственников от использования сталеплавильных агрегатов этого типа.

Дата добавления: 2016-06-22; просмотров: 2372;