ВВЕДЕНИЕ РАСКИСЛИТЕЛЕЙ В МЕТАЛЛ

Условия проведения операции раскисления при плавке стали в таких крупных открытых агрегатах, как конвертер, мартеновская или электропечь, неблагоприятны, так как помимо кислорода, растворенного в жидком металле, с раскислителями в момент их ввода в металл взаимодействует кислород газовой фазы. Кроме того, проходя через шлак, раскисЛители взаимодействуют с оксидами железа шлака. При выпуске металла в ковш струя металла испытывает воздействие атмосферы. То же воздействие испытывает струя металла при разливке стали из ковша. В результате определенная часть раскислителей (иногда значительная) расходуется не на взаимодействие с кислородом, растворенным в металле. Эта часть окислившихся не по прямому назначению раскислителей называется угаром раскислителей. К сожалению, современные средства контроля плавки еще не позволяют с достаточной точностью заранее предсказать величину угара раскислителей, которая от плавки к плавке может колебаться в заметных пределах, затрудняя получение стали строго определенного состава. Это явление находит отражение в стандартах. Например, в соответствии с ГОСТом содержание марганца во многих углеродистых конструкционных сталях может колебаться от 0,5 до 0,8 %, содержание кремния —от 0,17 до 0,35% и т.д. Кроме того, значительный угар элементов-раскислителей нежелателен из экономических соображений.

Для снижения угара раскислителей и получения стали строго определенного состава применяют ряд технологических приемов:

1. Вводят раскислители разного состава: а) в чистом виде (металлический марганец, металлический алюминий); б) в виде сплавов раскислителя с железом или сплавов нескольких раскислителей.

2. Изменяют место ввода раскислителей: а) непосредственно в плавильный агрегат (печь, конвертер); б) в струю металла, вытекающего из плавильного агрегата; в) в глубь металла в сталеразливочном ковше; г) в струю металла, вытекающего из сталеразли-вочного ковша в изложницу или кристаллизатор установки непрерывной разливки; д) в ковш, помещенный в вакуумную камеру, и др.

3. Вводят раскислители в разном виде и состоянии: а) твердые (в виде кусков ферросплавов размером до 200 мм); б) жидкие (после предварительного расплавления в специальной печи); в) порошкообразные (при вдувании порошка в металл струей инертного газа); г) в виде специальной проволоки, подаваемой в глубь металла с определенной скоростью; д) в виде «пуль», которые при помощи специального устройства «выстреливают» в глубь металла; е) в виде заранее подготовленных композиционных блоков и др.

Угар раскислителей, вводимых в чистом виде, несколько выше, чем угар раскислителей, вводимых в виде сплавов. Чистые раскислители дороже, однако расход их ниже, меньше требуется тепла на их расплавление (необходима меньшая степень перегрева металла); они не содержат нежелательных примесей, однако из-за дороговизны и высокого угара раскислители в чистом виде (не сплавов с железом) применяют лишь в исключительных случаях.

Наибольший и наименее стабильный угар раскислителей имеет место в случае введения раскислителей в виде кусков непосредственно в плавильный агрегат. Так, например, при введении непосредственно в мартеновскую печь ферромарганца или ферросилиция степень угара марганца и кремния может колебаться в очень широких пределах (что затрудняет все расчеты мастера-сталевара) — от 30 до 70%. Тем не менее такой технологический прием все же распространен, что имеет следующее объяснение: в момент ввода раскислителей в ванну печи окислительные процессы в ней резко замедляются, прекращается протекание реакции [С] + [О] = СОГ и мастер-сталевар имеет несколько минут, в течение которых можно точно установить состав металла и уменьшить колебания в величинах угара раскислителей и легирующих при последующем раскислении и легировании, т. е. облегчено получение стали заданного состава. Введение раскислителей непосредственно в плавильный агрегат называют предварительным раскислением. Окончательным раскислением принято называть введение раскислителей в необходимом количестве частично в струю металла, вытекающего из плавильного агрегата, и частично непосредственно в ковш. Угар раскислителей при введении их в ковш ниже, чем при введении в печь (или конвертер), так как в последнем случае часть раскислителей взаимодействует не с металлом, а со шлаком. Однако и при введении раскислителей в ковш угар велик.

Особенно заметен при введении в ковш угар алюминия. Алюминий легче стали (плотность - 2,7 г/см3), поэтому заброшенные на струю металла или непосредственно в ковш бруски алюминия всплывают и интенсивно окисляются, плавая на поверхности и взаимодействуя с атмосферой и со шлаком. Значительное количество алюминия при этом расходуется нерационально, к тому же образующиеся в большом количестве оксиды алюминия могут загрязнять металл. Для предотвращения данного явления используют сплавы алюминия с более тяжелыми металлами (железом, марганцем). Лучшие результаты достигаются при вводе алюминия непосредственно в толщу металла. При вводе алюминия в глубь металла достигаются: уменьшение угара алюминия (снижается его расход), сокращение разброса величин этого угара (стабильность состава и свойств металла), а также уменьшение загрязненности стали оксидными неметаллическими включениями.

Снижение угара раскислителей и повышение степени их усвоения металлом достигаются посредством предварительного расплавления раскислителей в специальной печи и заливки в ковш одновременно с выпуском готовой стали из печи или конвертера. При этом облегчаются условия получения стали заданного состава и удаления образующихся при раскислении неметаллических включений.

Введение в металл очень сильных раскислителей (Са, Mg), характеризующихся высоким давлением насыщенного пара, осуществляют, как правило, методом подачи их в струе инертного газа. Раскислители вдувают через специальную фурму, вводимую почти до дна в ковш с металлом. Давление паров кальция при 1600 °С может превысить 300 кПа. При всплыва-нии пузырей их объем вследствие уменьшения ферростатического давления постепенно увеличивается. Однако одновременно протекают реакции раскисления и десульфурации с соответствующим расходом кальция на эти реакции, в результате чего объем пузырей уменьшается. Форму и размеры кусочков раскислителей подбирают таким образом, чтобы обеспечить полное использование кальция к тому моменту, когда пузыри поднимутся к поверхности металла в ковше. Кальций обычно вводят в виде сили-кокальция или карбида кальция в форме гранул. Расход составляет 1 кг кальция (или 0,4 кг магния) на 1 т стали.

Разновидностью данного метода можно считать метод выстреливания в металл пуль, содержащих раскислите-ли. Минимальный угар раскислителей обеспечивается также при введении раскислителей в виде специально изготовленной проволоки. Раскислители (и легирующие) в виде порошка заключают в оболочку из тонкой железной или алюминиевой ленты. Полученную таким образом проволоку наматывают на барабан и затем с необходимой скоростью вводят в металл.

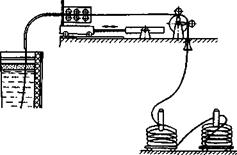

На рис. 14.7 представлена схема подачи в жидкий металл алюминиевой проволоки. Установка состоит из неподвижной бухты, на которой намотано 1500 кг алюминиевой проволоки, и подающего механизма. Диаметр проволоки 12 мм, скорость подачи до 8 м/с. Таким способом особенно удобно проводить раскисление стали и в ковше, и в кристаллизаторе установки непрерывной разливки.

Рис. 14.7.Схема установки для введения алюминиевой проволоки в жидкий металл

Дата добавления: 2016-06-22; просмотров: 2030;