Объекты и методы измерения параметров бурения

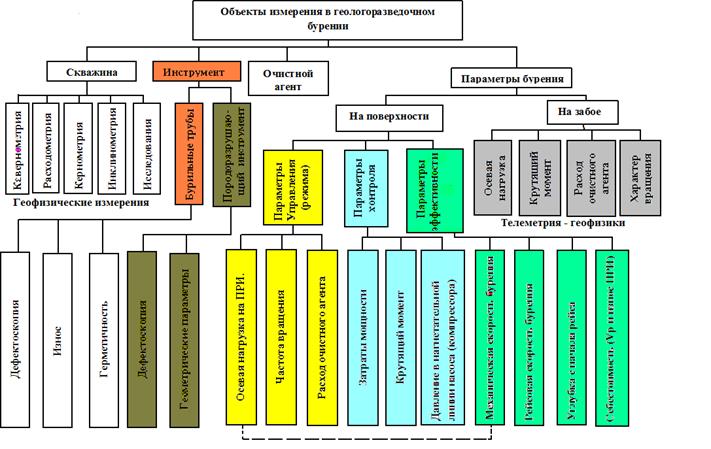

Задача получения информации, необходимой для оптимизации и автоматизации процесса управления бурением наиболее сложная и до конца не решена и в настоящее время. Прежде всего, надо определить, что именно и как необходимо измерять для эффективного управления процессом бурения, определить объекты и методы измерения. Объекты бурения, значения параметров которых оказывают большее или меньшее влияние на оценку условий бурения и на принятие решений по управлению процессом бурения, приведены на диаграмме.

Как видно из приведенной диаграммы все объекты измерения необходимые для принятия решений по управлению процессом бурения, можно разделить на две группы:

-постоянно действующие параметры – характеристика состояния скважины, состояние бурового инструмента, параметры очистного агента,

- параметры, отражающие процесс бурения скважины.

Информация о состоянии объектов первой группы должна учитываться при принятии общих (стратегических) решений и при проектировании режимов бурения для оценки необходимых ограничений, так и при непосредственном управлении процессом бурения. Измерения параметров этих объектов производятся эпизодически, иногда один – два раза за время бурения скважины, только состояние породоразрушающих инструментов, если он используется повторно, оценивают после каждого рейса.

Объекты второй группы должны давать оперативную информацию, используемую непосредственно для управления процессом бурения и для внесения корректив в управление на основании получаемой информации. В этой группе в свою очередь выделяются объекты, измеряемые непосредственно на поверхности и параметры процесса бурения, действующие на забое.

Параметры процесса бурения,измеряемые на поверхности, в свою очередь делятся на три группы, различающиеся по своим функциям: параметры управления (режима бурения), параметры контроля процесса бурения и параметры эффективности (оценки результатов бурения).

Параметры управления являются активной частью управления процессом, они задаются, устанавливаются и корректируются напрямую бурильщиком или автоматической системой управления.

Параметры контроля позволяют оценивать условия процесса бурения и дают информацию о нарастании неблагоприятных условий и возникновении аварийных ситуаций.

Параметры эффективности дают возможность оценивать правильность принимаемых решений по управлению процессом бурения, позволяют целенаправленно вносить коррективы в управление процессом, являются критериями оптимизации процесса бурения, позволяют определять рациональный момент прекращения рейса.

Производственный опыт бурения и специальные исследования показывают, что реальные значения основных параметров режима бурения, замеряемые на поверхности, и действительные значения этих параметров на забое скважины могут значительно различаться, что нельзя не учитывать при управлении процессом бурения.

К сожалению, забойные параметры бурения приходится оценивать косвенно по информации, имеющейся на поверхности. Реальных приборов и датчиков, которые позволяли бы получать напрямую информацию с забоя скважины в геологоразведочном бурении, пока нет. Основной интерес представляет соотношение величины осевой нагрузки на ПРИ, замеренной на поверхности по усилию, приложенному к верхнему концу бурового снаряда с учетом веса снаряда в скважине, и непосредственно действующей на забое. В зависимости от условий бурения почти всегда реальная величина осевой нагрузки на ПРИ на забое меньше, иногда, значительно меньше, замеренной (вычисленной) на поверхности, т.е. происходит потеря осевой нагрузки. Величина потери осевой нагрузки может достигать 50% и более от показанной прибором на поверхности. Потери осевой нагрузки объясняются двумя причинами – распором бурильных труб в скважине за счет сил трения изогнутых бурильных труб о стенки скважины. Бурильные трубы почти всегда под действием осевой нагрузки и центробежных сил изгибаются тем больше, чем больше диаметр скважины и чем больше осевая нагрузка. Отмечались случаи, когда с увеличением усилия осевой нагрузки, передаваемой с поверхности, реальная осевая нагрузка на забое становилась меньше. Вторая причина отличия осевой нагрузки на забое от вычисленной на поверхности – гидроподпор. Сила гидроподпора, действующая на буровой снаряд снизу вверх зависит от характера гидросопротивлений в колонковом наборе (наличие керна или керноприемника, размер промывочных каналов коронки, их чистота) и от расхода промывочной жидкости, причем от расхода в квадратичной зависимости. При малых расходах жидкости сила гидроподпора незначительна, но при больших расходах она может достигать величин соизмеримых с осевой нагрузкой.

Второй параметр режима бурения – частота вращения ПРИ на забое количественно совпадает с измеренной на поверхности, но различия все-таки есть – различия качественные. Если на поверхности вращение ведущей бурильной трубы и. соответственно, верхней части бурового снаряда более-менее равномерно, то на забое характер вращения коронки может значительно отличаться. Исследования, проведенные сотрудниками кафедры бурения университета, показали, что вращение коронки на забое может иметь три разных режима - нормальное равномерное вращение, неравномерное вращение и прерывистое вращение с остановками и срывами. Первый режим нормальный, второй нежелательный, так как приводит к повышенному износу коронок, третий режим недопустим – приводит к разрушению коронок и обрывам бурильных труб. Неравномерность вращения коронки возникает из-за упругих свойств бурильной колонны и неравномерности сопротивления породы вращению коронки. При слишком большой осевой нагрузке резцы внедряются в породу на столько, что крутящего момента для скола породы становится недостаточно, колонна труб начинает закручиваться, момент возрастает, порода скалывается и коронка проворачивается, а затем процесс повторяется, т.е. возникают релаксационные колебания.

Третий параметр режима бурения - расход очистного агента на забое может отличаться от замеренного на поверхности за счет утечек (потери) части промывочной жидкости через резьбовые соединения бурильных труб. В качественных колоннах труб утечки незначительны, но в сильно изношенных трубах утечки могут достигать 10 – 30% от расхода и будут тем больше, чем больше давление жидкости на насосе и больше частота вращения снаряда.

Для достижения действительно оптимальных результатов бурения в перспективе необходимо решить проблему получения прямой достоверной информации с забоя скважины непосредственно в процессе бурения. В практике бурения нефтегазовых скважин в настоящее время широко и достаточно эффективно применяются телеметрические системы передающие с забоя на поверхность целый ряд параметров, включая и параметры процесса бурения. В принципе подобные системы могут применяться и в геологоразведочном бурении.

Дата добавления: 2016-06-18; просмотров: 1626;