Парогазогенераторная установка (скважинная)

Разработанная в ОАО «Роснефть-Терм-нефть» (завод «Нефтетерммаш») парогазогенераторная установка «Дракон» УПГГ-10/16 предназначена для выработки парогазового теплоносителя непосредственно на забое 6-дюймовой скважины производительностью 10 т/ч при давлении 16 МПа с температурой до 350° С и проведения циклических тепловых обработок призабойных зон скважин парогазовой смесью.

Агрегат, представляющий собой малогабаритную камеру сгорания высокого давления, в которую наряду с подачей топлива и окислителя (воздуха) впрыскивается под давлением вода, обеспечивающая при испарении получение смеси продуктов органического топлива с водяным паром, т. е. парогазовую смесь (парогаз).

Скважинный парогазогенератор позволяет непосредственно на забое скважины генерировать теплоноситель, в химический состав которого входит не только вода (50%), но и азот (38%) и углекислый газ (12%). Его применение позволяет отказаться от использования теплоизолированных насосно-компрессорных труб, осуществлять тепловые методы разработки пластов в экстремальных геологических условиях (вечная или частичная мерзлота) и положительно решать вопросы охраны окружающей среды, т. к. продукты сгорания закачиваются вместе с теплоносителем в нефтяной пласт.

Температура парогазовой смеси на выходе из аппарата зависит в основном от количества впрыскиваемой воды и может регулироваться в диапазоне 150—350° С.

Парогазогенераторы могут быть двух типов: наземные и глубинные (забойные), и представляют собой цилиндрическую трубу с максимальным наружным диаметром 130 мм и длиной до 2 м. Общий вес генератора составляет порядка 80 кг.

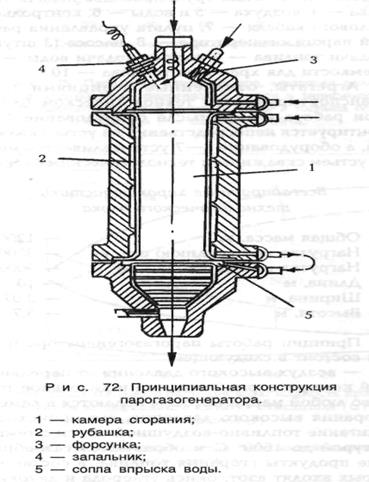

Парогазогенератор представляет собой камеру сгорания с воздушным или водяным охлаждением через рубашку со спиральными каналами. Топливо подается через форсунку в головной части камеры, в которой размещается запальное устройство с завихрителем для подачи воздуха. Впрыскивание воды для образования парогазовой смеси осуществляется с помощью сопел, размещенных у хвостовой части камеры (рис. 72).

Все пароциклические обработки парогазовым теплоносителем проводились на базе модернизированной установки, работа которой обеспечивалась одной компрессорной станцией СД-9/101 и на режимах выработки парогазовой смеси, в составе которой практически отсутствовал свободный углерод.

;

Данная парогазогенераторная установка состоит из 4 основных блоков [116]:

первый — блок контроля и управления, который смонтирован на автомобильном шасси и обеспечивает дистанционный контроль и управление работой парогазогенератора

второй — блок насосов подачи воды и топлива к парогазогенератору, которые смонтированы на автомобильном прицепе. Кроме насосов на данном блоке смонтированы емкости приема воды и топлива, а также агрегаты автоматического управления техническими каналами подачи воды, топлива и воздуха к парогазогенератору;

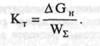

третий — блок компрессоров, в состав которого входят две (рабочая и резервная) передвижные станции СД-9/101 с давлением нагнетания 10,1 МПа и производительностью 9 нм3/ мин. каждая;

четвертый — блок парогазогенераторный, который для наземной эксплуатации смонтирован на жесткой раме и располагается непосредственно у скважины.

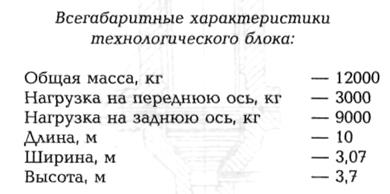

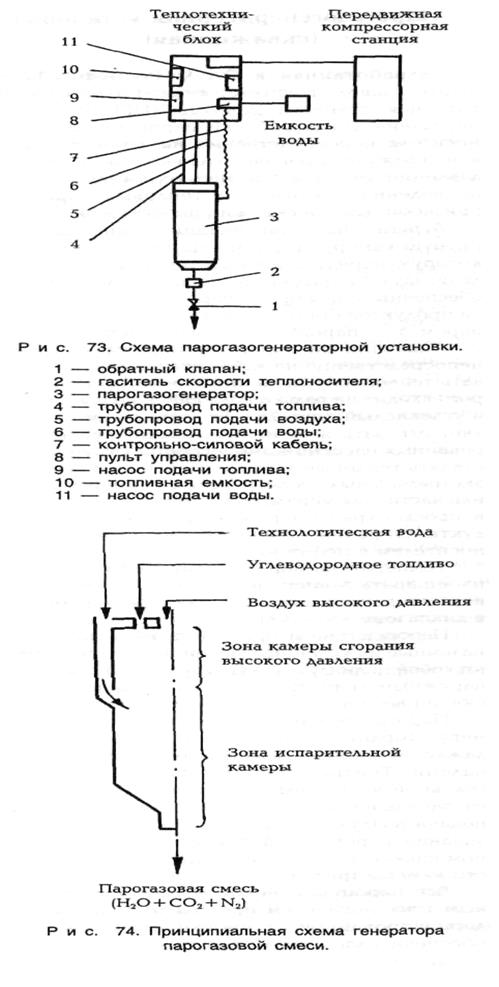

Технологический блок установки смонтирован на шасси автомобиля КрАЗ и состоит из (рис. 73): обратного клапана — 1, гасителя скорости теплоносителя — 2, парогазогенератора — 3, технологических трубопроводов подачи топлива — 4, воздуха — 5 и воды — 6, контрольно-силового кабеля — 7, пульта управления работой парогазогенератора — 8, насоса (3 штуки) подачи топлива — 9, насоса подачи воды — 11 и емкости для хранения топлива — 10.

Агрегаты, отмеченные позициями 1—7, транспортируются в технологическом блоке. При работе на промысле оборудование 1—3 монтируется непосредственно на устье скважины, а оборудование 4—7 устанавливается между устьем скважины и технологическим блоком.

Принцип работы парогазогенератора (рис. 74) состоит в следующем:

— воздух высокого давления от передвижной компрессорной станции и дизельное топливо любой марки насосом подаются в камеру сгорания высокого давления, где происходит сжигание топливно-воздушной смеси с температурой до 1600° С и образуются газообразные продукты сгорания топлива, в состав которых входят азот, окись углерода и двуокись углерода;

— вода (техническая или пластовая без предварительной химической подготовки) насосом подается в рубашку охлаждения камеры сгорания высокого давления и из нее в испарительную камеру в том количестве, которое обеспечивает требуемую температуру парогазовой смеси на выходе из генератора (150—350° С);

— температура наружной поверхности парогазогенератора по длине камеры сгорания составляет 30—75° С, а по длине испарительной камеры — 150—350° С.

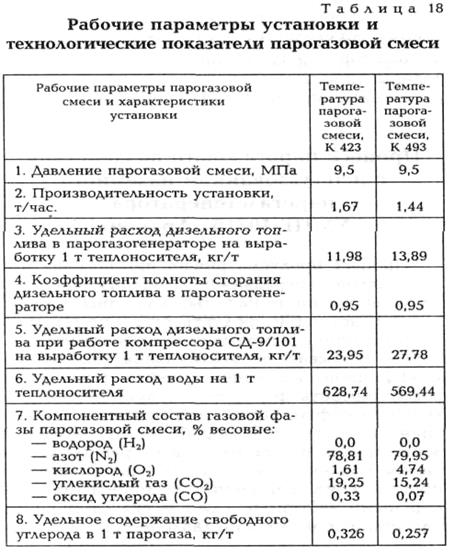

Рабочие параметры установки и парогазовой смеси при одной работающей компрессорной станции СД-9/101 приведены в табл. 18 и табл. 19.

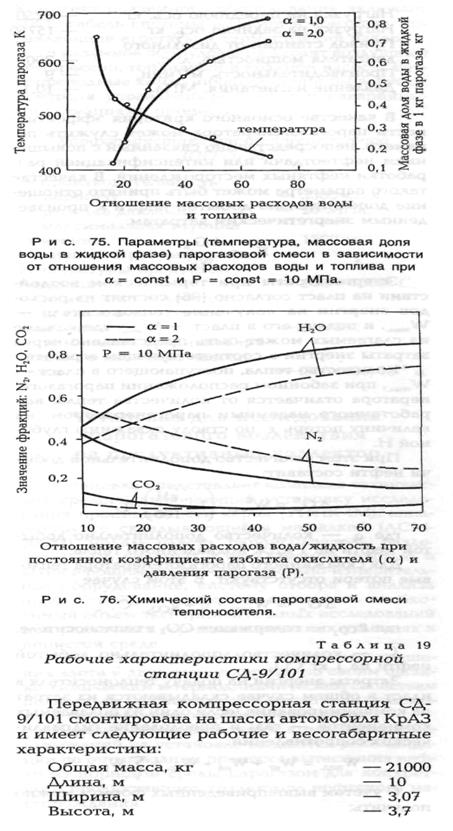

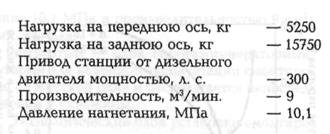

Компонентный состав и теплофизические параметры парогазового теплоносителя зависят от начального соотношения между массовым расходом окислителя (воздуха) и топлива, а также от начального соотношения между массовыми расходами воды и топлива. Первый показатель выбирается из условия обеспечения наиболее полного использования его химической энергии. Для дизельного топлива данное соотношение составляет 14,5+ 15,1, что соответствует коэффициенту избытка окислителя а = 1,01+1,05. При работе парогазогенератора соотношение между массовыми расходами окислителя и топлива поддерживается постоянным, а изменение температуры парогазовой смеси обеспечивается путем изменения массового расхода воды, подаваемой в парогазогенератор. На рис. 75 приведены параметры (температура, массовая доля воды в жидкой фазе) и на рис. 76 — химический состав парогазовой смеси в зависимости от отношения массовых расходов воды и топлива при постоянном коэффициенте избытка окислителя (а = 1,0 и а = 2,0) и давлений парогаза,

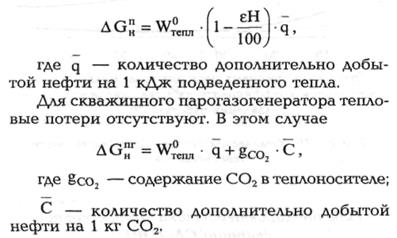

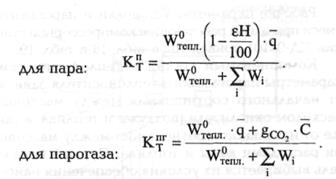

В качестве основного критерия эффективности парогазогенератора может служить параметр, непосредственно связанный с повышением нефтеотдачи или интенсификацией разработки нефтяных месторождений. В качестве такого параметра может быть принято отношение дополнительно добытой нефти к произведенным энергетическим затратам:

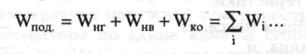

Энергозатраты при термическом воздействии на пласт согласно [96] состоят из расходов энергии на получение теплоносителя — WTЕПЛ, и подачу его в пласт — WПОД, где каждое из слагаемых может быть представлено через затраты энергии в соответствующем агрегате.

Количество тепла, поступающего в пласт — WTЕПЛ при забойном расположении парогазогенератора отличается от количества тепла, выработанного наземным парогенератором, на величину потерь  по стволу скважины глубиной Н.

по стволу скважины глубиной Н.

При этом количество дополнительной добычи нефти составит:

Затраты энергии на подачу теплоносителя в пласт в общем случае складываются из затрат на компримирование (если один из подаваемых компонентов — газ) и преодоление гидравлических сопротивлений:

С учетом вышеприведенных формул можно получить:

Полученные результаты позволили сделать три основных вывода:

— до глубин 500—600 м технологические показатели двух установок (наземной и забойной) практически сравнимы, а затем имеет место резкое увеличение эффективности применения парогазовых теплоносителей, что связано с увеличением тепловых потерь по стволу скважины для наземного парогенератора;

— температура, теплосодержание и химический состав парогаза могут быть существенно изменены за счет применения различных топлив или изменения соотношения между исходными компонентами, поэтому в зависимости от условий конкретного месторождения может быть усилена тепловая и химическая часть воздействия на пласт;

— достоверность полученных результатов во многом определяется точностью задания коэффициентов q и С, которые могут быть определены лишь после обобщения соответствующих опытно-промышленных испытаний.

Дата добавления: 2016-06-18; просмотров: 3772;