Покрытия из эпоксидных смол

Последовательность операций при образовании покрытия следующая: а) очистка внутренней поверхности НКТ с помощью опескоструивания; б) обезжиривание; в) нагрев до 45-80  ; г) заливка компаунда; д) полимеризация слоя.

; г) заливка компаунда; д) полимеризация слоя.

Очистка и обезжиривание поверхности создает условия для лучшей адгезии смолы с поверхностью металла.

Предварительный нагрев труб перед заливкой обеспечивает лучшую текучесть компаунда.

Заливка компаунда производится при одновременном вращении труб с частотой 10 об/мин, а полимеризация производится в печи при Т=380-390  при вращении труб с частотой 300 об/мин в течении 20-40 мин. Вращение обеспечивает равномерное растекание слоя по внутренней поверхности трубы.

при вращении труб с частотой 300 об/мин в течении 20-40 мин. Вращение обеспечивает равномерное растекание слоя по внутренней поверхности трубы.

После извлечения из печи НКТ полимеризуются в течении 4-5 суток при температуре 280-295  К.

К.

Эпоксидный компаунд – смесь 100 весовых частей смолы ЗД-6, 10- 15 весовых частей пластификатора (ДБФ), 10-15 весовых частей отвердителя (ПЭПА).

Покрытие не изменяет механических свойств металла труб, не боится механических деформаций. Для получения покрытия не требуется сооружения громадных установок: оно может быть получено в условиях УДНГ.

Покрытия из стекла

Стекло – наиболее доступный их этих материалов, его покрытие обладает высокой теплостойкостью и достаточно прочно при небольших деформациях труб. Перед нанесением стекла внутренняя поверхность трубы зачищается до матового блеска, после чего внутрь НКТ помещается несколько стеклянных дроитов – баллонов, диаметр которых несколько меньше внутреннего диаметр трубы, а длина около 1500 мм. Внутри дроита находится воздух. После этого труба в горизонтальном положении помещается в печь, где нагревается до температуры, близкой к температуре плавления стекла (970 К). Под действием внутреннего давления нагретого воздуха баллоны раздуваются и стекло плотно связывается с металлом.

Однако покрытие стеклом имеет ряд недостатков. Один из них – образование микротрещин в стекле при покрытии им трубы. В результате образуются очаги коррозии металла и местного отложения парафина у трещин.

Второй недостаток – разрушение стекла при деформации труб. Причиной этого служат различные модули упругости метала (0,26  106 МПа) и стекла (0,057

106 МПа) и стекла (0,057  106 МПа). В следствии этого при растяжении металла труб тонкого слоя стекла передаются большие усилия, нарушающие его целостность. Чтобы в стекле не возникали напряжения выше допустимого, необходимо соблюдать следующие условие:

106 МПа). В следствии этого при растяжении металла труб тонкого слоя стекла передаются большие усилия, нарушающие его целостность. Чтобы в стекле не возникали напряжения выше допустимого, необходимо соблюдать следующие условие:

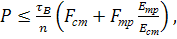

(21)

(21)

где Р – допускаемая нагрузка на трубы, определенная по условному сохранению прочности стекла, Н;

– предел прочности стекла, МПа;

– предел прочности стекла, МПа;

,

,  – площади соответственно диаметрального сечения слоя стекла и труб, мм2;

– площади соответственно диаметрального сечения слоя стекла и труб, мм2;

- коэффициент запаса прочности (1,3- 1,5).

- коэффициент запаса прочности (1,3- 1,5).

Расчеты показывают, что при наиболее прочных марках стекла допустимые нагрузки на трубы 73х5,5 мм равны примерно 20 кН. Это означает, что длина колонны от верхних остеклованных труб до нижней трубы ограничивается прочностью стекольного покрытия.

Покрытия из эмали

Эмаль – это специальным образом подготовленная и сплавленная смесь (шихта) песка, полевого шпата, буры, соды и других компонентов. Получают в виде гранул, которые затем размалывают.

Перед нанесением шихты на трубы наносят грунт – вещество, надежно сцепляющееся с металлом. Затем наносят шихту (покровную эмаль), приготовленную в виде пасты. Образование эмалированной поверхности происходит нагревом трубы до температуры плавления шихты с последующим её затвердеванием.

Эмалевые покрытия более прочны, чем стеклянные, однако и они разрушаются при изгибах труб свыше 2  .

.

Наиболее приемлемыми для условий скважин следует считать эпоксидные эмалевые покрытия.

Дата добавления: 2016-06-18; просмотров: 3736;