Утяжеленные бурильные трубы

Для увеличения веса и жесткости БК в ее нижней части устанавливают УБТ, позволяющие при относительно небольшой длине создавать частью их веса необходимую нагрузку на долото.

В настоящее время наиболее широко используются следующие типы УБТ:

- - горячекатанные (УБТ), изготавливаемые по ТУ 14-3-385;

- - сбалансированные (УБТС), изготавливаемые по ТУ 51-744.

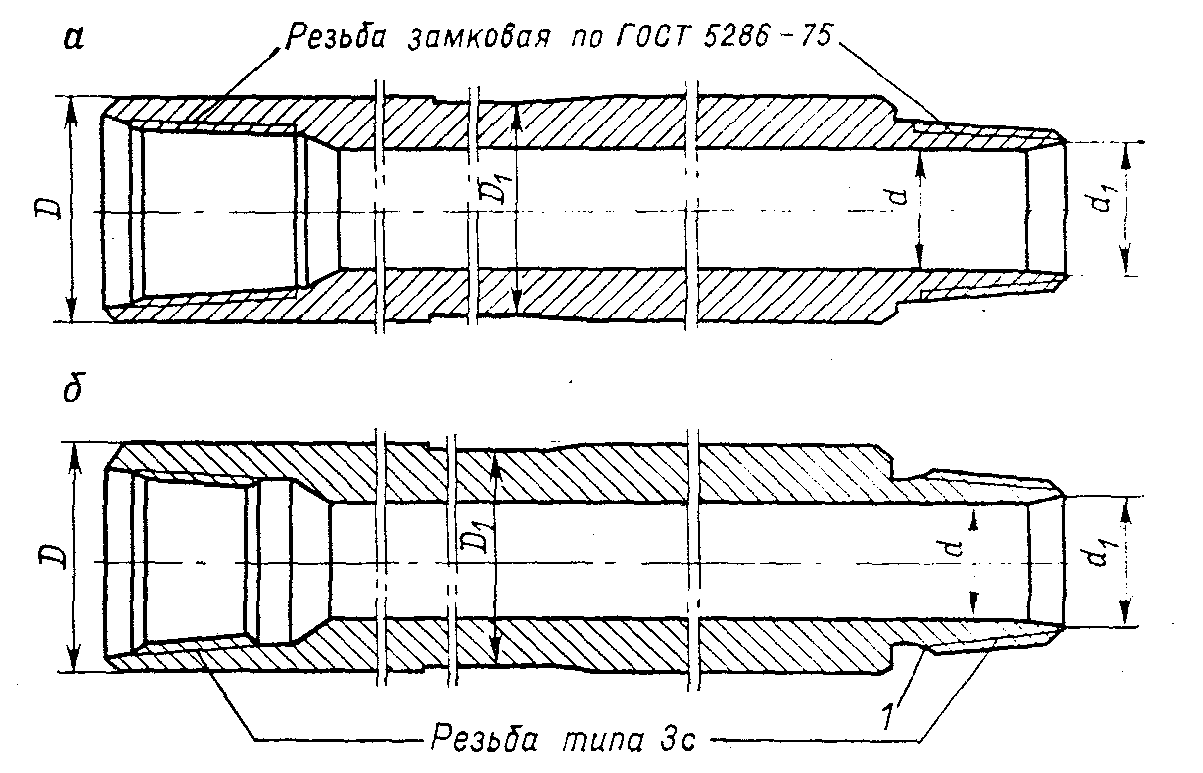

УБТ этих типов имеют аналогичную беззамковую (отсутствуют отдельные присоединительные концы) толстостенную конструкцию и поставляются в комплекте. Комплект УБТ имеет одну наддолотную трубу с двумя муфтовыми концами, а остальные – промежуточные (верхний конец муфтовая резьба, нижний – ниппельная). Горячекатанные УБТ выполняются гладкими по всей длине. На верхнем конце УБТС выполняется конусная проточка для лучшего захвата клиньями при спуско-подьемных работах.

Горячекатанные УБТ используются преимущественно при бурении с забойными гидравлическими двигателями. Их изготовляют из сталей группы прочности Д и К (предел текучести 373 и 490 МПа) методом прокатки, что обуславливает их недостаточную прочность, особенно в резьбовых соединениях. Кроме того, они имеют значительные допуски на кривизну, разностенность и овальность. При вращении УБТ это приводит к биению БК и значительным усталостным перегрузкам.

Основные параметры УБТ, наиболее распространенные в Западной Сибири:

- -номинальные наружные диаметры труб 146, 178, 203 мм;

- -номинальный диаметр промывочного канала 74; 90, 100 мм;

- длина труб, соответственно 8,0; 12,0; 12,0 м;

- присоединительная резьба, соответственно З-121; З-147; З-171;

- масса одного погонного метра таких труб равна, соответственно, 97,6; 145,4; 193 кг.

Условное обозначение УБТ наружным диаметром 178 мм и диаметром промывочного канала 90 мм из стали группы прочности Д:

УБТ 178х90 Д ТУ 14-3-385

| Рис. 3.14. Сбалансированные УБТ |

Основные параметры УБТС, наиболее распространенные в Западной Сибири:

-номинальные наружные диаметры труб 178, 203, 229 мм;

-номинальный диаметр промывочного канала 80; 80, 90 мм;

длина труб 6,5 м;

присоединительная резьба, соответственно, З-147; З-161; З-171;

- масса одного погонного метра таких труб равна, соответственно, 156; 214,6; 273,4 кг.

Условное обозначение УБТС наружным диаметром 178 мм с присоединительной замковой резьбой З-147:

УБТС 2 178/ З-147 ТУ 51-774

Переводники

Переводники предназначены для соединения элементов БК с резьбами различных типов и размеров. Переводники согласно ГОСТ 7360 разделяются на три типа:

1)

| Рис. 3.15. Переводники: а – переходные, б – муфтовые, в – ниппельные |

| а |

| в |

| б |

Переводники переходные (ПП, рис. 3.15.а), предназначенные для перехода от резьбы одного размера к резьбе другого. ПП имеющие замковую резьбу одного размера называются предохранительными.

2) Переводники муфтовые (ПМ, рис. 3.15.б) для соединения элементов БК, расположенных друг к другу ниппелями.

3) Переводники ниппельные (ПН, рис. 3.15.в) для соединения элементов БК, расположенных друг к другу муфтами.

Переводники каждого типа изготовляют с замковой резьбой как правого, так и левого направления нарезки. Резьба должна соответствовать ГОСТ 5286-75 для бурильных замков.

ГОСТ 7360 предусматривает изготовление 90 типоразмеров переводников, которые охватывают практически все необходимые случаи их применения.

Пример условного обозначения переводника типа ПП с резьбами муфтовой З-147, ниппельной З-171:

П - 147/171 ГОСТ 7360

То же, но с левой резьбой:

П - 147/171 –Л ГОСТ 7360

Переводники изготовляются из стали марки 40ХН (предел текучести 735 МПа).

3.2.6. Специальные элементы бурильной колонны

Калибраторы служат для выравнивания стенок скважины и устанавливаются непосредственно над долотом. Используются как лопастные калибраторы с прямыми (К), спиральными (КС) и наклонными лопастями (СТ), так и шарошечные. Диаметры калибратора и долота должны быть равны. Материал вооружения – твердый сплав (К, КС), алмазы (СТ), «Славутич» (КС).

Центраторы предназначены для обеспечения совмещения оси БК с осью скважины в местах их установки.

Стабилизаторы, имеющие длину в несколько раз большую по сравнению с длиной центраторов, созданы для стабилизации зенитного угла скважины.

Фильтр служит для очистки бурового раствора от примесей, попавших в циркуляционную систему. Устанавливается фильтр между ведущей и бурильными трубами. Основной элемент фильтра – перфорированный патрубок, в котором задерживаются примеси и при очередном подъеме БК удаляются. Применение фильтра особенно необходимо при бурении с забойными гидравлическими двигателями.

Обратный клапан устанавливают в верхней части бурильной колонны для предотвращения выброса пластового флюида через полость БК.

Кольца-протекторы устанавливают на БК для защиты от износа кондуктора, технической колоны, бурильных труб и их соединительных элементов в процессе бурения и спуско-подъемных операций.

3.3. Условия работы бурильной колонны

Условия работы БК при роторном способе бурения и при бурении с забойными двигателями различны.

При роторном бурении БК, передающая вращение от ротора к долоту и нагрузку на долото, испытывает действие ряда сил. Верхняя часть БК под действием сил собственного веса и перепада давления в промывочных отверстиях долота находится в растянутом, а нижняя, воспринимающая реакцию забоя в сжатом состоянии. Следовательно, в БК имеется сечение, в котором отсутствуют осевые растягивающие и сжимающие силы. Выше этого сечения действуют напряжения растяжения, возрастающие к вертлюгу, а ниже него – напряжения сжатия, увеличивающиеся к долоту.

Передаваемый БК вращающий момент приводит к возникновению в ней напряжений кручения, а вращение колонны с определенной частотой порождает центробежные силы и, следовательно, изгибающие напряжения. Первые уменьшаются от вертлюга к долоту, а вторые имеют максимальное значение в нижней части БК. Одновременное действие на БК перечисленных выше сил осложняет условия ее работы при роторном способе бурения.

При бурении с забойными двигателями БК не вращается и испытывает в основном в растянутой и сжатой частях колонны соответственно напряжения растяжения и сжатия.

Изгибающие нагрузки, возникающие при потере сжатой частью прямолинейной формы невелики. Незначителен и реактивный момент забойного двигателя, и поэтому касательные напряжения, действующие на БК в направлении к вертлюгу, не достигают опасных значений.

Аварии при роторном бурении происходят, в основном, из-за поломок БК по причине усталостного износа резьб, сварочного шва, материала трубной части и присоединительных элементов. Аварии при бурении с забойными двигателями происходят, в основном, из-за прихватов, неподвижно лежащей на стенке скважины БК, и размыва резьбовых соединений и стенок труб.

3.4. Забойные двигатели

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

3.4.1. Турбобуры

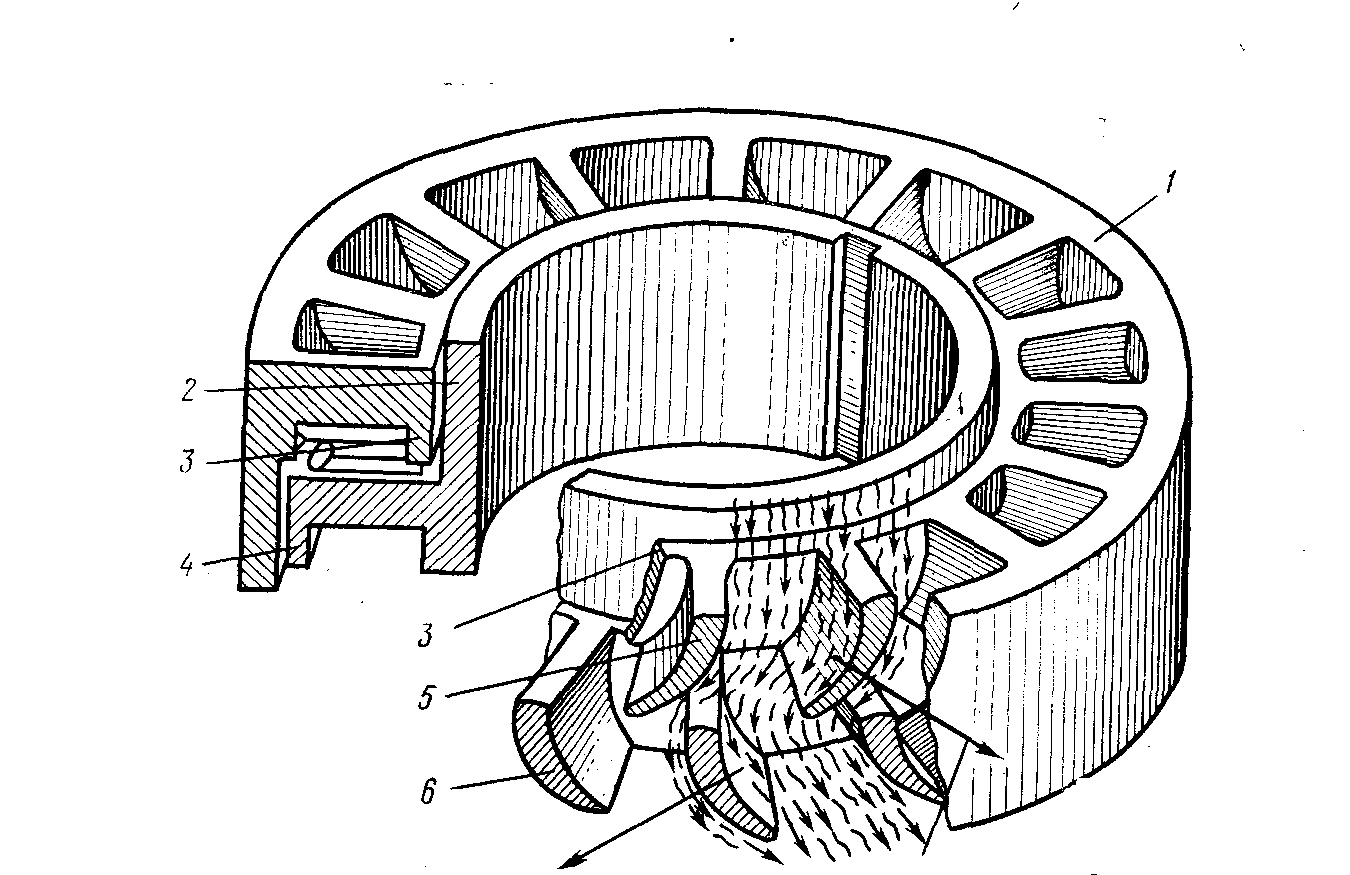

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

| Рис. 3.16. Ступень турбобура |

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n , вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n, тем меньше М, и наоборот.

В этой связи различают два режима работы турбины:

1. тормозной, когда n = 0, а М достигает максимального значения,

2. холостой, когда n достигает максимального, а М = 0.

В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэффициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме, т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1 и вращающий момент М1 , а перепад давления в турбине составляет DР1. Если расход бурового раствора увеличить до Q2 , параметры характеристики турбины изменятся следующим образом:

n1 / n2 = Q1 / Q2 ;

N1 / N2 = (Q1 / Q2)3

М1 / М2 = (Q1 / Q2)2

DР1 / DР2 = (Q1 / Q2)2

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем.

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал, к которому через переводник присоединяется бурильная головка. Внутри полого вала размещается съёмный керноприёмник. Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник. Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел. Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешан на опоре, установленной между переводником к БК и распорной втулкой. Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

3.4.2. Винтовой забойный двигатель

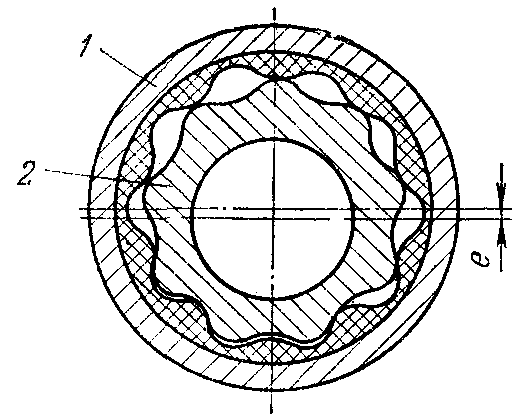

| Рис. 3.17. Поперечное сечение рабочих органов винтового двигателя: 1 – статор, 2 – ротор |

| Ось статора |

| Ось ротора |

| 1 |

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор (рис. 3.17.).

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично.

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами. К валу шпинделя присоединяется долото. Уплотнение вала достигается с помощью торцевых сальников.

ВЗД изготовляют согласно ТУ 39-1230.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая. По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

| ТБ-172 | ТБ-195 | ТШ-195М1 | ТШ-240 | Д1-195 | |

| Расход рабочей жидкости, л/с | 25-28 | 45-50 | 24-30 | 32-34 | 25-35 |

| Перепад давления, МПа | 2,85-3,5 | 2,9-3,6 | 6,5-10 | 5,5-6,2 | 3,9-4,9 |

| Частота вращения вала, об/с | 10,5-11,7 | 9,7-10,8 | 9,3-11,7 | 7,4-7,8 | 1,33-1,83 |

| Крутящий момент, Н*м | 559-687 | 714-882 | 1961-1060 | 2648-2991 | 3138-3726 |

| Присоединительная резьба долото/БК | З-117/147 | З-117/147 | З-152/171 | З-152/171 | З-117/147 |

| Диаметр, мм | |||||

| Длина, мм | |||||

| Масса, кг |

Дата добавления: 2016-06-18; просмотров: 4413;