ЦЕНТРОБЕЖНЫЕ НАСОСЫ.

Все центробежные насосы классифицируются по следующим признакам:

| 1. | по способу подвода жидкости к рабочему колесу | односторонние, двухсторонние |

| 2. | по соединению проточной части | одноступенчатые, многоступенчатые |

| 3. | по быстроходности (характеризуется коэффициентом быстроходности, который влияет на форму колеса и относительную длину лопасти) | тихоходные, нормальные, быстроходные |

| 4. | по всасывающей способности | самовсасывающие, несамовсасывающие |

| 5. | по давлению (напору) (более 5МПа) (0,5 - 5МПа) (менее 0,5МПа) | высоконапорные, средненапорные, низконапорные |

| 6. | по расположению вала | вертикальные, горизонтальные; |

| 7. | по конструкции корпуса | однокорпусные, секционные |

Коэффициентом быстроходности пs, называется частота вращения колеса модельного насоса, геометрически подобного оригиналу, создающего напор в 1 м при подаче 75 л/с и потребляющего при этом мощность в 0,736 кВт при наивысшем кпд.

Коэффициентом быстроходности пs, называется частота вращения колеса модельного насоса, геометрически подобного оригиналу, создающего напор в 1 м при подаче 75 л/с и потребляющего при этом мощность в 0,736 кВт при наивысшем кпд.

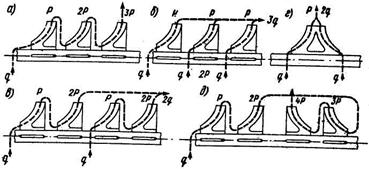

Рис.27. Схемы соединения колес центробежного насоса; а, д – последовательное; б - параллельное; в - смешанное; г - двустороннее всасывание

По конструкции рабочие колёса (крылатки) бывают:

a) закрытые - состоят из лопаток, основного и покрывающего диска;

b) полуоткрытые - нет покрывающего диска;

c) радиальные - лопатки постоянного радиуса, одинаковой длины;

d) пространственные - лопатки сложного профиля, меняющиеся по ширине.

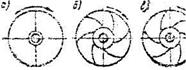

Кроме того, рабочие колёса различаются на три характерных типа:

1)

с лопатками, загнутыми вперёд β > 90°, однако при этом сильно возрастают гидравлические потери, в связи с чем, такие лопатки применяются главным образом в рабочих колёсах вентиляторов, где подобные потери менее ощутимы из-за малой плотности перекачиваемой среды.

с лопатками, загнутыми вперёд β > 90°, однако при этом сильно возрастают гидравлические потери, в связи с чем, такие лопатки применяются главным образом в рабочих колёсах вентиляторов, где подобные потери менее ощутимы из-за малой плотности перекачиваемой среды.

2) с лопатками радиально-расположенными β = 90°;

3) с лопатками, загнутыми назад β < 90°.

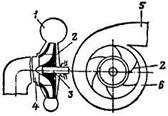

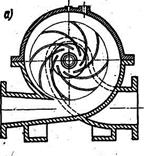

Центробежный насос состоит из следующих основных частей (рис.22): корпуса 1 спиралевидной формы, рабочего колеса с лопастями 2, приводного вала 3, приемного 4, и нагнетательного 5 патрубков.

Рис.22. Схема центробежного насоса

Принцип работы. При вращении рабочего колеса в полости всасывания возникает область повышенного давления, и под действием перепада давлений жидкость проходит в межлопаточный аппарат либо в отводящий спиральный канал, где под действием центробежных сил масса потока на выходе приобретает высокую скорость (запас кинетической энергии). С большой скоростью поток жидкости поступает в диффузор корпуса, где и происходит преобразование кинетической энергии в напор насоса (потенциальную энергию).

Принцип работы. При вращении рабочего колеса в полости всасывания возникает область повышенного давления, и под действием перепада давлений жидкость проходит в межлопаточный аппарат либо в отводящий спиральный канал, где под действием центробежных сил масса потока на выходе приобретает высокую скорость (запас кинетической энергии). С большой скоростью поток жидкости поступает в диффузор корпуса, где и происходит преобразование кинетической энергии в напор насоса (потенциальную энергию).

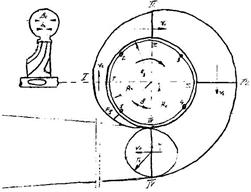

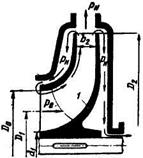

Рассмотрим схему движения жидкости в спиральном корпусе центробежного насоса.

Частица 1 жидкости, покинув рабочее колесо насоса, проходит последовательно сечения I-I, II-II, III-III, IV-IV спирального корпуса и попадает в отливной патрубок-диффузор. Частица 2 жидкости проходит только три сечения II-II, III-III, IV-IV; частица 3 – два сечения и частица 4 – только одно.

Поскольку подобные процессы проходят постоянно, то ясно, что корпус центробежного насоса для обеспечения равенства скоростей потока должен иметь последовательно увеличивающееся проходное сечение.

При вращении рабочего колеса насоса возникает центробежная сила, под действием которой жидкость движется в радиальном направлении, одновременно лопасти придают жидкости вращательное движение. Поэтому в центре насоса возникает разрежение, что обеспечивает непрерывный приток жидкости из всасывающего патрубка к центру. Пройдя через вращающееся колесо насоса, жидкость отбрасывается с окружной скоростью в спиралевидный расширяющийся канал, который служит направляющим аппаратом для потока жидкости (рис.23, а).

При вращении рабочего колеса насоса возникает центробежная сила, под действием которой жидкость движется в радиальном направлении, одновременно лопасти придают жидкости вращательное движение. Поэтому в центре насоса возникает разрежение, что обеспечивает непрерывный приток жидкости из всасывающего патрубка к центру. Пройдя через вращающееся колесо насоса, жидкость отбрасывается с окружной скоростью в спиралевидный расширяющийся канал, который служит направляющим аппаратом для потока жидкости (рис.23, а).

В расширяющемся спиралевидном канале направляющего аппарата происходит частичное преобразование кинетической энергии, полученной жидкостью на колесе насоса, в гидродинамическое давление, с которым жидкость отводится в нагнетательный трубопровод.

Рис.23. Направляющие аппараты центробежный насосов: а - спиральный; б – лопаточный канал,

Напор Н, создаваемый центробежным насосом, и его подача являются функциями угловой скорости колеса ω, т.е. H(ω²); Q(ω). Следовательно, от угловой скорости ω, а также радиуса колеса r зависят одновременно напор Н и подача Q. Однако окружная скорость колеса и = rω ограничивается прочностью его материала. Так, чугунные колеса могут иметь u≤40 м/с, стальные — u≤300 м/с, что и определяет напор, создаваемый насосом.

Направляющий аппарат может быть выполнен также в виде неподвижных расширяющихся лопаток в корпусе насоса (рис. 23,6).

Направляющий аппарат может быть выполнен также в виде неподвижных расширяющихся лопаток в корпусе насоса (рис. 23,6).

Осевая сила в центробежных насосахвозникает вследствие разных по значению и направлению давлений, действующих на рабочее колесо (рис.24). Остается неуравновешенной сила давления жидкости на участке колёсного диска Do.

Осевая сила зависит от размеров рабочего колеса и количества подаваемой жидкости, она всегда направлена в сторону всасывающего отверстия и вызывает осевой сдвиг колеса в этом же направлении.

Рис.24. Схема образования осевой силы в центробежном насосе

Для устранения осевой силы в небольших одноколесных центробежных насосах, в диске колеса у его ступицы делают небольшие отверстия 1, через которые жидкость перетекает из полости повышенного давления в полость пониженного давления. Таким образом, давление выравнивается с обеих сторон колеса. В больших насосах делают двусторонний подвод жидкости на рабочее колесо. В многоступенчатых насосах на валу устанавливают разгрузочный диск (рис.26). Вода к диску подводится под давлением по каналу 4 из напорного трубопровода насоса и, пройдя зазор между подушкой 3 и диском 2, отводится по каналу 1. Если под действием осевой силы вал насоса с диском сместится вправо, зазор уменьшится, давление жидкости на диск возрастет, и он сместится влево, восстановив нормальный зазор между ним и подушкой.

Дата добавления: 2020-02-05; просмотров: 689;