Испытания металлорежущего станка на мощность

Испытания металлорежущего станка на мощность позволяют оценить конструкцию станка, выявить качества его изготовления и сборки, определить эффективную мощность станка и его КПД при наибольшей допустимой нагрузке на различных ступенях скорости главного движения; КПД не должен быть ниже величины, указанной в нормативах или в технических условиях.

Испытания станка на мощность требуют сравнительно простых измерительных приборов и приспособлений и могут быть проведены достаточно быстро.

Применяются различные методы испытания станков на мощность:

1. Испытание на мощность методом нагрузки станка резанием с определением эффективной мощности расчетом. Для испытаний применяют жесткие образцы, обычно из стали средней твердости.

Выбирается оптимальная скорость резания V м/мин и соответствующие выбранному материалу образца и этой скорости подача S и глубина резания t. Эффективная мощность («мощность на резце») вычисляется по формуле:

где усилие резания Pz находится по формулам теории резания, например, при точении PZ=CР sxp typ .

Проведение таких испытаний не требует сложной аппаратуры, но недостатком этого метода является невысокая точность, так как в формулу входит коэффициент Ср, который зависит, как известно, от ряда факторов. Поэтому данный метод испытания на мощность применяется при отсутствии аппаратуры, необходимой для проведения испытания иным способом.

В процессе этих испытаний одновременно с обработкой образцов производятся измерения чисел оборотов шпинделя и мощности, подводимой к электродвигателю из сети. Числа п об/мин измеряются непосредственно тахометром или счетчиком оборотов и секундомером, мощность NЭФФ, подводимая к электродвигателю, — чаще двумя ваттметрами, включенными в цепь двигателя по схеме Арона.

Подводимая к станку мощность Nподв.= N Эфф hЭ hПР, где hЭ – КПД двигателя; принимается по паспортным данным электродвигателя; hПР — КПД передачи (ременной, зубчатой, цепной) от двигателя к приемному шкиву, зубчатому колесу, звездочке;

2. Испытание на мощность методом нагрузки станка резанием с определением эффективной мощности при помощи динамометра. С помощью динамометров измеряются и автоматически записываются силы резания, соответствующие выбранным числам оборотов и сечениям стружки. Затем подсчитывается эффективная мощность станка N Эфф и сравнивается с подводимой мощностью Nподв, измеряемой двумя ваттметрами по указанной выше схеме. Следовательно, принципиальное различие между этим способом и предыдущим заключается в том, что сила резания определяется здесь непосредственно измерением; поэтому точность определения N Эфф здесь выше, чем при первом методе испытания на мощность.

Для проведения этих испытаний можно применять динамометры различных конструкций — механические, электрические, гидравлические. Чаще всего пользуются механическими динамометрами одно- и трехкомпонентными.

Преимущество применения динамометра в том, что он позволяет измерять эффективную мощность станка в процессе резания, не требуя сложной дополнительной аппаратуры.

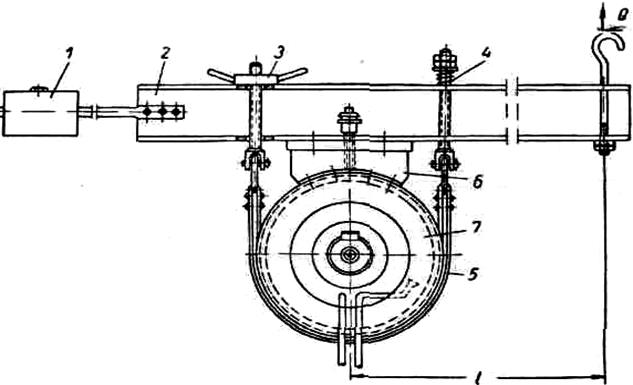

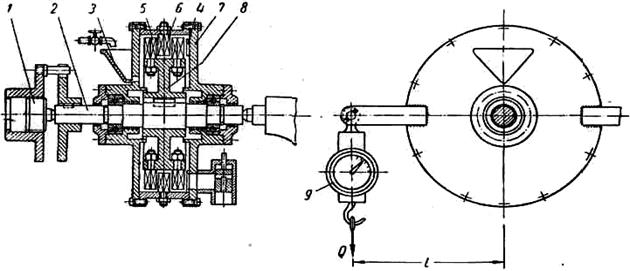

3. Испытание на мощность с использованием тормоза Прони. Хотя определение эффективной мощности станка с помощью колодочно-ленточного тормоза (нажима) Прони дает при высоких скоростях вращения шпинделя недостаточно точные результаты, этот способ применяется чаще других, что объясняется простотой устройства приспособления и проведения испытаний. На рис.22 дана одна из распространенных конструкций тормоза Прони. Полый шкив 7 тормоза закрепляется на шпинделе или на оправке, которая конусной частью вставляется в шпиндель станка и затягивается шомполом. В станках с возвратно-поступательным главным движением тормозной шкив закрепляется на валу реечного зубчатого колеса или червяка и т. д. К поверхности шкива прилегает колодка 6, а снизу он охватывается стальной лентой 5. Для увеличения коэффициента трения поверхности колодки и ленты, соприкасающиеся с тормозным шкивом, облицованы феррадо или подобным фрикционным материалом.

Рис.22. Тормоз Прони для испытания станков на мощность

В некоторых конструкциях тормоза Прони верхняя колодка отсутствует, и торможение шкива производится только лентой с обкладкой из фрикционного материала или с рядом прикрепленных к ней колодок. Нагружение тормоза производится натяжением ленты с помощью винта и гайки 3. Второй конец ленты закреплен в рычаге 2 под усилием пружины 4, что способствует плавности нагружения тормоза.

Перед испытанием тормоз должен быть уравновешен, для чего служит передвижной груз 1. При применении смазки тормоз работает значительно спокойнее, поэтому рекомендуется предусмотреть возможность непрерывной подачи смазки к трущимся поверхностям. Для отвода тепла, выделяемого в процессе торможения, тормозной шкив охлаждается водой.

Диаметр тормозного шкива выбирают в зависимости от размера станка. Его ширина может быть ориентировочно определена по эмпирической формуле:

где D и b — диаметр и ширина шкива в мм; N - тормозная мощность в кВт. Коэффициент при N выбирается в зависимости от скорости и удельного давления на шкиве; меньшие значения берутся при высоких числах об/мин и малых давлениях на ленте.

При окружной скорости на ободе тормозного шкива ниже 25 м/сек шкив делают чугунным, при скоростях выше указанной его изготовляют из стали.

Момент на валу тормозного шкива (рис. 22)

где Q — усилие на конце тормозного рычага в Н; l — плечо рычага в мм; Для той же цели применяются (пока еще реже механических) гидравлические тормоза (рис. 23), отличающиеся большей устойчивостью при высоких числах об/мин и долговечностью.

На вал 2, связанный со шпинделем 1станка, жестко насажен тормозной шкив 8 с двумя рядами пальцев 5, расположенных по его периферии. Наружный корпус 7 тормоза сидит на валу 2 свободно. Корпус 7 имеет ряд пальцев 6, расположенных между пальцами 5 шкива 8. Боковые стенки корпуса 7 имеют внутри выступы 4 для увеличения трения воды о стенки. При подаче воды внутрь корпуса 7 тормоза через карман 3 и вращении шпинделя станка и связанного с ним тормозного шкива 8 возникает реактивный момент сил, действующих на корпус, равный моменту на шпинделе.

Реактивный момент определяется с помощью динамометра 9, измеряющего силу Q (рис.23).

Если обозначить плечо силы Q через l, то момент и мощность на шпинделе будут определяться теми же формулами, которыми пользуются при применении тормоза Прони.

Рис.23. Гидравлический тормоз для испытания станка на мощность (схема).

Величина тормозного момента регулируется уровнем воды в корпусе 7. Так как тормозная мощность пропорциональна при прочих одинаковых условиях третьей степени угловой скорости тормозного шкива, то применение гидравлического тормоза описанного типа удобно лишь при довольно больших числах оборотов испытываемого станка, примерно при п > 500 мин-1.

Электрические тормоза типа балансирных электрических машин (динамо-весы, мотор-весы) обладают рядом преимуществ: плавностью работы, простотой регулирования тормозного момента, отсутствием водяного охлаждения, возможностью рекуперации энергии. Тормозной момент определяется измерением реактивного момента статора, который равен по величине моменту, приложенному к валу ротора. Обычно для проведения испытаний на мощность в качестве тормоза используют машины постоянного тока с независимым возбуждением. В этом случае тормозной момент регулируется изменением сопротивления в цепи возбуждения или в цепи якоря. Возможно применение в качестве электрического тормоза также и других электрических машин.

По причине, указанной выше, крутящий момент на высоких числах оборотов определяют посредством динамовесов, на низких — с помощью тормоза Прони.

Перед проведением испытаний станка на мощность необходимо проверить правильность сборки и регулировки всех элементов привода (ремней, цепей, фрикционных муфт, подшипников и пр.). Количество залитого масла и его сорт должны соответствовать нормальным эксплуатационным условиям смазки данного станка. Испытания на мощность могут быть начаты лишь после того, как установлено, что мощность холостого хода остается неизменной в течение 10—15 мин.

Мощность Ns, подводимая из сети к электродвигателю станка, расходуется на преодоление сопротивлений и на работу резания. Это можно записать в виде уравнения баланса мощности:

Ns = SNприв+ SNст + Nэфф

где: SNприв - сумма потерь мощности в приводе, сложенная из потерь Nэ в электродвигателе и потерь в ременной или другой передаче Nпep от двигателя к приемному элементу станка;

SNприв = Nэ + Nпер

SNст - сумма потерь станка, слагающаяся из потерь мощности Nxx холостого хода и добавочных потерь Nдoб, возникающих в процессе работы станка;

SNст = Nхx + Nдoб

Nэфф - эффективная (полезная) мощность резания.

При отсутствии паспортных данных для приводного электродвигателя можно определить потери мощности в электродвигателе методом торможения, закрепляя тормозной шкив на валу ротора; часто потери мощности определяют по данным каталога для электродвигателей соответствующего типа.

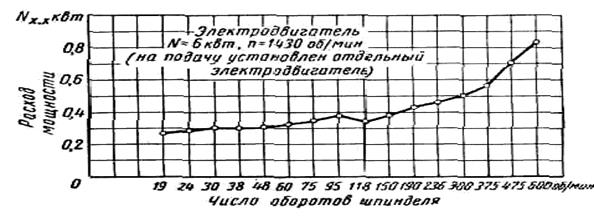

Мощность холостого хода Nxx определяется измерением расходуемой электродвигателем мощности при различных числах оборотов шпинделя.

Измерение мощности холостого хода всего привода и отдельных его элементов является сравнительно простой задачей. Мощность холостого хода при различных п (или различных скоростях стола, ползуна и пр.) дает возможность судить о конструкции и качестве изготовления и сборки привода и станка в целом.

Рис. 24. График потерь мощности при холостом ходе.

График мощности холостого хода на рис. 24 показывает, что по мере увеличения скорости шпинделя потери мощности холостого хода возрастают, что подтверждается данными испытаний многих станков.

При работе на высоких числах оборотов мощность холостого хода быстроходных станков достигает иногда 50—70% установленной мощности приводного электродвигателя. Зная мощность холостого хода, легко определить добавочные потери при работе станка.

Сумма потерь мощности в станке под нагрузкой определяется по формуле:

SNст =Nэ-SNприв-Nэфф , где Nэфф определяется методом торможения или другим.

КПД привода определяют для каждой ступени скорости главного движения.

Результаты испытаний на мощность и определения КПД станка представляются в виде таблиц или графиков.

Исследования мощности холостого хода станка и КПД позволяют оценить совершенство конструкции привода станка, выявить качество его изготовления и сборки.

Определение величин мощности холостого хода, т. е. мощности, затрачиваемой на вращение привода главного движения в условиях отсутствия полезной нагрузки, производится с помощью ваттметра, включенного в цепь питания приводного электродвигателя станка. Замеры мощности холостого хода выполняются при нескольких значениях чисел оборотов шпинделя, фиксируемых с помощью тахометра.

Значения КПД цепи главного движения станка определяются на различных числах оборотов шпинделя при нагрузке, составляющей 50, 75 и 100% от номинальной мощности приводного электродвигателя. Для измерений используются ваттметр и нагрузочное тормозное устройство, изображенное на рис. 22. Полый шкив 5 тормозного устройства (рис. 22) конусным хвостовиком устанавливается в шпиндель станка и затягивается шомполом. Шкив охватывается тормозной лентой с накладкой из феррадо. Нагружение шпинделя, осуществляется маховичком 4. Второй конец ленты закреплен в тормозном рычаге 1 через пружину 7, что способствует плавности нагружения. Левый конец тормозного рычага соединен с неподвижной балкой 3 через динамометр 2. Показания индикатора динамометра 2 характеризуют окружное усилие Р на плече l рычага 1. Приложенный к шкиву тормозной момент М=Р·l (Н·м). Уравновешивание собственного веса тормозного рычага осуществляется передвижным грузом 8. Для устойчивости работы тормозного устройства на трущиеся поверхности с помощью масленки 6 подается масло. Тепло, выделяющееся при торможении, отводится эмульсией, подаваемой во внутрь тормозного шкива.

Условные обозначения и определения:

N—мощность, забираемая электродвигателем из сети, кВт, (измеряется ваттметром); Nдв—эффективная мощность на валу электродвигателя, кВт, (N = Nдв ·ηдв);

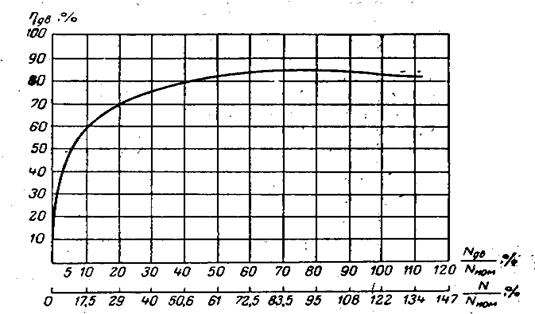

ηдв - коэффициент полезного действия электродвигателя; принимается в зависимости от нагрузки электродвигателя по его характеристике (рис. 25); Nном - номинальная мощность электродвигателя станка, кВт;

Рис. 25. График зависимости нагрузки электродвигателя от его характеристики

Nx — мощность холостого хода привода главного движения станка, т. е. мощность электродвигателя, расходуемая на вращение привода при отсутствии полезной нагрузки;

Nэ cm— эффективная мощность на шпинделе станка, кВт; определяется с помощью тормозного устройства и подсчитывается по выражению:

Nэ cm = Pln /975000;

Р — усилие на конце тормозного рычага, измеряемое динамометром, Н.

Одно деление индикатора динамометра со ответствует силе 1 кгс;

l - плечо приложения силы, принимаемое равным 600 мм, n — число оборотов шпинделя в минуту; измеряется тахометром;

ηст— коэффициент полезного действия привода главного движения станка.

ηст = Nэ cm / Nдв

Дата добавления: 2019-12-09; просмотров: 356;