Изготовление, транспортировка и подача бетонной смеси в опалубку

Бетонные смеси и требования к ним

Бетонная смесь состоит из вяжущего (цемент), мелкого (песок) и крупного (щебень) заполнителей, воды и добавок, улучшающих свойства бетона.

Прочность бетона Rб зависит главным образом от трех факторов: количества цемента Ц, его активности Rц и водоцементного отношения В/Ц. При увеличении Ц и Rц конечная прочность бетона возрастает, при увеличении В/Ц – снижается. Также, на прочность бетона оказывают влияние свойства заполнителей, способы перемешивания, доставки, укладки бетонной смеси и другие факторы. Прочность бетона характеризуется его классом В.

Состав бетонной смеси может быть выражен двумя способами: в виде соотношения

- по массе между количествами цемента Ц, песка П и щебня Щ. Например, 1:2:4 (Ц:П:Щ) при В/Ц = 0,6.

- в виде расхода материалов на 1 м3 уложенной бетонной смеси. Например: Ц = 300 кг, П = 600 кг, Щ = 1200 кг, В = 180 кг.

Чтобы приготовить бетонную смесь заданного качества, необходимо соблюдать точное отмеривание составляющих (дозирование), правильную технологию перемешивания (дозирование), правильную технологию перемешивания и выдачи смеси.

Основным компонентом бетонной смеси является вяжущее, соединяющее все составляющие в единый монолит. Кроме цемента в качестве вяжущего могут использованы: синтетические смолы, жидкое стекло и другие материалы, обладающие клеящими свойствами.

Цемент поступает на стройку мешками или россыпью. Первый затаривается в закрытых складах, для хранения второго строят специальные цементные силосы, которые следует оборудовать механическим беспыльным устройством погрузки-разгрузки.

Крупный и мелкий инертные заполнители перед применением следует рассортировать по фракциям. Распространенные фракции: щебня – 5-10; 10-20; 20-40; 40-70 мм; песка и гравия – 0,15-0,63; 0,63-1,25; 1,25-2,5; 2,5-5 мм. Для бетонных смесей рекомендуется применять горный мытый крупный песок.

В качестве крупного заполнителя для обычного бетона применяют щебень, для легких бетонов – шлаки, туф, вспученный перлит и другие пористые заполнители.

Крупный заполнитель для бетонной смеси должен состоять не менее, чем из двух фракции. Чем большее число фракций содержит заполнитель, тем меньше в бетоне оказывается пустот.

Специальные добавки, улучающие свойства бетона, подразделяются на две группы. К первой группе относятся смеси: пластифицирующие, увеличивающие подвижность; стабилизирующие, предупреждающие расслоение; регулирующие схватывание; воздухововлекающие и пенообразующие; гидрофобизирующие и антикоррозийные; противоморозные и другие, добавляемые в количестве 0,1-0,2 % от массы цемента.

Ко второй группе относятся добавки, вводимые в количестве 5-20 % для экономии цемента: золы, шлаки и специальные добавки, повышающие плотность, жаростойкость.

Приготовление и транспорт бетонных смесей

Приготовление бетонных смесей осуществляется на бетонных заводах и бетонно-растворных узлах (БРУ), инвентарно-построечных и мобильных передвижных установках.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной – неперемешанную сухую смесь.

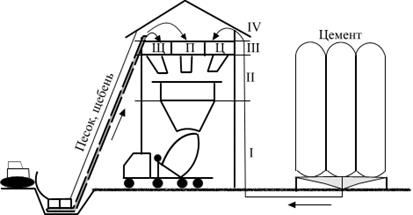

По расположению оборудования различают одноступенчатую (вертикальную) и двухступенчатую (партерную) схемы подъема материалов. На заводах подача составляющих обычно осуществляется по одноступенчатой схеме, в которой вяжущее и заполнитель поднимают наверх и распределяют по бункерам в соответствии с видом вяжущего и фракциями заполнителя. Проходя через дозаторы, отмеренные порции компонентов попадают в смесители, перемешиваются и подаются в виде готовой смеси в раздаточные бункеры. Цемент поднимается наверх цемент-пушками, винтовыми конвейерами или элеваторами, инертные заполнители – ленточными транспортерами.

I – отделение выдачи смеси; II – дозаторно-смесительное отделение; III – бункерное отделение; IV – надбункерное отделение

Рисунок 1 – Приготовление бетона с вертикальной системой подачи составляющих

При двухступенчатом расположении оборудования исходные сыпучие материалы поднимаются дважды: первоначально в расходные бункера и вторично из них после дозирования в смесители конвейерами или скиповыми подъемниками. Используя на установках малой производительности, удобна при потребности строительства в сухих смесях, когда отдозированная на первичной технологической нитке сухая смесь загружается в передвижные автобетоносмесители и перемешивается в пути следования с добавлением воды.

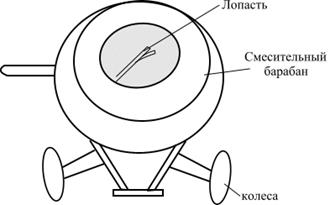

При приготовлении бетонной смеси непосредственно на строительной площадке популярностью пользуются инвентарные БРУ, включающие в себя: емкость для цемента, бункер, бетоносмеситель, дозаторы, автоматизированную систему загрузки и приготовления бетонной смеси. При небольшой потребности в бетоне вместо инвентарных БРУ могут применяться передвижные бетоносмесители гравитационного действия производительностью до 20 м3/ч как с электрическим, так и с дизельным топливом.

Рисунок 2 – Бетоносмеситель гравитационный

В общем виде транспортный процесс включает приемку бетонной смеси из раздаточного бункера бетоносмесительной установки, перемещение ее различными транспортными средствами на объект бетонирования, последующую подачу смеси к месту укладки или же ее перегрузку на другие транспортные средства или приспособления, с помощью которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бетонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки смеси для увеличения ее подвижности.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования бетонную смесь нужно предохранять от влияния солнечных лучей, атмосферных осадков, расслоения на составные части и утечки цементного молока или раствора, обеспечения требуемой для укладки подвижности. Дополнительно в зимних условиях бетонную смесь предохраняют от быстрого охлаждения и замерзания.

Доставка бетонной смеси автотранспортом осуществляется по следующей схеме: прием из бетоносмесительной установки, транспортирование к объекту бетонирования, подача к месту укладки.

Для транспортирования бетонной смеси на строительные объекты применяются автотранспортные средства четырех видов: автосамосвалы, автобетоносмесители, автобетоновозы и автобадьевозы.

Использование автомобилей-самосвалов требует дополнительного перемешивания после разгрузки и очистку кузова, ограниченность расстояния перевозки до 25 км (ЗИЛ-585, МАЗ-205, МАЗ-525 – автомобили-самосвалы). По хорошим дорогам на расстояния до 15 км бетонную смесь можно транспортировать в открытых автомобилях-самосвалах или в бадьях, установленных в кузовах машин. Из автосамосвалов бетонная смесь может выгружаться в бункера или при бетонировании массивов ниже уровня земли подача бетонной смеси прямо с самосвалов без перегрузки в конструкцию может осуществляться с эстакад или передвижных мостов. Рекомендуемая скорость движения транспорта в пути 16...20 км/ч без резких торможений. Однако кузова автосамосвалов мало приспособлены для перевозки подвижной бетонной смеси. В результате в процессе транспортирования на объект 2...3% смеси теряется в пути — выплескивается при движении по плохим дорогам и при спуске в котлованы, вытекает в щели заднего борта. При опорожнении кузова его частично приходится очищать вручную, в процессе перевозки бетонная смесь в самосвалах часто расслаивается, летом она теряет воду, а зимой быстро охлаждается. Модернизация кузовов автосамосвалов путем изменения их формы, наращивания бортов, установки герметизирующих прокладок вдоль заднего борта хотя и значительно снижает потери бетона, но не решают проблемы в целом.

Автобетоносмесители предназначены для доставки дозированных компонентов бетонной смеси, приготовления ее в пути следования или по прибытии на строительный объект, а также доставки готовой бетонной смеси и выдачи ее потребителю. Рассчитаны на работу в условиях умеренного климата. Могут загружаться от специальных установок для выдачи сухих смесей, передвижных и стационарных бетонных заводов, приспособленных для выдачи сухих смесей.

В смесительный барабан на бетонном заводе загружают сухую бетонную смесь, которая за 5...8 мин до прибытия к месту укладки бетонной смеси перемешивается с вводимой в барабан водой или воду подают непосредственно на объекте. Готовую смесь выгружают путем вращения смесительного барабана в обратную сторону. Наличие откидного выгрузочного лотка позволяет производить порционную разгрузку, а также непосредственно подавать смесь сразу в бетонируемую конструкцию. Использование автобетоносмесителей позволяет существенно увеличить допустимые расстояния перевозки бетонных смесей без снижения их качества.

Стоимость перевозки бетонной смеси в автобетоновозах и автобетоносмесителях ниже, чем при других способах, поэтому они находят преимущественное применение в современном строительстве.

Доставленную на объект бетонная смесь разгружают непосредственно в конструкцию или перегружают в приемные бункеры (промежуточные емкости), для последующего перемещения в блоки бетонирования.

Бетонную смесь можно перевозить на неограниченные расстояния до 80 км.

Основным специальным производителем бетонотранспортной техники в России является ОАО «Туймазинский завод автобетоновозов» (ОАО «ТЗА»).

Модели 58140 В, 581440 на шасси КАМАЗ-5511 и 365101 (6х4) – на КАМАЗ-53229 (6х6) являются одними из последних разработок завода и предназначены для перемещения по любым дорогам.

1 – бак для воды; 2 – барабан, 3 – лопасти, 4, 5 – разгрузочные устройства; 6,7 – приводы смесительного барабана

Рисунок 3 – Автобетоносмеситель

Вместительность смесительного барабана в автобетоносмесителях от 4 до 9 м3 (фирмы ОАО «ТЗА», «КОМЗ» - г. Каменск-Шахтинский, Ростовская область; ЗАО «ПМЗ», г. Пушкин, Санкт-Петербург; «МоАЗ» им. С.М. Кирова, г. Могилев, Беларусь).

Все рассмотренные АБС могут перемещаться по дорогам с транспортной скоростью до 60 км/ч и работать при температуре окружающего воздуха от – 20° до + 40° С.

За рубежом автобетоносмесители изготовляются многими известными фирмами Германии, Франции, Италии, Америки и Японии.

В автобетоновозах кузов выполнен в виде мульды (гондолы) с крутонаклоненной задней стенкой.

В авторастворавозах вместо кузова установлена цистерна с механическим побудителем.

При загрузке сухих компонентов за 10-15 мин до прибытия транспорта на место в барабан подается вода и включается механизм перемешивания. На месте смесь в результате вращения барабана в обратную сторону с помощью разгрузочных устройств.

Доставка смеси трубопроводным транспортом. Трубопроводный транспорт является современным универсальным средством, способным перекачивать бетонную смесь в вертикальном и горизонтальном направлениях от места ее разгрузки на объекте к месту укладки.

Техническими составляющими трубопроводного транспорта являются машины для перекачивания бетонной смеси (бетононасосы, пневмонагнетатели), транспортные коммуникации (бетоноводы) и оборудование для распределения смеси.

Бетононасосы, применяемые в строительстве, подразделяются на стационарные и передвижные, гидравлические и механические. Наибольшее распространение получили поршневые бетононасосы с маслогидравлическим приводом.

Принцип действия бетононасосов заключается в том, что при закрытом нагнетательном клапане и открытом всасывающем поршень насоса засасывает бетонную смесь из приемного бункера, а при закрытом всасывающем и открытом нагнетательном клапанах выталкивает бетонную смесь в бетоновод. Производительность бетононасосов от 2 до 60 м3/ч, дальность подачи по вертикали до 80 м, по горизонтали до 360 м (СБ-85, СБ-95 – горизонтальные, одностороннего действия; СБ-161).

Бетоновод служит для перемещения бетонной смеси от бетононасоса к месту укладки. Он состоит из стальных трубчатых звеньев и отводных колен с углом поворота 90°, 45°, 22°30¢, 11°15¢, соединяемых между собой с помощью быстроразъемных замков; внутренний d бетоноводов составляет 80-203 мм в зависимости от производительности бетононасосов. Перед началом транспортирования бетонной смеси трубопровод смазывают, прокачивая через него известковое тесто или цементный раствор. После окончания бетонирования бетоновод промывают водой под давлением и через него пропускают эластичный пыж. Длительные остановки бетононасоса не допускаются. При перерыве более чем на 30 мин смесь во избежание образования пробок активизируют путем периодического включения бетононасоса, при перерывах, превышающих 30...40 мин бетоновод должен быть опорожнен, очищен и промыт.

Для распределения бетонной смеси применяют гибкие рукава, поворотные колена и распределительные стрелы.

Гибкие рукава используют при распределении бетонной смеси до 8 м, поворотные колена – для обеспечения перемещения свободного конца бетоновода по окружности.

Распределительная стрела состоит из концевой, средней и корневой секции сварного коробчатого сечения шарнирно соединенных друг с другом; корневая секция соединена со стойками бетоновода с концевым рукавом и поворотного устройства.

Автобетононасосы представляют собой сочетание бетононасоса с бетоноводом и распределительной стрелой. Предназначены для подачи бетонной смеси к месту укладки по вертикали и горизонтали на расстояние 60 м и более. Наиболее эффективно использование автобетононасосов при необходимости частого перебазирования, бетонирования перекрытий, тонкостенных конструкций, отдельно стоящих фундаментов.

Схемы подъема и выгрузки бетонной смеси

Доставленную на объект бетонную смесь проще всего сразу без перегрузки разгружать непосредственно в конструкцию, однако для этого необходимо, чтобы конструкция располагалась на уровне или ниже уровня земли. Для подъема транспорта выше конструкции сооружают транспортные эстакады. Допустимая высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций составляет 6 м, колонн – 5 м, стен и слабоармированных конструкций – 4,5 м, густоармированных конструкций – 3 м, перекрытий – 1 м. При превышений этих расстояний спуск смеси должен осуществляться по желобам и виброжелобам, лоткам и хоботам, обеспечивающим медленное стекание смеси без расслоения.

Хобот представляет собой трубопровод, составленный из конусообразных подвешенных друг к другу звеньев длиной 600-1000 мм.

При возведении монолитных конструкций выше уровня земли применяются следующие схемы подъема бетонной смеси к месту укладки: схема «кран-бадья», «подъемник-контейнер», подача транспортерами, схема подачи автобетононасосами, бетононасоса высокого давления на автоприцепе производительностью 10 м3/ч – 150 м3/ч, схема подъема смеси по бетоноводу, смонтированного на стационарной распределительной стреле; с помощью автобетоносмесителя PUMI, оборудованного бетононасосом (насос, стрела, смеситель и шасси образуют единое целое (рисунок 4 в)); многоцелевой пневмонагнетательной установкой МИКРОСЕКРЕТ; схема подъема песчано-каменной смеси бетон-шприц-машиной.

Схема подачи смеси автобетононасосами осуществляется с завода или БРУ автобетоносмесителями, перегружается в приемный бункер автобетононасоса, по бетоноводу с помощью собственной распределительной стрелы подается к месту укладки и распределяется по горизонтали слоем требуемой толщины.

Схема «кран-бадья» получила широкое распространение. По этой схеме доставленную смесь разгружают непосредственно в конструкцию. Бадья может перемещаться как вертикально на высоту 100 м и более, так и горизонтально, в зависимости от длины стрелы крана, что позволяет равномерно распределять смесь при укладке (рисунок 4 а). Бадьи имеют объем 0,3... 1 м3 и для удобства подачи бетонной смеси выполнены в виде «рюмки», на которую для полного ее опорожнения устанавливают вибратор.

Схема «подъемник-контейнер» используется в тех случаях, когда монтажный кран снимается и для подъема мелких грузов устанавливается строительный подъемник и развозится по местам работ тачками или мототележками (рисунок 4 б).

Схема подачи смеси с помощью автобетоносмесителя PUMI, оборудованного бетонасосом, показана на рисунке 4 в. Насос, стрела, смеситель и шасси образуют единое целое. Наибольшая длина стрелы 28 м. такому агрегату часто отдается предпочтение при рассредоточенном строительстве на небольших объектах.

а – «кран-бадья»; б – подъемник-контейнер; в - автобетононасос PUMI

Рисунок 3 – Технологические схемы подачи и укладки бетонной смеси

Подготовка к укладке бетонной смеси

Перед укладкой бетонной смеси в конструкцию выполняют комплекс операций по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Укладку смеси осуществляют на естественное основание или в опалубочные формы. Перед укладкой бетонной смеси должны быть оформлены акты на скрытые работы, в том числе на подготовку основания, гидроизоляцию, опалубку, армирование и установку закладных частей.

Подготовительные работы перед бетонированием включают:

• по опалубке — проверку основных отметок, геометрических размеров, вертикальности, отсутствие щелей, наличие пробок и закладных деталей;

• по арматуре — качество сварных швов, правильность установки, надежность закрепления, обеспечение защитного слоя бетона.

Непосредственно перед укладкой бетонной смеси очищенные бетонные поверхности должны быть промыты водой и просушены струей воздуха. Поверхность металлической опалубки покрывается маслом, а бетонной, железобетонной и армоцементной опалубки смачивается водой для предотвращения отсоса большого количества воды из уложенной бетонной смеси в эту опалубку. Опалубка на основе древесины при гладких поверхностях смачивается водой, при шероховатых поверхностях ее лучше смазывать соляровым маслом. Стыковые поверхности ранее уложенного бетона очищают от грязи и промывают.

Проектное расположение арматурных стержней и сеток обеспечивается правильной установкой поддерживающих устройств: шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с представителем технадзора.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции.

Арматуру для надежного сцепления со свежеуложенной бетонной смесью очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора пескоструйным аппаратом и проволочными щетками.

Перед укладкой бетонной смеси на грунт подготавливают основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой несвязный грунт увлажняют. Переборы (перекопы) грунта заполняют песком и уплотняют. Готовность основания под укладку бетонной смеси оформляют актом.

Способы укладки бетонной смеси

Укладка бетонной смеси должна быть осуществлена такими способами, чтобы были обеспечены монолитность уложенного бетона, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями и полное (без каких-либо пустот) заполнение бетоном заопалубленного пространства возводимой конструкции.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе укладки должно быть соблюдено основное правило — новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов бетонирования по высоте конструкции.

Как правило, укладку в небольшие в плане конструкции (колонны, балки, тонкостенные стены, перегородки и др.) ведут сразу на всю высоту без перерыва для исключения устройства рабочих швов. В большие в плане конструкции (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями и, как правило, сразу по всей площади. Слои должны быть одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

При укладке бетонной смеси с уплотнением полученная по расчетам толщина слоя должна соответствовать (но не превышать) установленной нормами глубине проработки применяемых в данных конкретных условиях технических средств уплотнения. При подаче бетонной смеси в опалубку бетононасосом необходимо осуществлять напорное бетонирование, при котором конец бетоновода должен быть постоянно заглублен в укладываемую бетонную смесь. Поступающая снизу опалубки через бетонолитную трубу бетонная смесь, поднимаясь наверх, будет под давлением последовательно заполнять всю бетонируемую полость. Литая бетонная сверхпластичная смесь с осадкой конуса 14... 16 см со специальными добавками, в частности суперпластификаторов, позволяет смеси самоуплотняться без вибрирования.

Доставленная автобетоносмесителями смесь должна подаваться краном в бункерах или бадьях к месту укладки, целесообразно использовать бетононасосы с распределительной стрелой.

Перед укладкой бетонной смеси в опалубку необходимо проверить качество установки и закрепления опалубки, а также всех конструкций и элементов, закрываемых в процессе бетонирования (арматура, закладные детали и др.).

Бетонную смесь укладывают в бетонируемую конструкцию горизонтальными слоями приблизительно одинаковой толщины, без разрывов по длине и с последовательным направлением укладки в одну сторону во всех слоях. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5... 10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия. Укладку последующего слоя бетонной смеси необходимо выполнять до начала схватывания бетона предыдущего слоя.

Продолжительность вибрирования должна обеспечить достаточное уплотнение, основными признаками которого являются:

• прекращение оседания уложенной бетонной смеси;

• появление цементного молока на ее поверхности;

• прекращение "выделения на поверхности пузырьков воздуха.

В процессе производства бетонных работ необходимо постоянно контролировать состояние опалубки и закладных деталей.

Уплотнение бетонной смеси вибрированием

При приготовлении, транспортировке и укладке бетонная смесь чаще всего находится в рыхлом состоянии; частицы заполнителя расположены неплотно и между ними есть свободное пространство, заполненное воздухом. Назначение процесса уплотнения — обеспечить высокую плотность и однородность бетона.

Для получения качественного бетона важен не только состав смеси, но и выбранный способ уплотнения. Основной и наиболее распространенный и эффективный способ уплотнения монолитного бетона — вибрирование, основанное на использовании некоторых свойств бетонной смеси. Бетонная смесь — это пластично-вязкое тело, занимающее как бы промежуточное положение между твердыми телами и истинными жидкостями.

Бетонная смесь относится к классу тиксотропных систем, на чем и основано вибрационное уплотнение. Вибрирование уменьшает силу сцепления между зернами бетонной смеси. При этом бетонная смесь теряет структурную прочность и приобретает свойства вязкой тяжелой жидкости. Процесс разжижения является обратимым. По окончании вибрирования прочность структуры бетонной смеси восстанавливается. Под действием вибрирования частицы заполнителя приходят в колебательное движение, бетонная смесь как бы разжижается, приобретает повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями.

В процессе вибрирования бетонной смеси сообщают малые по величине и очень частые по времени толчки (импульсы), которые приводят частицы смеси в движение. Сцепление между частицами сильно уменьшается и под действием силы тяжести они располагаются наиболее плотно.

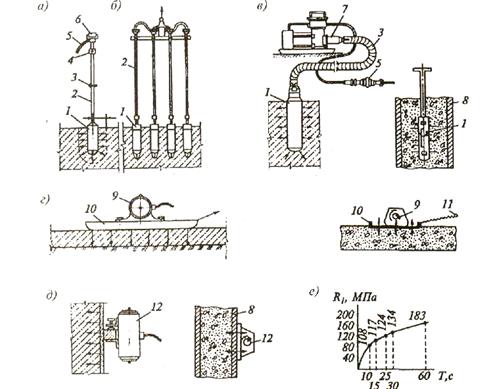

В условиях строительства применяют три типа, в основном, электромеханических вибраторов, а именно, внутренние (глубинные), наружные и поверхностные (рисунок 4). Рабочая часть внутренних вибраторов, погружаемая в бетонную смесь, передает ей колебания через корпус. Поверхностные вибраторы, устанавливаемые на уплотняемую бетонную смесь, передают ей колебания через рабочую площадку.

а – глубинный вибратор (вибробулава); б – вибропакет; в – вибратор с гибким валом; г — поверхностный вибратор; д – наружный вибратор; е – график нарастания прочности бетона (уплотнение в течение 10... 60 с); 1 – цилиндрический рабочий корпус; 2 – металлическая штанга; 3 – резинотканевый шланг; 4 – выключатель; 5 – питающий кабель (с разъемом); 6 – рукоятка; 7 – электродвигатель; 8 – опалубка; 9 – поверхностный вибратор; 10 – рабочая площадка вибратора (плита-поддон); 11 – гибкая тяга для перестановки поверхностного вибратора; 12 – наружный вибратор

Рисунок 4 – Уплотнение бетонной смеси вибраторами

Наружные вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства, передают бетонной смеси колебания через рабочую площадку.

Область применения различных типов вибраторов зависит от размеров и формы бетонируемой конструкции, степени ее армирования и требуемой интенсивности бетонирования. Внутренние вибраторы типа булавы применяют для уплотнения бетонной смеси, укладываемой в массивные конструкции с различной степенью армирования. Внутренние вибраторы с гибким валом используют в различного типа густоармированных конструкциях. Поверхностными вибраторами уплотняют только верхние слои бетона и используют их при бетонировании тонких плит и полов. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях (типа колонн, балок).

Вибрационный способ уплотнения наиболее эффективен при умеренно пластичных бетонных смесях с подвижностью 6...8 см. При вибрации смесей с большей подвижностью наблюдается расслоение.

Уплотнение бетонных смесей поверхностными вибраторами производится в течение 20...60 с, глубинными — 20...40 с, наружными — 50...90 с. Продолжительность вибрирования жестких бетонных смесей должна быть не меньше показателя жесткости данной смеси. Визуально продолжительность вибрирования может быть установлена по следующим признакам: прекращению оседания бетонной смеси, приобретению однородного вида, горизонтальности поверхности и появлению на поверхности смеси цементного молока.

Наиболее эффективными являются внутренние вибраторы (рисунок 4 а, б, в).Они применяются при бетонировании балок, колонн, фундаментов, стен и других массивов. По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Максимальная толщина уплотняемого слоя при работе с внутренними вибраторами (вибробулавами) принимается не более 1,25 их длины. Вибратор должен углубиться на 5... 10 см в ранее уложенный нижележащий слой, чтобы проработать стык между слоями и для лучшей связи слоев и уплотнения смеси. Кроме этого вибратор необходимо погрузить и ниже лицевой поверхности свежеуложенного бетона. Расстояние между позициями внутренних вибраторов не должно превышать полуторного радиуса их действия.

Внутренние вибраторы обычно бывают с гибким валом — на одном конце двигатель, на другом — эксцентрик, закрытый кожухом и являющийся рабочим наконечником. В процессе работы вибратора перемещается только этот наконечник.

Наружные вибраторы применяют при бетонировании густоармированных колонн со сторонами до 60 см и стен толщиной до 30 см. Они укрепляются на наружной стороне опалубки, через которую передаются колебания бетонной смеси. Поверхностные вибраторы применяются при бетонировании плоскостных конструкций — полов, плит перекрытий, дорог и т. п. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку.

Уплотнение смеси поверхностными вибраторами осуществляется непрерывными полосами, причем каждая последующая полоса должна перекрываться предыдущей на 10...20 см. Толщина уплотняемого слоя принимается при одиночной арматуре до 250 мм, а при двойной — не более 120 мм. В неармированных конструкциях толщина слоя может быть не более 40 см.

Рекомендуемая литература [1-5].

Контрольные задания по СРС [1-5] – 3 часа.

Ознакомиться с механизмами и приспособлениями для порционной подачи бетонных смесей; для непрерывной подачи бетонных смесей. Составить калькуляцию трудовых затрат на опалубочные работы. Зарисовать технологические схемы установки отечественных и зарубежных опалубочных систем в зависимости от конструктивных особенностей здания или сооружения.

| <== предыдущая лекция | | | следующая лекция ==> |

| Характеристика полимерных и композиционных материалов | | | Виды каменных материалов и растворов. Технология кладки |

Дата добавления: 2021-12-14; просмотров: 504;