Диаграмма фазового состояния «железо-углерод»

Железо и сплавы на его основе

Сплавы на основе железа и углерода (стали и чугуны) наиболее широко применяются в технике. Так в современном машиностроении доля деталей из железоуглеродистых сплавов составляет 80% по массе и 60% по номенклатуре.

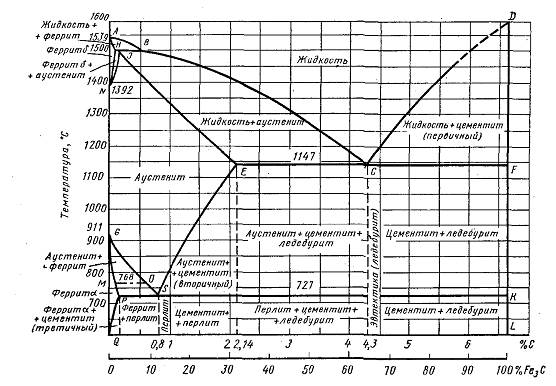

Имеются две диаграммы состояния железоуглеродистых сплавов: метастабильная, характеризующая превращения в системе Fe – Fe3C (цементит) и стабильная Fe - C (графит), которая получается при нагреве до высоких температур, когда цементит распадается на железо и графит.

Компоненты и фазы в системе железо-углерод

Железо и углерод - элементы полиморфные.

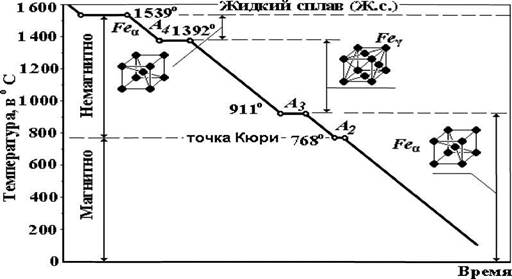

Железо - серебристо-белый металл, находится в восьмой группе Периодической таблицы Д.И. Менделеева, его атомный номер 26, атомная масса 55,8, атомный радиус 1,2710 -10м (0,127мкм), температура плавления 1539 С. При температуре выше 768°С (точка Кюри) железо теряет свои магнитные свойства. Чистое железо содержит порядка 0,0001% примесей, а техническое 0,1... 0,2%. Железо имеет два типа кристаллических решеток: ОЦК и ГЦК. В интервале температур 1539-1392°С железо имеет полиморфную модификацию Fea с ОЦК решеткой, в интервале температур 1392-911°С - модификацию Feg с решеткой ГЦК, а ниже 911°С - модификацию Feb с решеткой ОЦК.

На кривой охлаждения железа (рис.5.1) приняты следующие обозначения: А3- точка превращения Feβ ↔ Feγ, А4 - точка превращения Feγ ↔ Feα; А2- точка Кюри (изменение магнитных свойств железа). Горизонталь при температуре 1539°С связана с началом кристаллизации Fea, а изотермы при температурах 1392 и 911°С обусловлены полиморфными превращениями железа.Остановка при 768°С указывает на изменение магнитных свойств железа.

Углерод существует в двух модификациях: графита и алмаза. При нормальных условиях стабилен графит, но при высоких давлениях и температурах его метастабильная модификация (алмаз) становится стабильной. Графит - углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии имеет гексагональную решетку. Графит электропроводен, химически стоек, мягок, малопрочен.

Фазы в сплавах железа с углеродом представляют собой: жидкий раствор (Ж), феррит, аустенит, цементит и свободный углерод в виде графита. Феррит (Fa ) - твердый раствор углерода в Fea. Различают низкотемпературный феррит с растворимостью углерода до 0,02% и высокотемпературный с предельной растворимостью 0,1%. Аустенит (Аg) твердый раствор внедрения углерода в Feg, предельная растворимость углерода составляет 2,14%. Цемен (Ц, F3С) - карбид железа F3С, содержит 6,67%С. Графит (Гр) - углерод, выделившийся в железоуглеродистых сплавах в свободном состоянии[1].

Рис. 5.1. Кривая охлаждения железа: А 2 - точка Кюри; А 3 - точка превращения Feβ ↔ Feγ;

А 4 - точка превращения Feγ ↔ Feα.

Превращения в сплавах железо - цементит

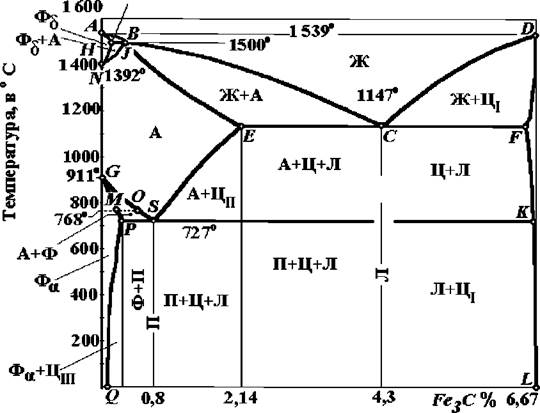

Диаграмма состояния Fе –Fе3С (рис. 5.2) характеризует фазовый состав и структуру сталей и белых чугунов.

Ж+Ф

Рис.5.2. Диаграмма состояния Fе - FезС: А...L - характерные точки диаграммы; А - аустенит; Ф - феррит; П - перлит; Л - ледебурит; Ж -жидкость.

В системе Fе-FезС происходят первичная и вторичная кристаллизация. Первичная кристаллизация идет в интервале температур, определяемых на линиях ликвидус (АВСD) и солидус (AHJECF). Вторичная кристаллизация происходит в результате превращения железа из одной модификации (Fеу) в другую (Fеа). Растворимость углерода в аустените (Fеу) и в феррите (Fеа) с понижением температуры уменьшается (линии ES и PQ соответственно ), а избыток углерода выделяется из твердых растворов в виде цементита, содержащего 6,67% углерода (линия DFKL). Принято обозначать цементит, выделившийся из жидкости по линии СD - первичным (Ц 1 ), из аустенита по линии ЕS - вторичным (Ц п) и из феррита по линии PQ - третичным (Цш).

В диаграмме железо-цементит происходят три изотермических превращения. Перитектическое превращение происходит при 1499°С (линия HJB): ФН + Жb ® АJ. Эвтектическое превращение при 1147°(линия ECF): ЖС ®[АЕ + ЦI]- фазы обозначают квадратными скобками. Полученная эвтектическая смесь аустенита, называется ледебуритом (Л). Эвтектоидное превращение при 727°(линия PSK): АS ®[ ФР + ЦII]. Эвтектоидная смесь феррита и цементита называется перлитом (П). Ледебурит (4,3% углерода) и перлит (0,8% углерода) являются структурными составляющими и оказывают большое влияние на свойства железоуглеродистых сплавов. Перлит, как правило, имеет пластинчатое строение и является прочной структурной составляющей.

Ниже линии SК аустенит, входящий в состав ледебурита распадается на перлит и цементит, причем цементит представляет собой сплошную матрицу, в которой расположены колонии перлита и это определяет большую твердость ледебурита и повышенную его хрупкость. Наличие ледебурита в структуре сплавов делает невозможным обработку их давлением или резанием.

В зависимости от содержания углерода железоуглеродистые сплавы в соответствии с диаграммой Fе - Fе3С подразделяют на: стали (меньше 2,14% углерода) и чугуны (свыше 2,14% углерода) [2].

Превращения сталей в твердом состоянии

Основные виды технологических операций (термическая обработка, деформация, резание и другие) проводят в твердом состоянии, поэтому рассмотрим превращения, происходящие в сталях при температурах ниже линии солидус.

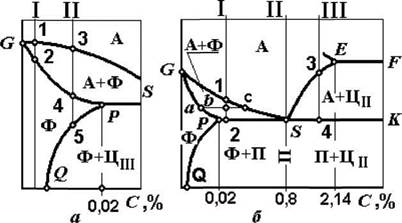

На рис. 5.3, а представлена часть диаграммы Fе - Fе3С для сплавов, не испытывающих эвтектоидного превращения.

Рис.5.3. Часть диаграммы состояния Fе – Fе3С для сплавов, не испытывающих (а) и испытывающих (б) эвтектоидное превращение: I, II, III - сплавы; А - аустенит; Ф - феррит; П - перлит; ЦП - цементит вторичный; ЦШ - цементит третичный.

Сплавы с содержанием углерода при комнатной температуре менее 0,0002% (точка Q) имеют однородную структуру феррита, которая получается в результате распада аустенита от температуры точки 1 до температуры точки 2 (сплав I). В интервале концентраций углерода 0,0002 до 0,02% после образования феррита (сплав II, точка 5), из него начинает выделяться третичный цементит и при комнатной температуре образуется двухфазная структура - феррит и третичный цементит. Цементит располагается по границам зерен в виде прослоек, что несколько снижает технологичность этих сплавов. Все сплавы с содержанием углерода до 0,02% называются техническим железом.

Сплавы I (рис. 5.3, б) содержащий менее 0,8% углерода при температурах ниже линии РSК имеют структуру феррита и перлита, и называются доэвтектоидными сталями. Сплав II с содержанием углерода 0,8% при температуре точки «S» испытывает эвтектоидное превращение аустенита в смесь феррита и цементита, образующих структурную составляющую - перлит. Такой сплав называется эвтектоидной сталью. Увеличение содержания углерода свыше 0,8% приводит, при охлаждении в интервале температур, соответствующих точкам 3-4, к выделению цементита вторичного из аустенита.

Ниже температур линии РSК структура будет представлять собой смесь перлита, полученного в результате эвтектоидного распада аустенита и вторичного цементита расположенного в виде сетки по границам зерен перлита. Такие сплавы (0,8%< углерода <2,14% называются заэвтектоидными сталями.

Превращения чугунов

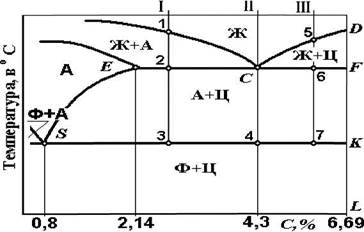

Сплавы системы Fе - Fе3С с содержанием углерода свыше 2,14% называются белыми чугунами (рис. 5.4). Эти сплавы при температурах линии ЕСF испытывают эвтектическое превращение с образованием структурной составляющей ледебурит, который представляет собой смесь аустенита и цементита.

Рис. 5.4. Часть диаграммы состояния Fе - FезС для высокоуглеродистых сплавов (чугунов):I, II, III - сплавы; А - аустенит; Ф - феррит; П – перлит-(по границе 2,14-точка Е); Ц- цементит Ж - жидкость.

В зависимости от содержания углерода различают доэвтектические (углерода <4,3%), эвтектические (углерода = 4,3%) и заэвтектические (углерода > 4,3%) белые чугуны.

В доэвтектических белых чугунах (сплав I) кристаллизация начинается с выделения из жидкого раствора аустенита в интервале температур точек 1-2. В точке 2 происходит эвтектическое превращение и при температурах соответствующих точкам 2-3, структура состоит из аустенита и вторичного цементита. На линии РSК происходит эвтектоидный распад аустенита на феррит и цементит (перлит).

Конечная структура доэвтектических белых чугунов будет представлять собой ледебурит и цементит вторичный. В эвтектических белых чугунах (углерода 4,3%) кристаллизация начинается при температуре точки «С», с эвтектической реакции и образования смеси аустенита и цементита - ледебурита (сплав II). На линии РSК (точка 4) эвтектический ледебурит меняет свой фазовый состав в результате эвтектоидного превращения и конечная структура будет представлять собой смесь перлита и цементита - ледебурит видоизмененный. В заэвтектических белых чугунах (сплав III) кристаллизация начинается с выделения из жидкого раствора кристаллов первичного цементита (точки 5-6). На линии ЕСF происходит эвтектическое превращение, и структура представляет собой смесь ледебурита и цементита первичного. На линии РSК (точка 7) аустенит, входящий в состав ледебурита, испытывает эвтектоидное превращение и образуется перлит, т.е. конечная структура будет состоять из ледебурита состава перлит и цементит) и цементита первичного.

В ледебурите доля цементита превышает 50%, поэтому белые чугуны обладают большой твердостью и хрупкостью, что не позволяет применять изделия из них в машиностроении. Введение в чугуны различных графитизирующих добавок (кремния, никеля др.) и изменение технологического процесса (увеличение времени выдержки, уменьшение скорости охлаждения) приводит к распаду ледебурита и образованию свободного углерода - графита, т.е. к получению чугунов с графитом в соответствии с диаграммой состояния железо - графит[3].

Чугуны со свободным графитом

На рис. 5.5 изображены диаграммы состояния Fе - С (графит) и Fе - Fе3С. Обе диаграммы принципиально не отличаются друг от друга, но во всех случаях из сплавов в процессах первичной и вторичной кристаллизаций выпадает не цементит, а графит.

Рис. 5.5. Диаграммы состояния Fе - С (графит) и Fе - Fе3 С

Первичный графит и графит в эвтектике (графитная эвтектика) кристаллизуется путем образования и роста зародышей в виде лепестков, выходящих из одного центра. Вторичный графит и графит эвтектоида (графитный эвтектоид) выделяется на лепестках первичного и эвтектического графита.

Легирование и термическая обработка позволяет получать чугуны с различной формой графита, которые широко используются для изготовления изделий в машиностроении.

В машиностроении широко применяются чугуны с графитом - серые, высокопрочные и ковкие, которые различаются условиями образования графитных включений и их формой. Углерод в чугунах находится в связанном (в виде цементита) и свободном (в виде графита) состояниях:

Собщщее = Ссвязанное + Ссвободное.

В зависимости от концентрации связанного углерода в металлоснове различают ферритные (Ссвязанное < 0,02%) , ферритно-перлитные (0,02% < С связанное < 0,8%) и перлитные (Ссвязанное = 0,8%) чугуны..

Количество графита в чугунах зависит от содержания компонентов и скорости охлаждения.

Углерод и кремний способствуют графитизации, а марганец, хром и сера ее затрудняют. С уменьшением скорости охлаждения отливки, количество графита увеличиваются, а при увеличении скорости охлаждения возрастает количество связанного углерода.

Серый чугун содержит свободный углерод в виде пластинок. Серый чугун обозначается числом, показывающим уменьшенный в 10 раз предел прочности на растяжение, в МПа, например СЧ21 (sв = 210 МПа).

Ферритный (СЧ10) и ферритно-перлитный (СЧ15) чугуны обладают невысоким пределом прочности на растяжение и применяются для изготовления малоответственных деталей машиностроения. Более прочные перлитные серые чугуны марок СЧ21 - СЧ35 содержат графит в виде мелких равномерно рассеянных пластинок и применяются для изделий, работающих при высоких нагрузках или в условиях повышенного изнашивания. Высокопрочный чугун содержит графит в виде шаровидных включений, полученных путем введения в жидкий чугун специальных добавок - модификаторов (магний, селен или их соединения). Шаровидный графит значительно меньше ослабляет механические свойства металлической основы чем пластинчатый, поэтому чугуны с шаровидным графитом обладают высокой прочностью и некоторой пластичностью. Марка высокопрочного чугуна состоит из букв ВЧ и числа в 10 раз меньшего значения его прочности (ВЧ 100, σв=1000 МПа).

При модифицировании чугуна магнием и редкоземельными металлами свободный графит приобретает шаровидную (до 40%) и вермикулярную (в виде мелких прожилок) форму - чугун с вермикулярным графитом. Эти чугуны производятся четырех марок: ЧВГЗО, ЧВГ35, ЧВГ40, ЧВГ45по механическим свойствам эти чугуны занимают промежуточное место между серыми и высокопрочными чугунами. Эти чугуны хорошо заменяют серые чугуны в отливках подвергаемых циклическим нагрузкам: блоки цилиндров, поршни, гильзы, изложницы, кокили.

Для повышения прочности и получения специальных чугунов (жаростойких, коррозионно-стойких) высокопрочные чугуны легируют (хромом, никелем, титаном, марганцем, алюминием и др.) и в ряде случаев подвергают термической обработке.

Ковкий чугун получают длительным отжигом отливок из белого чугуна.

Графит в ковких чугунах имеет хлопьевидную форму. По своим свойствам ковкий чугун занимает промежуточное положение между серым и высокопрочным чугунами. По ГОСТ 1215-79* ковкий чугун обозначается двумя цифрами: пределом прочности на растяжение (МПа/10) и относительным удлинением (в %), например КЧ 35-10 (σв=350 МПа, d=8…10%). Антифрикционные чугуны получают добавлением фосфидной эвтектики в чугуны с графитом. Они маркируются следующим образом: к буквенному обозначению соответствующего чугуна добавляют букву «А», в конце ставят порядковый номер АЧС-1... АЧС-6; АЧВ-1, АЧВ-2, АЧК-1, АЧК-2). Антифрикционные чугуны применяются для изготовления подшипников скольжения, в которых графит выполняет роль мягкой составляющей.

В табл. 5.1 приведены механические свойства чугунов с графитом и примеры изготовленных из них деталей.

Таблица 5.1.

| Марка чугуна | sв, МПа | d, % | НВ | Назначение |

| Серые чугуны | ||||

| СЧ10 | - | Крышки, фланцы, маховики, корпуса редукторов, подшипников редукторов, подшипников насосов, суппорты ит.д. | ||

| СЧ15 | 163-210 | |||

| СЧ25 | - | 180-245 | Блоки цилиндров, картеры двигателей, барабаны сцепления, станины станков, зубчатые колеса ит.д. | |

| СЧ35 | 220-275 | |||

| Высокопрочные чугуны | ||||

| ВЧ35 | 140-170 | Оборудование прокатных станков, | ||

| ВЧ45 | 140-225 | К кузнечно-прессовое оборудование. | ||

| ВЧ60 | 192-227 | Корпуса паровых турбин, лопатки направляющего аппарата, коленчатые валы, поршни и др. | ||

| ВЧ80 | 248-351 | |||

| ВЧ100 | 270-360 | |||

| Ковкие чугуны | ||||

| КЧЗО-6 | 100-163 | Картеры редукторов, ступицы, фланцев, муфты, вилки карданных валов, втулки, муфты, тормозные колодки ит.д. | ||

| КЧ35-8 | 100-163 | |||

| КЧ37-12 | 110-163 | |||

| КЧ45-7 | 150-207 | |||

| КЧ60-3 | 200-269 | |||

| КЧ80-1,5 | 1,5 | 270-320 |

Влияние легирующих элементов на полиморфные превращения

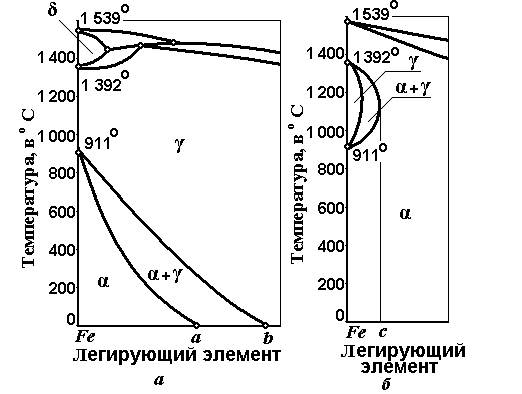

Легирующие элементы, растворяясь в железе, по разному влияют на температурные области существования модификаций Feα и Fe γ (температуры А3 иА4).

Такие компоненты как кобальт, никель, марганец, углерод, азот понижают температуру А3 и повышают температуру А4, т.е. расширяют температурный интервал устойчивости Fe γ . В сплавах с концентрацией легирующих элементов превышающих концентрацию, соответствующую точке «В» диаграммы Fe - Fe3С(рис. 5.6, а), модификация Fеγ с ГЦК решеткой устойчива при температурах 20... 25°С и ниже. Такие стали называются аустенитными.

Рис.5.6. Диаграмма состояния железо -легирующий элемент:

а- с открытой γ -областью, б – с замкнутой γ-областью.

К элементам расширяющим температурный интервал устойчивости Fеа (повышают температуру А3 и понижают А4) относятся хром, молибден, вольфрам, кремний, титан и др. (рис.5.6, б). Однофазные сплавы с ОЦК решеткой устойчивые при всех температурах вплоть до солидуса, называются ферритными сталями.

Влияние легирующих элементов на фазовые превращения сталей

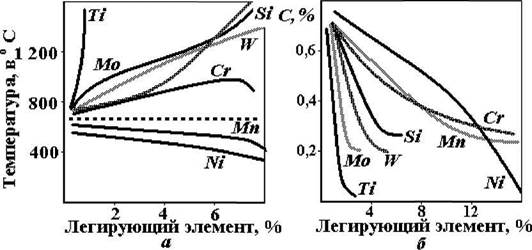

Легирующие элементы расширяющие γ - область (марганец, никель и др.), смещают линии PSK,GS,SE диаграммы Fе - Fе3С в сторону более низких температур, а легирующие элементы, расширяющие а- область наоборот, смещают эти линии в сторону более высоких температур. На рис. 5.7, а показано влияние легирующих элементов на температуру эвтектоидного превращения при нагреве (линия PSK –Аc1а) диаграммы Fе - Fе3С.

Большинство легирующих элементов уменьшает растворимость углерода в аустените при всех температурах, т.е. происходит сдвиг линии SЕ в сторону меньших концентраций углерода и соответственно уменьшается содержание углерода в эвтектоиде (рис. 5.7, б).

Рис. 5.7. Влияние легирующих элементов на температуру Ас1 (а) и на содержание углерода в эвтектоиде (б) [14]..

Карбиды и интерметаллиды в легированных сталях В сталях карбидообразующими являются следующие элементы: железо, марганец, хром, вольфрам, молибден, ниобий, титан, цирконий (элементы перечислены в порядке их карбидообразующей способности). При небольших концентрациях карбидообразующих элементов они замещают атомы железа в решетке цементита состава (Fе,Ме)зС, где Ме - легирующий металл. Сильные карбидообразующие элементы - молибден, вольфрам, ванадий, ниобий, титан, цирконий могут образовывать самостоятельные карбиды состава МеС или Ме2С, которые тугоплавки и практически нерастворимы в аустените. Относительно слабый карбидообразующий марганец самостоятельных карбидов в сталях не образует при любых его концентрациях, он легирует цементит (Fe,Мп)3С. Промежуточное положение по карбидообразующей способности занимает хром, который образует карбид Сг7С3 в низко- и среднелегированных сталях (суммарное содержание легирующих элементов меньше 10%) или карбид Сг2зС6 в высоколегированных сталях.

Таким образом в зависимости от легирующего элемента и его количества в структуре легированных сталей могут присутствовать следующие типы карбидов: хорошо растворимые в аустените карбиды типа МезС, труднорастворимые карбиды типа Ме7Сз, М23Сб, и почти нерастворимые в твердом состоянии карбиды типа МеС и Ме2С.

При высоком содержании легирующие элементы могут образовать с железом или друг с другом интерметаллиды, например Fе7Мо6, Fе7Wб, Fe3 Nb 2, Fе3Тi, Fе3Сг, Мо и др.

Структурные классы легированных сталей

В условиях равновесия легированные стали по структуре делят на следующие классы: доэвтектоидные стали, содержащие в структуре эвтектоид и легированный феррит, эвтектоидные стали и заэвтектоидные, структура последних состоит из эвтектоида и избыточных карбидов МезС. Все эти стали объединяют в один класс - перлитные стали.

Карбидные стали (ледебуритные) имеют в литом состоянии эвтектику типа ледебурит. Хотя по структуре эти стали больше соответствуют белым чугунам, но относительно небольшое количество углерода (менее 2%) позволяет подвергать их пластической деформации (ковке) и отнести их к сталям ледебуритного класса.

При низком содержании углерода и большом количестве легирующего элемента, ограничивающего область существования аустенита структура состоит из легированного феррита с небольшим количеством карбидов - сталь ферритного класса. При высоком содержании легирующего элемента, расширяющего у - область можно при нормальной температуре получить чисто аустенитную структуру - стали аустенитного класса.

В сталях с частичным превращением Feα↔Feγ можно получить полуферритную или полуаустенитную структуры.

Таким образом, основываясь на фазовом равновесии, легированные стали подразделяют на перлитный, ферритный, аустенитный, полуферритный, полуаустенитный и ледебуритный классы[16]..

Влияние легирования на свойства феррита и аустенита Основой большинства современных сталей является легированный феррит, прочность и твердость которого, как правило, выше, чем у нелегированного. Наиболее сильно повышают прочность и твердость марганец и кремний (рис.5.8, а). Чем мельче зерно феррита, тем выше его прочность. Все легирующие элементы, за исключением никеля, при содержании их в стали выше определенной концентрации (1% хрома, 0,8% кремния, 1,5% марганца и т.д.) снижают значения ударной вязкости (рис.5.8, б) и трещиностойкости. Легирующие элементы существенно влияют на температуру перехода феррита в хрупкое состояние (порог хладноломкости). Большинство легирующих элементов, кроме никеля, повышают порог хладноломкости. Никель существенно его снижает (рис. 5.8, в).

Рис.5.8. Влияние легирующих элементов на твердость феррита (а); на ударную вязкость феррита (б) и на хладноломкость стали (в):

Т50 - середина температурного интервала хрупкости (50% хрупкой составляющей в изломе).

При высоком содержании в стали никеля или марганца (являющихся основой многих коррозионностойких жаропрочных и немагнитных сталей) аустенит устойчив. Наибольшее упрочнение аустенита наблюдается при легировании его азотом и углеродом, а кобальт практически не влияет на упрочнение. Аустенит легко упрочняется под действием холодной деформации (наклеп), он парамагнитен и имеет высокий коэффициент теплового расширения[1].

Вопросы для самоконтроля:

1.Что характеризует диаграмма состояния Fе-Fе3C?

2.Какую структуру имеют сплавы с содержанием углерода 0,002... 0,02%?

3.Как называются сплавы с содержанием углерода 0,02... 0,8%?

4.Как влияет углерод на свойства стали?

5.Как влияют легирующие элементы на структуру стали?

6.Какие элементы являются для стали карбидообразующими?

| <== предыдущая лекция | | | следующая лекция ==> |

| Речевая информация. | | | Основные положения нормативных документов, регламентирующие укрытие населения о ЗСГО |

Дата добавления: 2018-05-10; просмотров: 967;