ГЛУБИНА ПЕРЕРАБОТКИ НЕФТИ

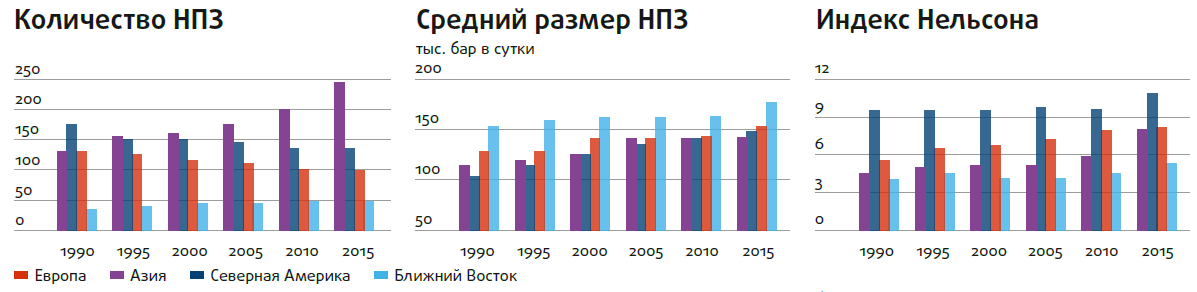

В последние десятилетия в мире прослеживается четкая тенденция на укрупнение среднего размера НПЗ, на увеличение глубины переработки нефти и, соответственно, сложности предприятия. Впрочем, разброс значений довольно велик: мощность самого крупного в мире завода в Джамнагаре (Индия) составляет 70 млн тонн н. э. в год, а среднемировой размер НПЗ — всего около 7 млн тонн.

Существенно может варьироваться и коэффициент, отражающий глубину переработки нефти. В лидерах здесь США, где средняя глубина переработки порядка 95%, а на некоторых производствах показатель достигает и 98%. В России средний показатель для отечественных НПЗ — 74,2%, лучшие заводы, к которым относятся и предприятия «Газпром нефти», дают 80–85%.

Глубина переработки = (Объём переработки — Объём производства мазута — Объём потерь и топлива на собственные нужды) / Объём переработки * 100 %

Для оценки и сравнения отдельных нефтеперерабатывающих предприятий или отраслей разных регионов мира используются показатели «глубина переработки нефти» [3], «выход светлых нефтепродуктов», «доля вторичных процессов» [4], «коэффициент сложности» [5, 6].

3. Каминский Э. Ф., Хавкин В. А. Глубокая переработка нефти: технологический и экологический аспекты. – М.: Техника, 2001. — 384 с.

4. Сомов В. Е., Садчиков И. А., Шершун В. Г. и др. Стратегические приоритеты российских нефтеперерабатывающих предприятий. — М.: ЦНИИТЭнефтехим, 2002. — 292 с.

5. Johnson D. Complexity Index Indicates Refinery Capability, Value // Oil & Gas Journal. – 1996. – V. 18. – P. 74–80.

6. Брагинский О. Б. Сколько стоит НПЗ? // Нефть и бизнес. — 1997. — № 3. — С. 27–30.

7. Брагинский О.Б. Нефтегазовый комплекс мира - М.: Изд-во им. ИМ Губкина. 2006. - 640 с

Ни один из перечисленных показателей не лишен недостатков. Так, показатели «глубина переработки нефти» и «выход светлых нефтепродуктов» не характеризуют качество получаемых продуктов, а также качество поступающего на переработку нефтяного сырья, в частности, содержание в нем светлых фракций.

Рейтинг сложности НПЗ, вычисляемый по известным индексам Нельсона отдельных технологических процессов, представляет собой сугубо экономическую оценку стоимости сооружения предприятия и слабо отражает его технологический уровень.

Индекс Нельсона

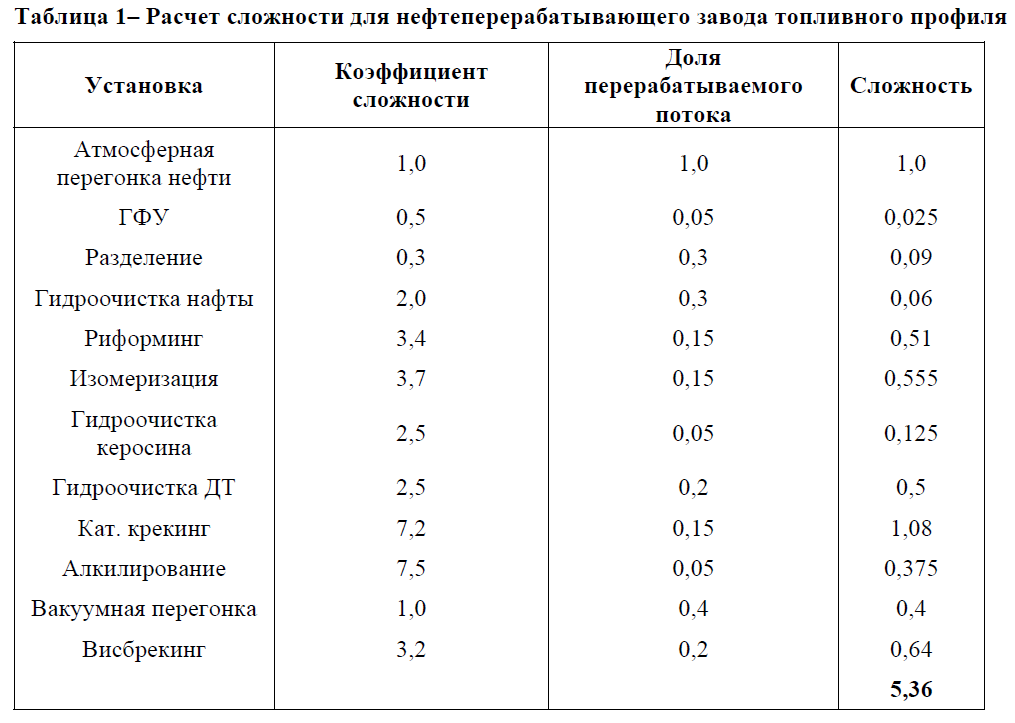

Индекс оценивает сложность производства и иллюстрирует уровень развития мощностей вторичной переработки по сравнению с первичной мощностью дистилляции. Для расчета индекса оборудованию по перегонке сырой нефти присваивают коэффициент 1, а все остальные установки сравнивают с ним по сложности и стоимости. Например, установка каталитического крекинга имеет коэффициент, равный 4, то есть она в четыре раза сложнее, чем установка для перегонки сырой нефти при той же производительности. Суммируя значения сложности, присвоенные каждой единице оборудования, определяют сложность НПЗ по индексу сложности Нельсона.

К 2015 году средний индекс Нельсона для американских НПЗ составлял порядка 12 единиц, для европейских и азиатских — около 8, а для лучших заводов, например НПЗ в индийском Джамнагаре — 14. По прогнозам экспертов, в ближайшем будущем смогут выжить только заводы, имеющие индекс Нельсона не ниже 10, а новые производства изначально будут иметь сложность около 15 единиц.

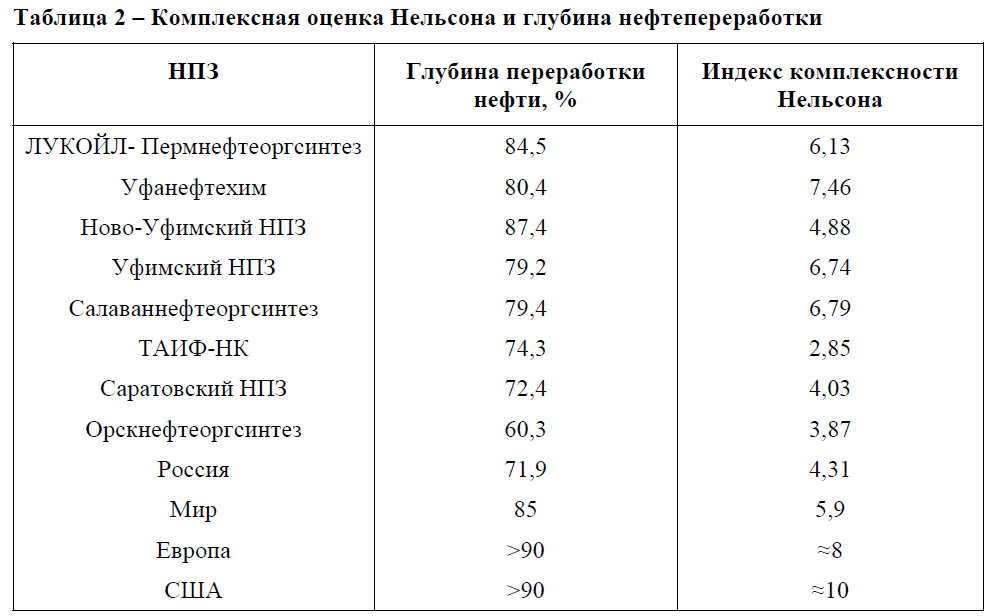

Комплексная оценка Нельсона, сопоставленная с глубиной нефтепереработки, дают более ясную характеристику НПЗ, как показано в таблице 2.

Анализируя данные таблицы, можно сделать вывод, что наибольший индекс Нельсона имеют нефтеперерабатывающие заводы нефтехимического профиля, при этом глубина нефтепереработки может быть невысокой.

Тенденция на углубление переработки характерна для НПЗ во всем мире. Это связано с перманентно уменьшающимся спросом на мазут, представляющий собой тяжелые остатки переработки нефти и нефтепродуктов, и все возрастающим спросом на высококачественный бензин и дизельное топливо. В частности, именно бурный рост в США автопарка и, как следствие, спроса на бензин привели в свое время к углублению процессов вторичной переработки на местных НПЗ. В то же время СССР с успехом использовал мазут в качестве топлива на ТЭЦ и отправлял его на экспорт, что привело к значительному отставанию во внедрении сложных вторичных процессов.

Еще одним стимулом к развитию и модернизации НПЗ служит повсеместное ужесточение экологических требований к товарным бензинам, а также совершенствование автомобильных двигателей, способствующее росту спроса на высокооктановое топливо. Все это влечет за собой необходимость внедрять в производство процессы гидроочистки и гидрокрекинга, позволяющие получать высококачественные высокооктановые бензины с минимальным содержанием серы.

По прогнозам экспертов, в ближайшие пять лет на гидроочистку и гидрокрекинг придется более 50% всех вводимых вторичных процессов в мире, при этом максимальный прирост мощностей будет касаться именно гидроочистки, — процесса, отвечающего в первую очередь за чистоту получаемого продукта.

Что же касается перспектив долгосрочного развития отрасли, то предметом спора ведущих экспертов стал вопрос, сохранят ли через 15–20 лет бензин и дизельное топливо свои доминирующие позиции на рынке или уступят место альтернативным источникам энергии. Однако, нефтехимическая промышленность, по прогнозам, сможет поддержать отрасль при любом развитии событий: в отличие от альтернативных топлив, речи об альтернативных пластиках сегодня практически не ведется, в то же время продукция нефтехимии все более совершенствуется и находит новые применения в огромном количестве областей.

России от бывшего СССР достались 26 морально и физически утаревших НПЗ. Из них восемь было пущено в эксплуатацию до Второй мировой войны, пять — построены до 1950 г., еще девять — до 1960 г. Таким образом, 23 из 26 НПЗ эксплуатируются более 40-70 лет. Практически все новые заводы, построенные СССР в 70-80 годы, располагались в союзных республиках. РФ на 80% досталось изношенное морально отсталое оборудование и глубина переработки нефти на российских НПЗ к началу 90-х составляла 64%. Глубина переработки нефти в 1999 году составила в среднем по России 67,4%, и только на Омском НПЗ она достигала 81,5%, приблизившись к западноевропейским стандартам.

К 2013 году в России действовало 50 заводов, включая 23 крупных НПЗ в структуре вертикально-интегрированных нефтяных компаний (ВИНК), восемь независимых НПЗ с объемом переработки более 1 млн тонн в год, а также 15 заводов с объемом переработки менее 1 млн тонн в год. Объем переработки в 2013 году достиг 275,2 млн тонн со средневзвешенным уровнем загрузки по России 92,9% и глубиной переработки — 72%.

Только в 2015 г в России было введено в эксплуатацию 11 установок вторичной переработки нефти. Общий объем переработки нефти составил 282,4 млн тонн. Глубина переработки составила 74,2%.

«Газпромнефть–Омский НПЗ», дочернее предприятие компании «Газпром нефть», является одним из самых современных нефтеперерабатывающих заводов России и одним из крупнейших в мире. В 2015 году Омский НПЗ переработал 20,9 млн тонн нефти. Предприятие на 3,6% — до 4 млн тонн — увеличило объем производства бензина экологического стандарта «Евро-5» по сравнению с предыдущим годом. Выпуск дизельного топлива 5-го экологического класса составил 6,3 млн тонн, что соответствует уровню 2014 года.

Среди крупнейших текущих и перспективных отечественных проектов НПЗ, ГПЗ и нефтехимических предприятий выделяются следующие: http://www.oilandgasrefining.ru/refinery-report/

гидроочистка дизельного топлива – «Газпромнефть – МНПЗ», «Киришинефтеоргсинтез», «Газпромнефть – Ярославнефтеоргсинтез», ЛУКОЙЛ-Волгограднефтепереработка, ЛУКОЙЛ-Ухтанефтепереработка, Хабаровский НПЗ;

изомеризация - «Газпромнефть – МНПЗ», Саратовский НПЗ;

гидроочистка бензина каталитического крекинга – «Газпромнефть – МНПЗ», «Газпромнефть – ОНПЗ», Уфимский НПЗ, «Газпромнефть – Ярославнефтеоргсинтез»;

риформинг - Новокуйбышевский НПЗ, Хабаровский НПЗ;

алкилирование - Новоуфимский НПЗ, «Славнефть – ЯНОС»;

гидродепарафинизация масел - ТАНЕКО.

ПОДГОТОВКА НЕФТИ

Прежде чем попасть на производство, нефть еще на промысле проходит первоначальную подготовку. При помощи газонефтяных сепараторов из нее удаляют наиболее легкие, газообразные составляющие. Это попутный нефтяной газ (ПНГ), состоящий преимущественно из метана, этана, пропана, бутана и изобутана, то есть из углеводородов, в молекулах которых содержится от одного до четырех атомов углерода (от CH4 до C4H10). Этот процесс называется стабилизацией нефти — подразумевается, что после него нефть будет сохранять свой состав и основные физико-химические свойства при транспортировке и хранении.

Объективно говоря, разгазирование пластовой нефти начинается еще в скважине по мере продвижения ее наверх: из-за падения давления в жидкости газ из нее постепенно выделяется. Таким образом, наверху приходится иметь дело уже с двухфазным потоком — нефть / попутный газ. Их совместное хранение и транспортировка оказываются экономически невыгодными и затруднительными с технологической точки зрения. Чтобы переместить двухфазный поток по трубопроводу, необходимо создать в нем условия постоянного перемешивания, чтобы газ не отделялся от нефти и не создавал в трубе газовые пробки. Все это требует дополнительных затрат. Намного проще оказывается пропустить газонефтяной поток через сепаратор и максимально отделить от нефти ПНГ. Получить абсолютно стабильную нефть, составляющие которой совсем не будут испаряться в атмосферу, практически невозможно. Некоторое количество газа все равно останется и будет извлечено в процессе нефтепереработки.

Для подготовки нефти на промыслах применяют Дожимные насосные станции с установкой предварительного сброса воды (ДНС с УПСВ), где идет многоступенчатый процесс сепарации газа. При этом решается проблема достижения нормативного уровня использования ПНГ в 95%, которая, наиболее остро стояла перед небольшими месторождениями, расположенными в районах со слабо развитой инфраструктурой. Погасить факела на промыслах - важнейшая проблема экономики и экологии нефтедобычи. Кстати, сам попутный нефтяной газ — это ценное сырье, которое может использоваться для получения электроэнергии и тепла, а также в качестве сырья для нефтехимических производств. На газоперерабатывающих заводах из ПНГ получают технически чистые отдельные углеводороды и их смеси, сжиженные газы, серу.

На промыслах проводят только первичную подготовку нефти – ее отстаивание и термохимическое обезвоживание, а в ряде случаев и обессоливание. Свежие водно-нефтяные эмульсии сразу после выхода из скважины разрушаются значительно легче, поэтому первичное обезвоживание и обессоливание следует проводить на промыслах. В отстойники установок подготовки нефти добавляют деэмульгаторы – специальные вещества, способствующие разрушению эмульсий и ускоряющие процесс расслаивания нефти и воды. При выборе деэмульгатора учитывают тип нефти (смолистая, парафинистая), содержание в ней воды, интенсивность перемешивания, температуру и другие. Деэмульгатор, кроме того, не должен вызывать коррозию трубопроводов и аппаратуры, иметь неприятный запах, вызывать загрязнения окружающей среды. Также на месторождении от нефти отделяют воду и механические примеси. После этого она поступает в магистральный нефтепровод и отправляется на нефтеперерабатывающий завод (НПЗ).

Переработку нефти на НПЗ начинают с очистки от содержащихся в ней солей (хлоридов и сульфатов натрия, кальция и магния), которые вызывают коррозию оборудования, оседают на стенках труб, загрязняют насосы и клапаны. Для этого используются электрообессоливающие установки (ЭЛОУ), где нефть смешивают с водой, в результате чего возникает эмульсия — микроскопические капли воды в нефти, в которых растворяется соль. Эмульсию подвергают воздействию электрического поля, из-за чего капли соленой воды сливаются друг с другом и затем отделяются от нефти. В переработку допускается нефть, содержащая £ 0,1% воды и £ 3–4 мг/л солей. Таким образом, подготовку нефти к переработке осуществляют дважды: на нефтепромыслах и на НПЗ.

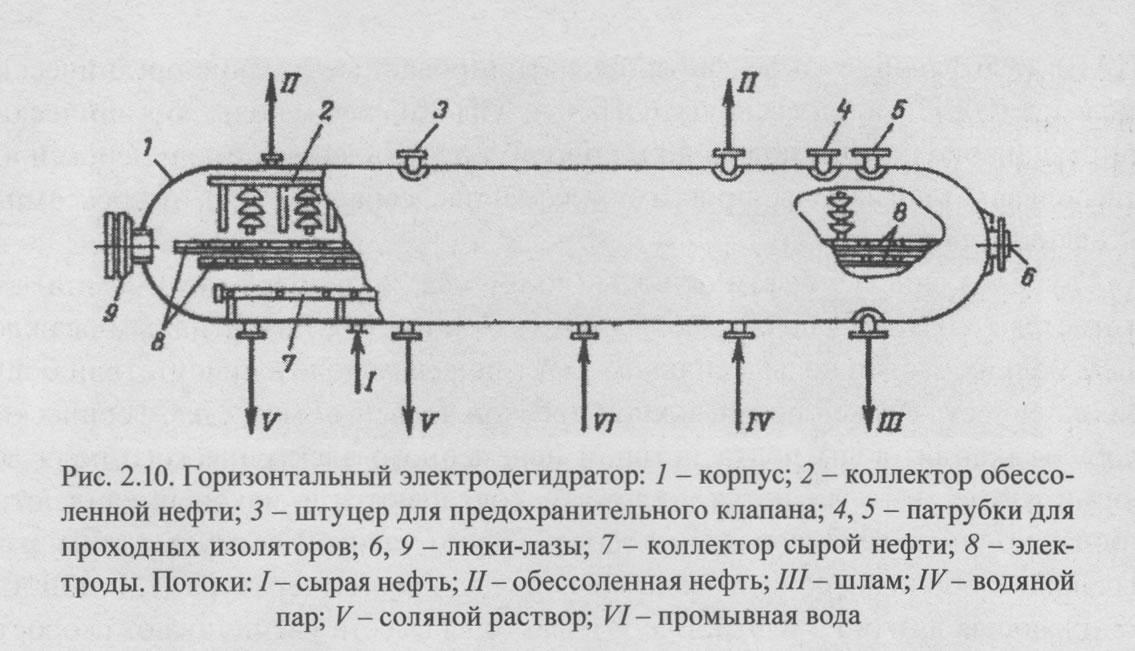

Электродегидраторы блока ЭЛОУ

Электродегидраторы блока ЭЛОУ

Наука - Технология добычи газа и нефти

Обезвоживание и обессоливание нефти это процессы очистки нефти от воды и минеральных солей. Глубокое обессоливание нефти обеспечивает снижение коррозии и уменьшение отложений в аппаратуре, улучшение качества нефтяных фракций, в том числе и по содержанию металлов. Нефть, поступающая в колонну атмосферной ректификации, должна содержать воды не более 0,2 мае. % и солей не более 5 мг/л, в то время как в добываемой из скважины нефти содержание воды может быть от 5 до 90 % и минеральных солей до 10-15 кг/т. После промысловой подготовки нефти к транспорту содержание солей в ней снижается до 40-1800 мг/л и воды до 0,2-1,0 мае. %.

Уменьшение содержания солей в нефти с 8-14 до 3 мг/л снижает потери от коррозии и позволяет не только увеличить межремонтный период работы установок ректификации нефти и мазута от 1-2 до 3-5 лет, но и продлить межремонтный период работы установок вторичной переработки нефтяных фракций, а также уменьшить расход технологического топлива, реагентов и катализаторов.

Вода и нефть взаимно нерастворимы, но при интенсивном перемешивании они образуют водонефтяную дисперсную смесь - эмульсию «вода в нефти», разделение которой в отстойниках не происходит из-за малого диаметра частиц диспергированной воды (от 0,1 до 1000 мкм). Минеральные соли присутствуют растворенными в воде, поэтому при обезвоживании нефти происходит и ее обессоливание. Разрушают водонефтяные эмульсии гидромеханическим, термохимическим и электротермохимическим методами, для чего создана и соответствующая аппаратура.

Гидромеханический метод отстаивания нефти с целью расслоения пластовой воды и нефти, а также для осаждения мелких частиц диспергированной воды в слое нефти осуществляется в гравитационных отстойниках различной конструкции. Отстойники - это обычно горизонтальные цилиндрические аппараты объемом 100-150 м3 с большой поверхностью раздела фаз, в которых отстаивание нефти происходит в течение 1-2 ч при температуре 120-140 °С и давлении до 1,5 МПа. Простое отстаивание нефти малоэффективно, но оно входит обязательным элементом во все другие методы обезвоживания.

Термохимический метод использует добавление в нефть деэмульгаторов, которые химически разрушают оболочку мельчайших глобул диспергированной воды. Мелкие глобулы воды объединяются друг с другом, и образовавшиеся глобулы крупного диаметра осаждаются с гораздо большей скоростью. Деэмульгаторы (5-50 г/т нефти) в смесителе добавляют к нефти, которая при температуре 60-100 °С направляется в горизонтальный отстойник. Деэмульгаторы чрезвычайно разнообразны, их состав и добавляемое количество подбирают экспериментально для каждой нефти разных месторождений. Наибольшее применение получили поверхностно-активные вещества (ПАВ): сульфанол, сульфоэфиры, оксиэтилированные жидкие органические кислоты (ОЖК), алкилфенолы (ОП-Ю и ОП-ЗО), нефтенолы, органические спирты (неонол, синтанол и др.), сополимеры этилен- и пропиленоксидов (диссольван, проксанолы, проксамин, кемеликс, сепарол и др.), дипроксамин, оксафоры, прохинор и др.

Глубокая очистка нефти от воды (до 0,1 мае. %) и солей (до 1-5 мг/л) достигается только электротермохимическим методом с интенсивным осаждением мелких частиц воды в сильном электрическом поле в присутствии больших количеств свежей промывочной пресной воды (5-7 мае. %). Сферические глобулы (капли) воды под действием переменного электрического поля деформируются, вытягиваются, «дрожат», соударяются и, наконец, сливаются в более крупные глобулы. Этому способствуют также и деэмульгаторы, разрывающие оболочки капель воды, и повышенная температура (120-130 °С), понижающая вязкость нефти. Все эти факторы вместе увеличивают скорость осаждения капель диспергированной воды, в которой растворены минеральные соли.

Очистка нефти от воды и солей начинается на нефтяном промысле (подготовка нефти к транспорту) и заканчивается на НПЗ, при этом возможны три-пять стадий очистки с использованием разных методов обезвоживания. Конечной стадией является электрообезвоживание нефти на НПЗ. Современная технологическая установка обезвоживания и обессоливания нефти с применением электродегидраторов может быть автономной (например, ЭЛОУ-6, индекс 10/6) или быть блоком в составе комбинированной установки атмосферной ректификации нефти и вакуумной ректификации мазута (например, ЭЛОУ-АТ-8, индекс 13/1 или ЭЛОУ-АВТ-6, индекс 11/4). В последнем варианте нефть насосом прокачивается через теплообменную группу, где за счет тепла полученных нефтяных фракций нагревается до температуры 130-140 °С и под давлением 1,4-1,5 МПа через смеситель (для смешивания нефти с деэмульгатором и промывочной пресной водой) поступает в электродегидраторы первой ступени. Далее обезвоженная нефть вновь смешивается с деэмульгатором и промывочной пресной водой и поступает в электродегидраторы второй ступени, из которых обезвоженная и обессоленная нефть проходит теплообменную группу для нагрева до температуры 200-230 °С перед первой ректификационной колонной. Из электродегидраторов отводится дренажная соленая вода (с большей частью деэмульгатора и солями) для дальнейшей утилизации. Конструкции промысловых и заводских электродегидраторов несколько различаются. Типовой горизонтальный электродегидратор (рис. 2.10) имеет диаметр 3,4 м и длину 18-24 м, объем 160-200 м3 и расчетное давление 1,8 МПа. Внутри него располагаются два-три решетчатых электрода (несколько выше оси аппарата), которые подвешиваются на изоляторах к корпусу аппарата. Для работы используется высокое напряжение переменного электрического тока (22-44 кВ), расход электроэнергии составляет 2,5-5,0 Вт /м3 нефти.

Дата добавления: 2021-11-16; просмотров: 977;