Скрепер полуприцепной. Устройство и принцип работы

Скреперы широко используются в гидротехническом строительстве. Наиболее часто применяются полуприцепные скреперы (Рис.3.1) с ковшами большой емкости и самоходные скреперы.

Рис.3.1 Полуприцепной скрепер

1 - ведущий мост тягача; 2 - одноосный тягач; 3 - ковш; 4 - днище ковша с ножами; 5 - задняя стенка; 6 - заслонка; 7 - передняя рама; 8 - буфер; 9 - гидравлические цилиндры выдвижения стенки; 10 - подъемные цилиндры; 11 - хобот; 12 - гидроцилиндры поворота скрепера.

Полуприцепной скрепер работает в сцепе с одноосным тягачом 2, который имеет дизельный двигатель, механическую коробку передач, встроенные в колеса планетарные редукторы и рулевое управление с гидроусилителем. Управление скрепером гидравлическое. Разгрузка ковша принудительная.

Ковш скрепера своей передней частью соединяется с ведущим мостом тягача 1 при помощи специального устройства, допускающего свободу взаимного поворота в двух плоскостях для

одноосных тягачей и в трех плоскостях - для двухосных. Такое устройство позволяет легко преодолевать боковые уклоны и горизонтальные повороты пути. Основными частями скрепера являются ковш 3, днище которого оборудовано ножами 4, задняя стенка 5, заслонка 6, передняя рама 7, ходовые колеса и система управления. Ковш скрепера сварной конструкции, состоит из двух жестко связанных между собой боковых стенок, днища и буфера.

Форма и геометрические размеры ковша существенно влияют на работу скрепера. Они должны быть такими, чтобы на заключительной стадии наполнения ковша требовалась возможно меньшая удельная сила тяги (сила тяги, отнесенная к 1 м3 грунта в ковше). Кроме того, при выборе формы ковша учитывается необходимость снижения металлоемкости и обеспечения хорошей маневренности скрепера. Поэтому, как правило, проектируют и изготовляют широкие и короткие ковши, причем высоту стремятся насколько возможно уменьшить. Такие ковши легко заполняются на коротком пути и, за малое время. Скрепер с коротким ковшом имеет и короткую ходовую базу, что благоприятно сказывается на маневренности машины.

В передней части днища ковша приваривается подножевая плита, на которой закрепляются режущие ножи 4. Последние состоят обычно из трех секций— средней и двух крайних. Средние широкие ножи выдвинуты вперед, что облегчает резание грунта, так как вследствие сосредоточения усилия тяги на небольшом участке режущей кромки среднего ножа обеспечивается более быстрое проникновение его в массив грунта.

Буфер 8 служит для передачи напорного усилия ковшу трактором-толкачом. Ферма буфера оканчивается двумя упорами, на которые нажимает толкающее приспособление (щит трактора-толкача) .

Задняя стенка 5 ковша служит для принудительной выгрузки грунта и состоит из жесткой конструкции коробчатого сечения, щита и толкателя в виде продольного бруса, к которому присоединяются штоки гидравлических цилиндров 9 выдвижения стенки. На толкателе смонтированы ролики, предназначенные для направления движения задней стенки без ее перекоса.

Заслонка ковша удерживает грунт от высыпания при рабочем ходе скрепера и увеличивает возможное наполнение ковша. При ее помощи, кроме того, (регулируется толщина отсыпаемого слоя грунта при послойной его укладке в качественные насыпи (дамбы, плотиньг и т. п.). К рычагам заслонки в средней их части присоединяются штоки подъемных цилиндров 10, с помощью которых производится подъем или опускание заслонки.

Заслонки могут быть двух типов: плавающая и постоянно управляемая.

Передняя рама 7 скрепера (Рис. 3.1). представляет собой П-образную конструкцию, к которой в средней части приварен хобот 11. Хобот оканчивается стальной литой головкой с проушинами для соединения скрепера со шкворнем тягача и для крепления гидроцилиндров 12 поворота скрепера.

Полуприцепные скреперы с одноосным тягачом обладают большой маневренностью, поскольку рулевое управление тягача обеспечивает принудительный поворот его на 90° в обе стороны относительно скрепера. По сравнению с двухосными прицепными скреперами, работающими в сцепе с гусеничными тракторами, полуприцепные скреперы имеют в 2 - 2,5 раза большую производительность и примерно в 1,5 - 2 раза меньшую металлоемкость и энергоемкость.

Отечественной промышленностью полуприцепные скреперы выпускаются с ковшами емкостью 10 - 12 м3 и 15 - 18 м5 с одноосными тягачами, мощностью соответственно 176 и 275 квт (240 и 375 л. с), обеспечивающими транспортные скорости скрепера до 40 - 50 км/ч.

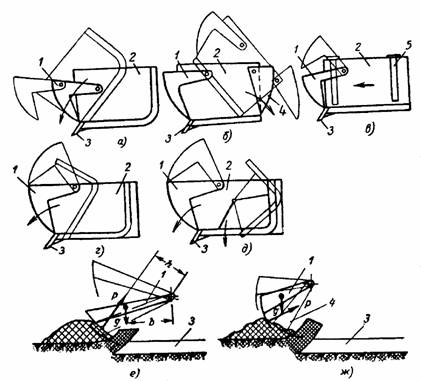

Рис.2.6 Схемы способов разгрузки ковша и типы заслонок

а - свободная (самосвальная) разгрузка вперед; б — разгрузка назад;

в — принудительная разгрузка; г — полупринудительная разгрузка;

д —щелевая разгрузка (вниз); е — плавающая заслонка; ж — постоянно управляемая заслонка;

1- передняя заслонка; 2 — ковш; 3 — нож; 4 — задняя заслонка; 5-подвижная стенка.

У скреперов со свободной (самосвальной) разгрузкой ковш опрокидывается назад (у одноосных скреперов) либо вперед (у двухосных скреперов). Скреперы со свободной разгрузкой ковша плохо разгружают липкие и переувлажненные грунты.

У скреперов с принудительной разгрузкой грунт выталкивается прямолинейным движением вперед задней подвижной стенки ковша. Скреперы с такой разгрузкой могут работать на любых грунтах, в том числе на грунтах липких и переувлажненных.

У скреперов с полупринудительной разгрузкой днище и задняя стенка конструктивно выполнены как единый узел, который шарнирно подвешен на боковых стенках или к подножевой плите ковша. Для разгрузки днище с задней стенкой опрокидывается вперед, при этом грунт в первоначальной стадии выталкивается из ковша принудительно, а в конце разгружается за счет свободного высыпания под действием собственного веса. При полупринудительной разгрузке стенки ковша не полностью очищаются от липких и переувлажненных грунтов.

При щелевой разгрузке грунта (вниз) днище ковша, поворачиваясь, выводится из-под грунта и становится под углом наклона к горизонту 72—75°. Этот способ разгрузки характеризуется хорошей выгрузкой липких и переувлажненных грунтов и значительно меньшей энергоемкостью механизма выгрузки.

5. По системе управления рабочими органамиразличают скреперы с канатным, гидравлическим и электроуправлением.

Наиболее широкое и преимущественное распространение получает гидравлическая система управления. Основным достоинством гидравлического механизма является возможность реверсирования действующих усилий. Под воздействием гидравлического

цилиндра двойного действия весь вес скрепера может быть сосредоточен на режущих ножах и врезание ковша в грунт осуществляется на минимальном пути. Аналогичный, цилиндр принудительно полностью закрывает заслонку ковша, предотвращая потери грунта при его транспортировании.

Скорость движения полуприцепных и самоходных скреперов предусмотрена в пределах 40—50 км/ч т. е. примерно в 6—6,5 раза больше, чем у гусеничных.

2.2.4. Скреперы двухмоторные и двухковшовые

С целью достижения более высокой производительности и проходимости полуприцепных скреперов, работающих в сцепе с одноосными тягачами, разрабатываются новые конструктивные решения. Помимо увеличения емкости ковша скрепера, достигшей в зарубежной практике уже 46 м3, распространение получают двухмоторные скреперы.

Рис.4.1 Двухковшовый скрепер с дополнительным приводом на заднюю ось

У таких скреперов наряду с двигателем одноосного тягача имеется еще специальный двигатель на задней оси с трансмиссией для привода ходовых колес, включаемый при наборе грунта. При этом значительно увеличивается тяговое усилие машины, поскольку заднее колеса становятся ведущими. Двухмоторные скреперы серийно выпускаются зарубежными фирмами «Катерпиллер», «Аллис-Чалмерс», «Эвклид» (США) и др.

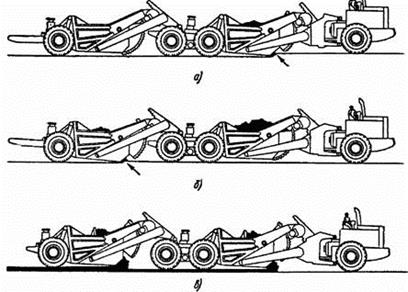

Дальнейшим развитием полуприцепных скреперов явилось создание двухковшовых скреперов (Рис. 4.2), у которых все ходовые колеса выполняются также ведущими.

Рис.4.2 Схема работы двухковшовых скреперных агрегатов

а - набор грунта первым ковшом; б - набор грунта вторым ковшом; в - одновременная выгрузка грунта

Сдвоенные скреперы с шестью и восемью приводными колесами имеют гидравлическую или электроконтактную систему управления и принудительную разгрузку ковша. Разработка грунта производится поочередно: при заполнении ковша переднего скрепера порожний задний скрепер является толкачом, по заполнении ковша передиий скрепер работает в качестве тягача совместно с основным тягачом. Наибольшая глубина резания достигает 0,76 м, а толщина слоя отсыпаемого грунта - 0,66 м.

Применение механической передачи для привода задних колес значительно усложняет конструкцию скрепера. Поэтому все большее применение получает дизель-электрический привод с установкой на валу дизеля генератора, питающего током электродвигатели для привода каждого колеса, или дизель-гидравлический привод с высокомоментными гидромоторами на каждом колесе.

Привод ходовых колес по системе «мотор-колесо» ( Рис.4.3) или «гидромотор-колесо» позволяет без изменения конструкции базовой машины-тягача выполнять колеса прицепной машины ведущими и использовать вес машины для увеличения тягового усилия при резании грунта и в тяжелых дорожных условиях. Поэтому этот вид привода получает широкое применение как в скреперах, так и в других землеройно-транспортных машинах.

Рис.4.3 Мотор - колесо

1 - планетарный редуктор; 2 - ведущая шестерня; 3 - подшипник; 4 - система охлаждения; 5 - статор; 6 - ротор; 7 - ведомый зубчатый венец; 8 - пневмошина

Агрегат «мотор-колесо» состоит из пневматической шины, обода и встраиваемых в него редуктора и электродвигателя обычно постоянного тока. В такой конструкции корпус электродвигателя является осью колеса и со свободной стороны имеет фланец для крепления к раме машины. Основными достоинствами привода по системе «мотор — колесо» и «ги-ршотор — колесо» являются упрощение кинематической схемы и, в частности, трансмиссии за счет удаления коробок скоростей, дифференциалов, карданных валов, фрикционных элементов и других узлов; возможность использовать полностью и рационалъно мощность дизеля во всех режимах работы машины, что существенно повышает ее производительность.

2.2.5. Применение скреперов

Скрепер является одной из основных землеройных машин в мелиоративном, гидротехническом, промышленном и транспортном строительстве. Основное преимущество, скрепера заключается в его способности выполнять полный комплекс земляных работ: разработку грунта, его транспортировку, выгрузку с разравниванием и частичное уплотнение грунта. Лишь при возведении качественных насыпей степень уплотнения грунтов скреперами оказывается недостаточной и для получения проектной плотности грунта приходится применять специальные уплотняющие машины. Скрепер отличается простой и надежной конструкцией; при работе без толкача он управляется одним скреперистом. Благодаря колесам на пневмошинах скрепер легко перебрасывается с одного объекта работ на другой.

Скреперы применяют для выполнения следующих видов земляных работ: а) разработки каналов в выемке, с отвозкой грунта в насыпь или кавальер; б) устройства подушек для оросителей с разработкой и транспортированием грунта из боковых резервов; в) разработки выемок с продольным перемещением грунта в насыпь; г) возведения насыпей, дамб каналов, плотин; д) планировки орошаемых земель с перемещением грунта с повышенных участков в пониженные; е) срезки и перемещения растительного грунта при подготовке оснований под дамбы каналов, земляные плотины, оградительные валы и т.п., а также вскрышных работ в карьерах; ж) разработки крупных котлованов и траншей.

При разработке выемки наименьшая ширина ее должна быть больше габаритной ширины скрепера и тяговой машины.

Скреперами разрабатывают легкие грунты; для работы в других грунтах требуется их предварительное разрыхление. На заболоченных участках и в переувлажненных грунтах скреперы не применяют, так как затрудняется их перемещение, неудовлетворительно заполняется и плохо разгружается ковш.

2.2.6. Подбор скреперов

Принимая для производства работ скреперы, надо учитывать следующее:

1) грунтовые условия - скреперы плохо работают на сухих сыпучих и тяжелых глинистых грунтах; не могут быть использованы в грунтах с крупными каменистыми включениями при наличии пней, крупных корней;

2) влажность грунтов - на влажных и липких грунтах коэффициент наполнения снижается до 0,3 - 0,5; при наличии грунтовых вод скреперы применять нельзя;

3) дальность перемещения грунта - для прицепных скреперов ко 400 - 800 м, для самоходных до 3000 м;

4) уклоны пути по местности и выездов из выемки и на насыпь;

5) габаритные размеры выемки и насыпи - скрепер должен иметь ширину режущей кромки не более ширины разрабатываемой выемки по дну и свободно размещаться по ширине насыпи (с запасом не менее 0,5 м с каждой стороны);

6) достаточность места для маневрирования скрепера в пределах выемки и на насыпи с учетом практической величины радиуса поворота;

7) общий объем работ и объем работ, приходящийся на один скрепер на рассматриваемом объекте.

Для небольших объемов земляных работ и для работ в стеснённых условиях выгоднее применить скреперы с малой вместимостью ковша, исходя из условия свободного маневрирования ими.

Для больших сосредоточенных объемов работ на одном объекте выгоднее применять скреперы с большой вместимостью ковша. При больших дальностях возки выгоднее применять быстроходные самоходные скреперы.

Дата добавления: 2018-05-10; просмотров: 2744;