механического и электрического приводов оборудования

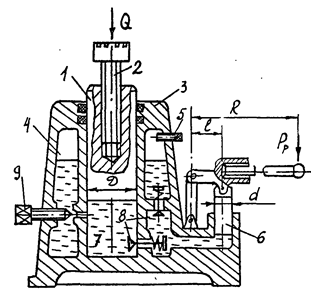

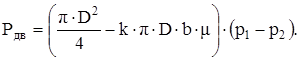

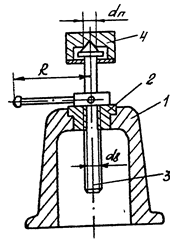

Расчёт гидравлического домкрата. Гидравлические домкраты просты в изготовлении, надежны в эксплуатации, могут иметь большую грузоподъемность и КПД, компактны. На рис. 4 показан гидравлический домкрат с ручным приводом. Грузоподъёмным элементом является шток 1. Для расширения диапазона высоты подъема часто верхняя часть штока оборудуется винтом 2. Шток перемещается в корпусе 3, внутри которого имеется полости 4, заполняемые минеральным маслом или смесью воды и глицерина. Заполнение производится через пробку 5. Подъём груза производится в процессе нагнетания жидкости ручным плунжерным насосом 6 с клапанами 8 в полость под штоком 7. Для опускания груза открывают кран 9 и жидкость на полости 7 перетекает в полость 4. Максимальная грузоподъемность домкрата определяется по формуле:

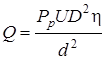

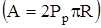

, Н (1)

, Н (1)

где Рp < 300 – усилие на рукоятке, Н; D и d – соответственно диаметры штока и плунжера, м;  – КПД домкрата (принимается в среднем 0,7); U=R/l. Для автомобильных домкратов длина рукоятки R<0,5 м, а длина рычага плунжера l =0,02...0,03м.

– КПД домкрата (принимается в среднем 0,7); U=R/l. Для автомобильных домкратов длина рукоятки R<0,5 м, а длина рычага плунжера l =0,02...0,03м.

Рис. 4. Схема гидравлического домкрата:

1 – шток; 2 – винт; 3 – корпус; 4 – полость; 5 – пробка; 6 – насос;

7 – полость под штоком; 8 – клапан; 9 – кран

Диаметр плунжера принимает в пределах 0,008...0,01 м.

Отсюда:

, м . (2)

, м . (2)

Давление рабочей жидкости на выходе из насоса:

, Н/м2 . (3)

, Н/м2 . (3)

Производительность плунжерного насоса:

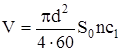

, м3/с , (4)

, м3/с , (4)

где S0=(0,7...0,9); l – ход штока, м; С1=0,95...0,96 – коэффициент полезного использования насоса; n – число перемещении плунжера в минуту. По правилам Госгортехнадзора n<30.

Скорость подъема:

, м/с . (5)

, м/с . (5)

Для предотвращения утечек рабочей жидкости из полости высокого давления поверхность штока обрабатывается с высокой точность, подвергается закалке ТВЧ до НRС…45 и более и хромируется. Полная герметичность соединения достигается установкой манжет по ГОСТ 14896-74, работающих при давлениях до 50 МПа. Размеры этих манжет оговорены ГОСТом, поэтому расчетный диаметр D следует увеличить до ближайшего стандартного размера кольца.

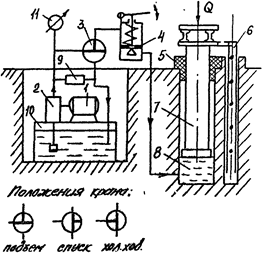

Расчёт гидравлического подъёмника. По месту установки подъемники подразделяется на напольные и канавные. Стационарные напольные гидравлические подъемники могут быть одно-, двух- и многоплунжерные, грузоподъемность от 2 до 12 т и более. В одноплунжерном подъемнике (рис. 5) при подъеме масло берется из бака и насосом 2 через кран 3 и клапан 4 подается в нижнюю полость цилиндра 8. Высота подъема до 1,5 м.

Рис. 5. Схема одноплунжерного гидравлического подъемника:

1 – электродвигатель; 2 – насос; 3 – кран; 4 – клапан;

5 – направляющий цилиндр; 6 – стойка; 7 – плунжер; 8 – гидроцилиндр;

9 – перепускной клапан; 10 – бак; 11 – манометр.

Скорость подъема около 2 м/мин (0,033 м/с). При опускании подъемника электродвигатель 1 не работает и плунжер опускается под действием силы веса автомобиля. Скорость опускания может регулироваться клапаном 4. Подъем плунжера 7 с подъемной платформой ограничивается упорной шайбой и направляющим цилиндром 5. При достижении максимальной высоты срабатывает клапан 9 и масло перекачивается в бак. Давление, развиваемое насосом составляет 0,75-1,0 МПа. Емкость бака выбирается из условия:

, м3 (6)

, м3 (6)

где Vц – объем цилиндра. Для предупреждения самопроизвольного опускания плунжера подъемник оборудует предохранительной стойкой 6 с отверстиями под фиксирующий стержень.

Недостатком одноплунжерного подъемника является затрудненный доступ к механизмам автомобиля снизу. Кроме того, при малейшем перекосе плунжера при его монтаже происходит самопроизвольное поворачивание рамы с установленным на ней автомобилем. Зато при правильном монтаже этот недостаток превращается в преимущество, так как возможен поворот автомобиля вокруг вертикальной оси в любое удобное положение.

За счет этого может экономиться производственная площадь, отводимая для маневрирования автомобиля и его проезда.

Двухплунжерные подъемники применяют для подъема автомобилей массой до 16 т. Они состоят из двух одноплунжерных подъемников, цилиндры которых заглублены в полу. Каждый плунжер имеет короткую раму, а иногда вильчатую опору (подхват) для осей автомобиля. Оба плунжера приводится в действие от одной насосной установки. Для уравнивания скоростей перемещения плунжеров имеются тросоперетягивающее устройство.

Гидравлические подъёмники, несмотря на простоту конструкции, плавность и бесшумность в работе, имеют и недостатки. Вследствие износа или деформации уплотняющего сальника плунжера может происходить самопроизвольное опускание платформы с автомобилем. Гидравлические подъемники, заглубляемые в полу, сильно затрудняют и удорожают перепланировку производственных помещений. Кроме того, их нельзя устанавливать на межэтажных перекрытиях.

Расчет гидравлического подъёмника заключается в следующем. Определяют нагрузку, приходящуюся на 1 плунжер подъёмника:

, Н , (7)

, Н , (7)

где Ма – масса автомобиля, кг; g – ускорение свободном падения, м/с2; Кp=1,1...1,3 – коэффициент неравномерности распределения нагрузки по стойкам; n – число плунжеров.

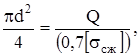

Находят диаметр плунжера:

(8)

(8)

где Р – давление, создаваемое насосом, Па;  – КПД подъемника (0,94...0,98). После расчета диаметра плунжера подбираем уплотнительную манжету по ГОСТ 14896-74 и затем корректируют рассчитанный диаметр.

– КПД подъемника (0,94...0,98). После расчета диаметра плунжера подбираем уплотнительную манжету по ГОСТ 14896-74 и затем корректируют рассчитанный диаметр.

Определяем емкость бака:

, м3 (9)

, м3 (9)

где Н – высота подъема, м; К=4...5 – коэффициент запаса.

Находят производительность:

, м3/с (10)

, м3/с (10)

где  = 0,7 – объемный КПД насоса.

= 0,7 – объемный КПД насоса.

Мощность электродвигателя:

, Вт (11)

, Вт (11)

Методика расчета пневматического привода. Поршневые пневматические механизмы наиболее распространены в производственных дорожных и других машинах, станках и приспособлениях потому, что они, отличаясь простотой и дешевизной, в большинстве случаев удовлетворяют предъявляемым технологическим требованиям и техническим условиям.

Основными частями указанного поршневого механизма являются цилиндр и поршень, представляющие собой устройство для преобразования потенциальной энергии сжатого (или разреженного) воздуха в механическую работу.

Пневматический привод применяется в небольших грузоподъёмных машинах (лёгкие пневматические поршневые подъёмники, пневматические тали и пр.). Подача сжатого воздуха к кранам (под давлением от 3 до 6 ат.) обычно производится от основных воздушных магистралей завода (цеха, склада) и значительно реже от компрессорных установок с помощью гибких шлангов диаметром 20 – 30 мм.

Управление муфтами включения осуществляется при помощи пневматического привода. В настоящее время имеются конструкции ленточных тормозов, в которых лента, огибающая тормозной шкив, выполняется в виде упругой трубки, прижимающейся к шкиву под действием давления воздуха.

Расход воздуха в пневматическом приводе зависит от высоты подъёма груза и количества рабочих циклов машины и почти не зависит от веса поднимаемого груза. Поэтому при подъёме груза менее расчётного снижается КПД установки.

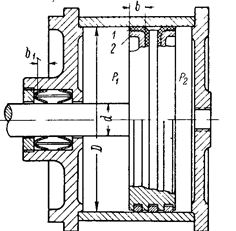

Рис. 6. Конструкции цилиндров и поршней

пневматического механизма

Как цилиндры, так и поршни различаются по своей конструкции. Некоторыми заводами и организациями, как, например, ЭНИМС, разработаны рекомендации и нормали для поршневых механизмов различных размеров.

Конструкции поршней различаются в основном по способу уплотнения. В практике наиболее распространены два таких способа уплотнение при помощи эластичных манжет и уплотнение посредством металлических разрезных колец.

В верхней части рис. 6,а показана конструктивная схема рабочего цилиндра с поршнем двустороннего действия, уплотнение между поршнем и цилиндром в этой конструкции обеспечивается эластичными манжетами. Уплотнение штока может быть выполнено помощью обычного сальника либо манжетами, как показано на рис. 6.

Уплотнение манжетами осуществляется за счет того, что сжатый воздух воздействует не только на поршень, но, проникает между манжетой 1 и кольцом 2 под нею, прижимает манжету к внутренней стенке цилиндра. Очевидно, что чем больше будет давление воздуха, тем с большей силой будет прижиматься манжета к стенке цилиндра и тем большая сила трения возникает между стеной цилиндра и манжетой.

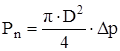

Определим полную движущую силу Рn на штоке, вызываемую разностью давлений воздуха в обеих полостях цилиндра, пренебрегая величиной площади штока.

,

,

где D – диаметр цилиндра;

Dр – разность давлений по обе стороны поршня

причем p2 – атмосферное давление.

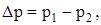

Только часть силы Рn при движении поршня будет расходоваться на создание полезной работы, а другая часть будет обязательно тратиться на трение. Сила, расходуемая на трение Ртр, может быть выражена следующим равенством:

где b – ширина манжеты поршня,

– коэффициент трения между манжетой поршня и стенками цилиндра;

– коэффициент трения между манжетой поршня и стенками цилиндра;

d – диаметр штока;

b1 – ширина манжеты на штоке;

– коэффициент трения между манжетой и штоком.

– коэффициент трения между манжетой и штоком.

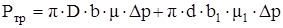

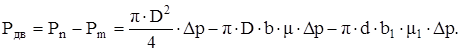

Зная все входные величины, можно вычислить движущую силу на штоке как разность:

Последний член приведенного уравнения обычно представляет малую величину по сравнению с предыдущим, так как диаметр штока d в 7 – 8 раз меньше диаметра цилиндра D, соответственно и ширина манжеты b1 меньше b Значения коэффициентов трения  и

и  мало отличаются и могут без особой погрешности быть приняты одинаковыми. Поэтому последний член может быть учтен коэффициентом k = 1,05 – 1,10 перед предпоследним членом. При этом уравнение примет вид:

мало отличаются и могут без особой погрешности быть приняты одинаковыми. Поэтому последний член может быть учтен коэффициентом k = 1,05 – 1,10 перед предпоследним членом. При этом уравнение примет вид:

Из этого уравнения следует, что Рдв для данного устройства обращается в 0 при значении:

Следовательно, для получения возможно большей движущей силы на штоке при заданном диаметре цилиндра следует принимать возможно меньшие конструктивно допустимые значения k и b и предусматривать лучшие условия смазки, чтобы значение м было наименьшим.

В том случае, когда на поршне установлены две манжеты, как показано на фиг.49, а, или более, сила трения Ртр должна быть подсчитана соответствующим образом. Аналогично, при определении движущей силы должны быть учтены и другие силы сопротивления, как-то: сила пружины, сила противодавления и т.д.

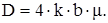

Оценить работу поршневого пневматического механизма можно по коэффициенту полезного действия, представляющему собой отношение работы движущей силы Рдв на некотором малом возможном перемещении h к работе, которую можно было бы получить от полной силы Рп на том же перемещении. Для устройства (рис.7) приближенное значение КПД будет равно:

Из этого выражения видно, что КПД поршневого пневматического механизма быстро уменьшается с увеличением  и уменьшением D. Исследования, проведенные по вопросу надежности действия поршневого механизма, показали, что при увеличении коэффициента трения до 1 при диаметре поршней меньше 100 мм КПД резко падает, достигая значений менее

и уменьшением D. Исследования, проведенные по вопросу надежности действия поршневого механизма, показали, что при увеличении коэффициента трения до 1 при диаметре поршней меньше 100 мм КПД резко падает, достигая значений менее  = 0,3 – 0,4. При этом увеличивается количество случаев ненормальной работы поршневых механизмов, различного рода неполадок и т.д. При больших диаметрах поршней свыше 100 – 150 мм КПД быстро возрастает, достигая при диаметре поршня 200 мм вполне приемлемых значений

= 0,3 – 0,4. При этом увеличивается количество случаев ненормальной работы поршневых механизмов, различного рода неполадок и т.д. При больших диаметрах поршней свыше 100 – 150 мм КПД быстро возрастает, достигая при диаметре поршня 200 мм вполне приемлемых значений  = 0,7 – 0,8. Количество случаев неполадок в работе пневматических механизмов при диаметре поршня свыше 100 мм, как показали наблюдения, резко сокращается.

= 0,7 – 0,8. Количество случаев неполадок в работе пневматических механизмов при диаметре поршня свыше 100 мм, как показали наблюдения, резко сокращается.

Таким образом, при проектировании таких поршневых механизмов необходимо стремиться обеспечить хорошие условия смазки, задавать достаточную чистоту обработки внутренней поверхности цилиндра, стремиться получить наименьшее конструктивно возможное отношение  (не более

(не более  = 0,08 – 0,10) и использовать, в особенности для автоматически работающих пневматических механизмов, рассмотренную конструкцию для диаметров свыше 100 мм.

= 0,08 – 0,10) и использовать, в особенности для автоматически работающих пневматических механизмов, рассмотренную конструкцию для диаметров свыше 100 мм.

Учитывая тщательное выполнение конструкции, для расчетов можно принимать в среднем значение  = 0,25 – 0,3. Имея в виду приведенные выше замечания относительно численных значений k и

= 0,25 – 0,3. Имея в виду приведенные выше замечания относительно численных значений k и  получим по уравнению расчетные значения КПД для поршневых механизмов с манжетным уплотнением

получим по уравнению расчетные значения КПД для поршневых механизмов с манжетным уплотнением  = 0,85 – 0,90. Из того же уравнения следует, что полезное передаваемое усилие будет составлять при принятых условиях 85 – 90% полного движущего усилия, что и подтверждается, в известной мере, опытом.

= 0,85 – 0,90. Из того же уравнения следует, что полезное передаваемое усилие будет составлять при принятых условиях 85 – 90% полного движущего усилия, что и подтверждается, в известной мере, опытом.

В практике распространены уголковые манжеты. Недостатком их является выпучивание при затягивании кольцом. Более совершенной конструкцией являются V-образные манжеты, которые не имеют этого недостатка. Форма и размеры резиновых манжет предусмотрены ГОСТ 6678-53 и 6969-54.

Расчет механического привода домкрата. Домкраты предназначены для вертикального подъёма груза на небольшую высоту. Скорость подъёма 1…1,5 м/мин.

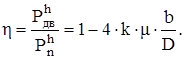

В винтовых механизмах вращение винта или гайки осуществляют обычно с помощью маховика, шестерни и т. п. При этом передаточное отношение условно можно выразить отношением окружного перемещения маховика SМ к перемещению гайки (винта) SГ.

,

,

где dМ – диаметр маховика (шестерни);

р1 – ход винта.

При малом р1 и сравнительно большом dМ можно получить очень большое i. Например, при р1 = 1 мм, dМ = 200 мм, i = = 628.

Зависимость между окружной силой Ft на маховике и осевой силой Fа на гайке (винте) запишем в виде

,

,

где  η – КПД винтовой пары.

η – КПД винтовой пары.

Для i = 628 и η ≈ 0,3 получим Fа ≈ 190 Ft.

Таким образом, при простой и компактной конструкции передача винт-гайка позволяет получать большой выигрыш в силе или осуществлять медленные и точные перемещения.

Основной недостаток передачи – низкий КПД.

Передачу винт-гайка применяют в механизмах, где необходимо создавать большие усилия (домкраты, прессы и т. п.), а также в механизмах точных перемещений (механизмы подачи станков, измерительные, установочные и регулировочные механизмы).

При проектировании винтовых домкратов возможно несколько вариантов расчётов различной грузоподъёмности и высоты подъёма. Поэтому далее приводим методику расчёта винтового домкрата с определением основных конструктивных параметров.

Простейший винтовой домкрат (рис. 7) состоит из корпуса 1, в который запрессована бронзовая втулка–гайка 2 с прямоугольной или трапециидальной нарезкой, винта 3 и пяты 4. Винт перемещается при вращении рукоятки 5. Чтобы пята домкрата хорошо прилегала к поверхности груза, её делают самоустанавливающейся.

Рис. 7. Схема винтового домкрата:

1 – корпус; 2 – гайка; 3 – винт; 4 – пята

Винтовые домкраты самотормозящиеся, вследствие чего безопасны в эксплуатации. Винт домкрата изготавливается из стали марок 40 и 45. Головка винта обязательно подвергается термообработке до твёрдости HRC 40…45. КПД самотормозящихся винтов всегда меньше 0,5. Для самоторможения необходимо, чтобы β < ρ, где β – угол подъёма винтовой линии, ρ – угол трения. При коэффициенте трения в паре винт-гайка ƒ = 0,1 эти величины ρ = 5,5˚, β = 4…5˚.

Расчёт винтового домкрата ведём в следующей последовательности.

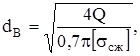

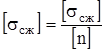

Внутренний диаметр винта dв ориентировочно определяют из расчёта на сжатие по пониженному на 30% допускаемому напряжению.

где Q – сила, действующая на винт.

Отсюда

м,

м,

где  , где n =2,5…3 – коэффициент заноса,

, где n =2,5…3 – коэффициент заноса,  = 180…200 МПа.

= 180…200 МПа.

Рассчитав db, по ГОСТу выбирают для трапециидальной, прямоугольной или упорной, резьбы шаг S, средний диаметр резьбы dср и наружный диаметр dн. Затем проверяют условия самоторможения винта β < ρ,

где  β =

β =  .

.

Если β  ρ, необходимо уменьшить шаг винта. Крутящий момент, прилагаемый к винту

ρ, необходимо уменьшить шаг винта. Крутящий момент, прилагаемый к винту

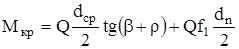

, Нм

, Нм

где dn – диаметр подпятника домкрата, м;

f - коэффициент трения в контакте между пятой и винтом (f = 0,1).

Для создания крутящего момента рукоятку, длина которой R = 0,4…0,6м, а усилие на рукоятке не должно превышать 300 Н.

Задавшись длиной рукоятки, находят усилие

Н.

Н.

Если условие не выполняется, необходимо увеличить длину рукоятки (что крайне нежелательно), или уменьшить шаг винта. Винт 3 проверяют на совместимость действие сжатия и кручения, а при значительной длине и на устойчивость.

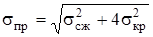

Приведённое напряжение в винте

,

,

где  - касательное напряжение.

- касательное напряжение.

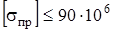

Условие достаточной прочности  . Для большинства сталей, применяемых для изготовления винтов можно принять

. Для большинства сталей, применяемых для изготовления винтов можно принять  Н/м².

Н/м².

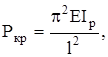

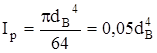

На устойчивость винт проверяют по формуле Эйлера

Н,

Н,

где Ркр – критическая сила, Н;

Е – модуль упругости стали (Е = 2·1011Н/м2);

l – максимальная высота подъёма, м.

Величина момента инерции  , м4.

, м4.

Запас устойчивости

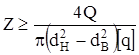

Затем определяют число витков гайки  ,

,

где [q] – допускаемые удельные давления в контакте винта и гайки, Н/м2.

Значения допускаемых удельных давлений приведены в табл. 1.

Таблица 1

Величины допускаемых удельных давлений

| Материал винт-гайка | [q], Н/м2 | Материал винт-гайка | [q], Н/м2 | |

| Сталь-чугун | (5 – 6)·106 | Сталь-сталь | (7 – 13)·106 | |

| Сталь-антифрикционный чугун | (10- 13)·106 | Сталь-бронза | (7 – 13)·106 |

Число витков резьбы гайки не должно быть более 10, так как остальные витки не будут работать. Если же получается Z > 10, то берут другой материал или увеличивают диаметр винта.

Высота гайки H = ZS, м.

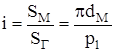

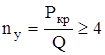

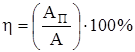

КПД домкрата  ,

,

где Ап – работа по поднятию груза за 1 оборот винта  , Дж;

, Дж;

А – работа, совершаемая рабочим за 1 оборот винта  , Дж.

, Дж.

Расчёт храпового останова.Остановы в механизмах подъёма груза предназначены для предохранения груза от неуправляемого спуска и длительного удержания поднятого груза. Различают остановы храповые и фрикционные. Из многообразных видов последних наибольшее применение получили заклинивающие фрикционные остановы.

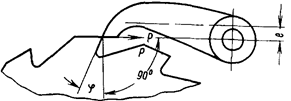

Храповый останов показан на рис. 8. Применяются в механизме привода речного домкрата при вращении рукояткой, а также в отдельных конструкциях винтовых домкратов. В них собачка подпружинена или выполняет функцию переключателя направления вращения винта домкрата.

Рис. 8. Схема храпового останова: 1 – вал; 2 – храповое колесо; 3 – собачка

На валу 1 подъёмного механизма, который нужно удерживать от вращения при прекращении подъёма груза, укреплено храповое колесо 2 с особой формой зубьев. При вращении вала в сторону подъёма собачка 3 скользит по затылочной поверхности зубьев храпового колеса, не препятствуя вращению вала 1. Как только подъём прекращается, вал 1 под действием весящего груза стремится повернуться обратно в сторону спуска. Этот поворот продолжается до момента, пока в ближайшую впадину храпового колеса не западет собачка и, упираясь в зуб храповика, создает жесткий упор.

Ось собачки закреплена на неподвижной части машины. Если нужно спустить груз, собачку выводят из впадины зуба. Это возможно после некоторого поворота колеса в сторону подъёма груза. Пружина для удержания собачки в зацеплении может быть укреплена отдельно.

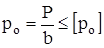

Методика расчёта храпового останова заключается в следующем. Для беспрепятственного опускания собачки до подошвы впадины между храповыми зубьями угол φ должен быть больше угла трения собачки и храпового колеса (обычно φ = 20°). Ширину зуба храповика выбирают из условия ограничения удельного давления и по условию достаточной прочности зуба на изгиб. Удельная сила ро определяют по формуле:

, кН/м,

, кН/м,

где Р – окружное усилие на храповом колесе;

b – длина линии касания собачки и зуба храповика.

Храповые колёса бывают с внешними, внутренними или боковыми зубьями. Схема действия сил на зуб храповика и на собачку в начальный момент зацепления, являющийся наиболее опасным, показан на рис. 8.

Момент изгибающий зуб, равен Ми = Ph.

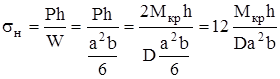

Напряжение изгиба определяют по зависимости

,

,

где h – расчётная высота зуба храповика, м;

Мкр – крутящий момент на валу, кН·м;

а – толщина зуба в сечении, параллельном плоскости действия силы Р, м;

b – ширина зуба в храповике, м;

D – наружный диаметр храпового колеса, м.

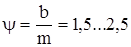

По действующим нормалям для храповых колёс, имеющих до 30 зубьев, принимают А = 1,5 m; h = m; b = Ψm (где m – модуль; Ψ – коэффициент ширины зуба, равный  ).

).

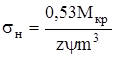

Подставив эти значения в формулу для σн и учитывая, что D = mz (где z – число зубьев), получим

.

.

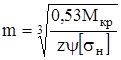

Следовательно, модуль зацепления

,

,

где [σн] – допускаемое напряжение на изгиб, равное для чугуна марки СЧ15-32 25 МН/м², для стали 5 - 80…100 МН/м², для стали 45 – 120 МН/м².

Шаг зубьев t по внешней окружности храпового колеса t = mπ. Собачка храповика может в зависимости от расположения испытывать напряжение сжатия или растяжения, а также подвергаться изгибу.

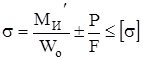

Суммарное напряжение в собачке

, МН/м²,

, МН/м²,

где М'и – момент, изгибающий собачку (М'и = Ре, где е – эксцентриситет);

Wо – момент сопротивления собачки в опасном сечении;

F – наименьшая площадь сечения собачки.

Собачку изготовляют из стали 35 и стали 40. Допускаемое напряжение составляет [σ] = 80…120 МН/м².

Методика расчета электрического привода.Наибольшее распространение в технологическом оборудовании получил электрический привод. В грузоподъёмных машинах применяют различные виды электрического привода, выбор которых определяется типом обслуживаемой машины, особенностями механизмов и питающей электросети (табл.2). Понятие "электрический привод" охватывает электродвигатель и аппаратуру управления; свойства электрического привода зависят от свойств приводимой машины.

Ток электрического привода обычно обусловливается родом тока питающей электросети. Преобразование электроэнергии электромашинными устройствами, ртутными выпрямителями и пр. связано с большими затратами.

Напряжение (12 – 36) В переменного тока применяют для обеспечения безопасности в цепях управления, освещения и сигнализации технологического оборудования.

Понижение напряжения до этих величин осуществляется с помощью маломощных трансформаторов.

Основными требованиями, предъявляемыми к электрическому приводу грузоподъёмных машин, являются:

а) возможность значительных перегрузок;

б) работа при частых пусках и торможениях;

в) возможность регулирования скорости в широких пределах.

Основные свойства электрического привода определяются механическими характеристиками электродвигателей.

Наиболее распространённым является электрический привод трёхфазного тока вследствие возможности питания двигателей от общей электросети без каких-либо преобразований, возможности трансформации напряжения и рекуперации энергии в общую сеть при опускании грузов.

Электродвигатели являются основной частью электрооборудования грузоподъёмных машин и различаются по назначению, по роду тока, по величинам рабочего напряжения, по принципу действия и по конструктивному исполнению, по виду защиты от воздействия внешней среды и по классу применяемой изоляции обмоток.

В грузоподъёмных машинах технологического оборудования получили применение электродвигателя как постоянного, так и переменного тока.

По своему конструктивному выполнению электродвигатели бывают нормальными (с креплением на лапах) и фланцевыми (с креплением на фланцах).

Крановые двигатели выпускаются для работы по трём режимам: при ПВ = 15%, ПВ = 25%, ПВ = 40%.

Предварительный выбор электродвигателя производят по величине мощности Nст, необходимой для преодоления статических сопротивлений, принимая Nст » Nном, где Nном – номинальная мощность электродвигателя.

Электродвигатели в грузоподъёмных машинах работают в условиях повторно-кратковременного режима с небольшими паузами между циклами. Поэтому при более точных расчётах мощность выбранного по каталогу двигателя проверяют из условий нагрева, чтобы его эквивалентная мощность за цикл не превосходила номинальной мощности. Можно считать, что потери на нагреве у асинхронного двигателя пропорциональны квадрату силы тока, а сила тока пропорциональна крутящему моменту на валу двигателя.

При выборе мощности электродвигателей нужно учитывать: моменты от нагрузки, возникающие при работе данного механизма; пусковой и перегрузочный моменты двигателя и характер работы механизма; мощность электродвигателя, зависящую от ПВ%, температуры окружающего воздуха, загрузки электродвигателя в течение рабочего цикла и т.д.

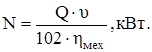

При расчете привода механизма подъема определяем статическую мощность электродвигателя:

где Q – грузоподъемность в Н (кг);

v – скорость подъема груза в м/сек;

– КПД механизма.

– КПД механизма.

По каталогу подбираем электродвигатель в соответствии с режимом работы, родом тока и напряжением.

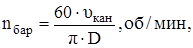

Определяем число оборотов барабана по формуле:

где D – диаметр барабана в м;

vкан – скорость каната на барабане в м/сек.

где m – кратность полиспаста;

v – скорость подъема груза в м/мин.

Передаточное число механизма подъема определяем по формуле:

Передаточным числом механизма подъема груза называют отношение числа оборотов электродвигателя к числу оборотов барабана. По передаточному числу выбираем типовой редуктор.

Более точный расчет ведется с учетом динамических явлений и заключается в следующем:

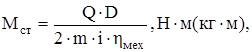

1. Определяем статический момент, приведенный к валу электродвигателя,

где i – передаточное число редуктора;

Q – грузоподъемность в Н (кг).

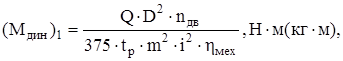

Определяем динамический момент, затрачиваемый на ускорение поступательно движущихся масс:

где nдв – число оборотов электродвигателя в минуту;

tp – время разгона (1,2–1,5) в сек.

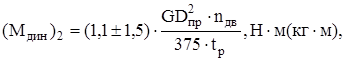

Определяем динамический момент, затрачиваемый на ускорение вращающихся масс:

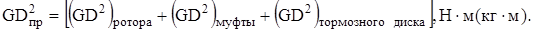

где GD2пр – маховой момент ротора электродвигателя (приведен в каталоге), муфты, тормозного диска в н×м2(кг×м2);

(1,1  1,15) – коэффициент, учитывающий инерцию вращающихся масс зубчатых колес, барабанов и блоков

1,15) – коэффициент, учитывающий инерцию вращающихся масс зубчатых колес, барабанов и блоков

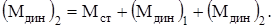

Определяем пусковой момент на валу электродвигателя:

Мощность электродвигателя выбираем по статической нагрузке и проверяем перегрузку, допускаемую при пуске, по формуле:

Мощность выбираемого по каталогу электродвигателя определяется при относительной продолжительности включения ПВ = 25%; она должна быть больше или равна расчетной.

Дата добавления: 2019-12-09; просмотров: 588;