Приводы технологического оборудования

Приводы технологического оборудования по характеру источника энергии подразделяют на ручные и механические. В ручном приводе двигательной силой является мускульная сила рабочего. Механический привод, в зависимости от рода двигателя, бывает: электрический, от двигателя внутреннего сгорания, паровой, гидравлический и пневматический.

Особенно часто применяется электродвигатель, реже – двигатель внутреннего сгорания, а при определенных условиях – паровой или пневматический двигатель. В последнее время в подъемно-транспортных и погрузочно-разгрузочных машинах для сельскохозяйственного производства широкое распространение получил гидропривод. Привод от трансмиссии применяют в исключительных случаях.

Привод механизмов грузоподъемных машин состоит из источника энергии, передаточных механизмов и рабочих органов (барабан, ходовые колеса, поворотная часть крана и пр.). В качестве передаточных механизмов в грузоподъемных машинах используют преимущественно зубчатые и червячные передачи, реже – цепные.

Расчет передач грузоподъемных машин производят, основываясь на общих закономерностях, известных из курса «Детали машин». Жесткость валов привода на изгиб проверяют углом поворота оси вала на опорах который не должен превышать 0°03'. Наибольший прогиб вала должен быть не более 0,0003 расстояния между его опорами. Жесткость трансмиссионного вала на кручение проверяют на угол закручивания, наибольшее значение которого допускается 0°30' на один метр длины вала.

При угловой скорости валов не более 30 рад/сек. (300 об/мин) валы можно монтировать на подшипниках скольжения. При угловой скорости вала более 30 рад/сек – (300 об/мин) применяют только подшипники качения. Желательная долговечность для опор качения: при легком режиме работы 1000 ч, при среднем – 4000 ч, при тяжелом – 8000 ч, при весьма тяжелом и непрерывном – 16 000 ч. Опоры качения грузоподъемников необходимо проверять на статическую нагрузку.

Отъемные подшипники, помимо крепления к раме болтами, удерживаются дополнительно штифтами или клиньями. Многоопорные валы нежелательны, их следует заменять разрезными валами, каждый участок которых лежит на двух опорах и соединен с другим таким же участком муфтой.

Общее передаточное число i при ручном приводе определяют по формуле:

,

,

где МГ – момент на грузовом валу (барабана, ходовых колес или поворотной части крана);

Мр– момент на рабочем валу (вал двигателя) привода;

η– общий коэффициент полезного действия привода.

При механическом приводе общее передаточное число можно найти по приведенной выше формуле или как отношение числа оборотов вала двигателя nм к числу оборотов грузового вала nг  .

.

Величина nгопределяется заданной линейной или угловой скоростью рабочего органа машины. По величине общего передаточного числа определяют количество ступеней передач: i=i1,i2,..., где i1, i2 и т. д.– передаточные числа отдельных пар передач. Общий КПД равен произведению КПД отдельных узлов привода: η = η1·η2…

В грузоподъемных машинах в качестве унифицированных узлов широко применяют редукторы серии РМ. Редукторы этой серии выпускаются десяти типоразмеров. Каждый типоразмер имеет девять исполнений по передаточным числам и девять схем исполнения сборки. К. п. д. редуктора 0,94. Выбор редукторов производят по передаточному числу и их нагрузочной способности.

Работа привода какого-либо механизма грузоподъемной машины состоит из трех периодов: 1) пуска, 2) установившегося движения и 3) торможения.

В период пуска и торможения энергия двигателя расходуется на преодоление статического и динамического сопротивления механизма. В период установившегося движения динамические сопротивления отсутствуют.

Ручной привод. В грузоподъемных машинах с ручным приводом рабочее усилие передается при помощи рукоятки, если рабочий вал расположен на высоте 900–1100 мм от уровня пола, или при помощи тягового колеса и цепи, если рабочий вал установлен на значительной высоте.

Радиус рукоятки не должен превышать 400 мм. Диаметр тягового колеса зависит от величины момента на рабочем валу, максимальное значение его 1000 мм. Диаметр цепной стали не менее 5 мм.

Усилие, развиваемое одним человеком на рукоятке и тяговой цепи, а также на рычагах и педалях управления, зависит от продолжительности работы. При длительной работе усилие на рукоятке принимают равным 12 кГ (118 Н), на тяговой цепи 20 кГ (196 Н), на педали 25 кГ (245 Н), на рычаге 18 кГ (176 Н); при продолжительности работы не более 5 мин усилие на рукоятке 20 кГ (196 Н), на тяговой цепи 40 кГ (392 Н), на педали 35 кГ (343 Н) и на рычаге 20 кГ (196 Н). Среднюю скорость рукоятки принимают 1 м/сек, цепи – 0,6 м/сек.

При совместной работе на приводе нескольких человек вводят коэффициент одновременности – φ. Для двух человек φ=0,8, для четырех φ=0,7. Ход рычага управления принимают не более 400 мм, ход педали – не более 250 мм. Угол поворота рычага и педали не должен превышать 60°. Мертвый ход рычагов управления считают равным 10 % от рабочего хода. При ручном приводе используются преимущественно грузоупорные тормоза, которые устанавливают на рабочем валу червяка или косозубого колеса. Грузоподъемность кранов с ручным приводом достигает 5 Т (49 кН). Ручной привод применяют при работах, носящих временный характер, и при невозможности применить другие источники энергии. Наибольшее усилие, развиваемое рабочим при трогании с места тележки, составляет 50 кГ (490 кН), при передвижении 8 кГ (78 Н), 12 кГ (118 Н) и 20 кГ (196 Н) соответственно длительности периода работы 15, 10 и 5 мин.

Электрический привод. Электропривод в технологическом оборудовании получил наиболее широкое распространение благодаря высокой экономичности в эксплуатации, удобству обслуживания и регулирования, возможности широкого применения автоматики и постоянной готовности к действию (не требует времени на запуск двигателя). Подача электроэнергии возможна от центральной электростанции через сеть, от генератора, приводимого от ДВС, в автомобильных и других подвижных кранах, или от аккумулятора. Последний способ применяется сравнительно редко и наряду с преимуществом (независимость работы крана) имеет недостатки.

В приводах технологического оборудования применяются преимущественно электродвигатели переменного трехфазного тока частотой 50 Гц.

При постоянном токе применяют преимущественно сериес-двигатели. Одной из положительных сторон двигателя этого типа является возможность работы на больших скоростях при неполном грузе, а также простота регулирования по сравнению с двигателями переменного тока. При переменном токе пользуются почти исключительно асинхронными двигателями трехфазного тока.

Для кранов главным образом применяют специальные электродвигатели повышенной прочности, предназначенные для кратковременной периодической нагрузки (серий МТ, МТК, ДП, МП, КДН). В зависимости от условий работы эти двигатели могут быть выполнены с естественной вентиляцией или с вентиляторами, открытые и закрытые (защищенные от влаги и пыли) и взрывобезопасные. Крановые двигатели выдерживают большие перегрузки и обладают малым маховым моментом.

Наибольшее распространение получили двигатели трехфазного тока серии МТ с фазовым ротором и МТК с короткозамкнутым ротором. Они не требуют специальных устройств (преобразователей) и имеют меньший вес, чем электродвигатели постоянного тока. Двигатели серии МТ допускают регулирование скорости в пределах 1 : 5 при установке специальных устройств. Они наиболее распространены в крановых приводах.

Двигатели серии МТК включают непосредственно в сеть; они исключают возможность регулирования числа оборотов вала. Эти двигатели устанавливают в механизмах небольших кранов, кран балок, электроталей, монорельсовых тележек и тому подобных устройств, применяемых в зонах ТО и ТР. Для привода кран балок, электроталей и тележек используют двигатели единой серии А.

Мощность электродвигателя должна быть достаточной для преодоления сопротивлений в период разгона и в то же время не слишком большой, так как установка двигателя повышенной мощности не экономична и вызывает большие ускорения в период пуска. Работа электродвигателя при кратковременной периодической нагрузке не должна сопровождаться его перегревом. Во избежание перегрева двигателя его среднеквадратичная мощность (или момент) должна быть не более номинальной мощности (или момента).

Для определения среднеквадратичного момента двигателя серии МТ и МТК необходимо знать график изменения моментов, развиваемых им в периоды работы с грузами различного веса и с учетом периодов пуска и торможения.

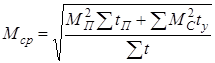

Среднеквадратичный момент двигателя Мср определяют по формуле:

где МП – средний пусковой момент двигателя;

ΣtП – суммарное время пусков двигателя в разные периоды работы с грузами различного веса за цикл (согласно графику);

ΣМс2tу –сумма произведений квадрата статического момента приданной нагрузке на время установившегося движения при этой же нагрузке за цикл;

Σt – сумма времен включения электродвигателя за цикл.

Средний пусковой момент двигателя есть величина постоянная для данного двигателя и определяется по формулам: для двигателей серии МТ

Mn ≈ (l,5÷ 1,6) MH,

где MH – номинальный момент двигателя по каталогу; для двигателей серии МТК

MП = 0,75· Мн · kср,

где kcp = (kП + kМ)/2 – кратность среднего момента.

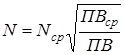

Среднеквадратичную мощность Ncpопределяют по зависимости:

, кВт (где Мср в кГ·м).

, кВт (где Мср в кГ·м).

При Мср, взятом в Н·м коэффициент 975 следует заменить на 9550, п – номинальное число оборотов вала двигателя в минуту. По значению Ncp выбирают двигатель по каталогу. Если действительная продолжительность включения ПВср, при которой работает механизм, не совпадает с каталожными ПВ %, равными 15, 25, 40, 60 и 100, то Ncp приводят к мощности при ближайшем табличном значении ПВ % по формуле:

. (65)

. (65)

Для нормальной работы привода необходимо, чтобы мощность, полученная по формуле (65), была не более номинальной мощности NН двигателя при принятом значении ПВ %.

Выбранный двигатель проверяют на максимальный момент (мощность) по формуле:

где kМ и NН– кратность максимального момента и номинальная мощность, значения которых указаны в таблицах;

Nmax – максимальная мощность двигателя, определяемая из графика нагрузки.

Гидравлический привод. Гидропривод широко применяют в подъёмно-транспортном оборудовании и других машинах. В подъемно-транспортных машинах наиболее распространен объемный гидропривод и лишь в некоторых случаях, главным образом в механизмах поворота, используют турбопередачи.

Гидропривод обеспечивает высокую эксплуатационную надежность, широкий диапазон регулирования скорости, плавность движения элементов машин, устранение перегрузки, большую компактность.

Недостатками гидропривода являются: пониженная экономичность при работе с грузами, вес которых меньше расчетного (расход жидкости не зависит от веса груза); сложность подачи рабочей жидкости к приводу передвижной установки; ухудшение работы гидропривода при низких температурах, что заставляет применять дорогостоящие морозоустойчивые жидкости; большие гидравлические сопротивления при наличии длинных трубопроводов; необходимость в тщательном наблюдении за состоянием уплотнений.

Первичным двигателем гидроприводов являются асинхронные электродвигатели, а в передвижных автомобильных кранах, как правило, двигатели внутреннего сгорания. Объемный гидропривод при небольшой массе и малых габаритных размерах позволяет получать большие передаточные числа, преобразуя вращательное движение вала насоса в поступательное движение штока гидроцилиндра.

Гидропривод этого типа может быть выполнен с регулированием в широких пределах скорости; с реверсированием движения; с автоматизацией управления. Он предохраняет первичный двигатель от перегрузки и прост в управлении. К недостаткам объемного гидропривода следует отнести его низкий к. п. д., в особенности при регулируемой скорости, и требование высокой точности изготовления его узлов.

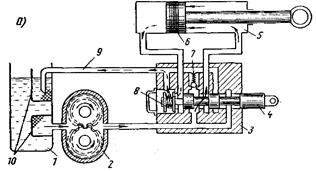

Наибольшее распространение получили открытые системы гидроприводов, которые имеют бак для рабочей жидкости, питающий несколько насосов, каждый из которых обслуживает отдельный механизм грузоподъемной машины. В кранах, погрузочно-разгрузочных и других машинах сельскохозяйственного производства применяют главным образом объемный открытый гидропривод с нерегулируемой скоростью (рис. 1).

Рис. 1. Схема гидропривода

В зависимости от способа размещения частей гидропривода на шасси крана или оборудования (подъёмник, домкрат и т.п.) с навесными грузоподъемными устройствами различают гидроприводы единоагрегатные, или гидромеханизмы, у которых все части привода размещены в одном корпусе; раздельно-агрегатные с раздельным размещением частей привода и полураздельно-агрегатные, у которых некоторые части привода вынесены из общего корпуса.

Как видно из рис. 1,а, раздельно-агрегатный открытый объемный гидропривод состоит из бака 1 с фильтрами 10 для рабочей жидкости, гидронасоса 2, распределителя 3 с золотником 4, гидроцилиндра 5 с поршнем 6, предохранительного клапана 7 и маслопроводов 9. Пружина 8 служит для установки золотника в нейтральное положение в случае обрыва тяг управления или их неисправности. На рис. 1, б показано направление движения рабочей жидкости в положении золотника при подъеме груза, на рис. 1, а – при его опускании, на рис. 1, в – при остановке (в нейтральном положении).

В качестве рабочей жидкости в крановых гидропередачах применяют минеральные масла, марки которых устанавливают в зависимости от температуры воздуха.

Масляный бак рассчитывают по производительности гидронасосов. При периодической работе машины емкость масляного бака должна быть не менее 1/3 минутной производительности насоса. Он должен обеспечивать остывание масла до температуры не более 50 °С. Очистка масла от пыли и других твердых примесей происходит в фильтрах, устанавливаемых в баке.

Гидронасосы гидроприводов технологического оборудования бывают шестеренчатые, лопастные и плунжерные. Наиболее распространены шестеренчатые насосы с нерегулируемой производительностью.

Они просты по конструкции и дешевы. Выпускаются насосы производительностью QH = (5÷150) л/мин [(5÷150)·10-3 м2/мин]. Они развивают давление pH =10÷160 am (981÷14800 кН/м2). Их КПД составляет η = 0,6 – 0,9.

В практических расчетах гидропривода оборудования мощность насоса на ведущем валу определяют без учета скоростного напора и напора от местных сопротивлений по формуле:

(QH в л/мин и рн в am). (67)

(QH в л/мин и рн в am). (67)

При Qн, взятом в м3/мин, и рн в Н/м2 в формуле (67) коэффициент 612 следует заменить на 6 ·104.

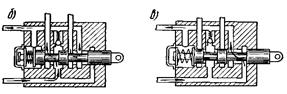

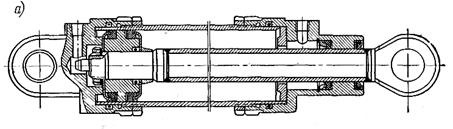

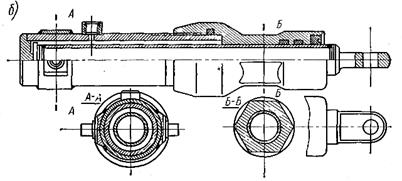

Гидроцилиндры (силовые цилиндры) выполняются простого и двойного действия. Работа гидроцилиндра двойного действия показана на рис. 2,а. В гидроцилиндрах простого действия опускание поршня происходит под действием силы веса рабочего органа и груза (электрогидравлический подъемник с автомобилем). Заполнение цилиндра и слив рабочей жидкости из цилиндра происходят с одной стороны поршня. Нерабочая полость гидроцилиндра сообщается с атмосферой через сапун.

Основными типами гидроцилиндров, применяемых в машинах для привод различного рода механизмов, являются цилиндр поршневой двойного действия (рис. 2 а) с диаметром цилиндра от 40 до 120 мм и ходом поршня от 160 до 1000 мм и плунжерный одноступенчатый (рис. 2, б) с диаметром плунжера от 25 до 90 мм и ходом плунжера 125–800 мм. Диаметр штока поршневого гидроцилиндра равен примерно половине диаметра цилиндра.

Поршневые цилиндры простого действия применяют в отдельных случаях, обычно их заменяют плунжерными. Уплотнение штоков, плунжеров и поршней осуществляют главным образом посредством резиновых колец круглого сечения и манжетов (см. рис. 2, а). Цилиндры выполняют из стальных труб, штоки и плунжеры изготовляются стальными коваными или сварными. Чугунные цилиндры применяются при рабочем давлении  (9810 кН/м2).

(9810 кН/м2).

Диаметр плунжерных цилиндров и поршневых цилиндров одностороннего действия

, (68)

, (68)

где D – диаметр цилиндра, см (м);

РР – сумма сил внешнего статического и инерционного сопротивления Рц кг(Н) и силы трения на уплотнениях плунжера, штока и поршня;

Рр – рабочее давление в цилиндре с учетом уменьшения давления от местных сопротивлений в системе гидропривода, кГ/см2 (Н/м2). Приближенно

,

,

где ηМЦ – механический КПД цилиндра; для цилиндров простого действия ηМЦ ≈ 0,95, двойного действия ηМЦ ≈ 0,88.

Рабочее давление рр ≈ 0,8 рн, где рн – давление у насоса.

Рис. 2. Гидравлические цилиндры

Определяя усилие при обратном ходе поршня цилиндра простого действия, необходимо учитывать сопротивление сил трения в уплотнениях и гидравлическое сопротивление в силовой линии.

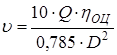

Скорость движения поршня (плунжера) простого действия

м/мин (D в см и Q в л/мин), (69)

м/мин (D в см и Q в л/мин), (69)

где ηоц – объемный КПД цилиндра; при хорошем уплотнении его принимают равным 1;

D – диаметр цилиндра;

Q – количество жидкости, поступающей в цилиндр.

При D, взятом в м, и Q в м3/мин в формуле (69) коэффициент 10 нужно заменить на 1.

Производительность насоса

где ηoc – объемный к. п. д. гидросистемы (насос-гидроцилиндр).

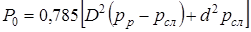

В цилиндре двойного действия (см. рис. 28, а) при движении штока из цилиндра

; (70)

; (70)

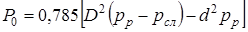

при обратном движении штока

; (70΄)

; (70΄)

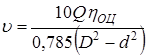

, м/мин. (71)

, м/мин. (71)

При D и d, взятых в м и Q в м3/мин в формуле (71) коэффициент 10 нужно заменить на 1. В формулах (70) и (70’) рсл – гидравлическое сопротивление в сливной линии, кг/см2 (Н/м2); d – диаметр штока, см (м); остальные величины те же, что и в формулах (68) и (69).

Распределители, применяемые в гидроприводах, по конструкции разделяются на крановые, клапанные и золотниковые. Наибольшее распространение получили распределители с цилиндрическим золотником, принцип действия которых понятен из рис. 1. Золотник должен быть тщательно пригнан к корпусу для создания герметичности и в то же время передвижение его должно быть легким.

В погрузочно-разгрузочных машинах и гидроприводах технолгического оборудования производства применяют главным образом золотниковые распределители Р-16Б и Р-40/75 Б. В коробке такого распределителя размещены золотник, перепускной и предохранительный клапаны, соединенные каналами. Распределитель снабжен устройством, автоматически переводящем золотник в нейтральное положение при превышении давления жидкости выше рабочего на 10–20 кг/см2 (980÷1960 кН/м2). Максимальная пропускная способность распределителей Р-16Б и Р-40/75 Б 75 л/мин (75· 10-3 м3/мин).

Распределитель Р-16Б имеет два, а распределитель Р-40/75 Б – три золотника, что позволяет раздельно управлять соответственно двумя и тремя гидроцилиндрами.

Маслопроводы соединяют отдельные узлы гидропривода. Для узлов гидропривода, размещенных на раме взаимно неподвижно, используют металлические (стальные или медные) маслопроводы, а для взаимно подвижных – гибкие рукава (шланги) высокого давления с внутренними диаметрами 10, 12, 16 и 25 мм. Внутренний диаметр маслопровода определяют по формуле:

(Q в л/мин), (72)

(Q в л/мин), (72)

или

(Q в м3/мин),

(Q в м3/мин),

где d – внутренний диаметр маслопровода, мм;

υ – скорость движения жидкости по маслопроводу, м/сек; обычно в нагнетающем маслопроводе υ  3,5 м/сек, а во всасывающем υ

3,5 м/сек, а во всасывающем υ  2 м/сек;

2 м/сек;

Q – производительность насоса.

Шланги присоединяют к отдельным частям гидропривода запорными устройствами. Запорное устройство состоит из двух штуцеров, каждый из которых снабжен шариковым клапаном. При соединении штуцеров накидной гайкой шарики отжимаются и освобождают проход для жидкости. Один из штуцеров ввинчивают в резьбу соответствующей части гидропривода (распределитель, гидроцилиндр), второй соединяют с наконечником шланга. При разъединении устройства запорные клапаны автоматически запирают выходные отверстия, удерживая рабочую жидкость и не пропуская внутрь системы грязи.

Дата добавления: 2019-12-09; просмотров: 721;