Металлокерамические твердые сплавы

Металлокерамические твердые сплавыпредставляют собой спеченные порошковые материалы, основой которых служат карбиды тугоплавких металлов, а связующим — кобальт. Их теплостойкость доходит до 900-1000°С, а твердость HRA 80-97.

Твердые сплавы делятся на три группы:

Вольфрамовые изготовляются на основе карбида вольфрама и кобальта. Маркируются буквами ВК и цифрой показывающей содержание кобальта в % (ВК2, ВК6, ВК10).

Титановольфрамовые твердые сплавы содержат дополнительно карбид титана. Они маркируются буквами Т, К и цифрами. После буквы Τ указывается содержание карбида титана в %, а после буквы К — кобальта (Т15К10, Т15К6).

Титанотанталоволъфрамовые содержат дополнительно карбид титана. Маркируются буквами ТТ, после которых указывается суммарное содержание карбидов титана и тантала в % и буквой К, после которой указывается содержание кобальта (ТТ7К12, ТТ10К8).

Твердые сплавы изготавливаются в виде пластин которые припаиваются к державке из углеродистой стали. Применяют твердые сплавы для резцов, сверл, фрез и другого инструмента. Главный недостаток твердых сплавов — высокая хрупкость.

Электротехнические порошковые материалы

Электроконтактные порошковые материалы делятся на материалы для разрывных контактов и материалы для скользящих контактов.

Материалы разрывных контактов должны быть тепло- и электропроводными, эрозионностойкими при воздействии электрической дуги, не свариваться в процессе работы. Контактное сопротивление должно быть возможно меньшим, а критические сила тока и напряжение при образовании дуги – возможно большими. Чистых металлов, удовлетворяющих всем этим требованиям, нет. Изготавливают контактные материалы прессованием с последующим спеканием или пропиткой пористого тугоплавкого каркаса более легкоплавким металлом (например, вольфрам пропитывают медью или серебром).

Тяжелонагруженные разрывные контакты для высоковольтных аппаратов делают из смесей вольфрам – серебро – никель или железо – медь. В низковольтной и слаботочной аппаратуре широко используют материалы на основе серебра с никелем, оксидом кадмия и другими добавками, а также медно – графитовые материалы.

Скользящие контакты широко используют в приборах, коллекторных электрических машинах и электрическом транспорте (токосъемники). Представляют собой пары трения, должны обладать высокими антифрикционными свойствами, причем контакт должен быть мягче, чем контртело и не изнашивать его, так как заменить скользящий контакт проще, чем коллектор или привод. Для обеспечения антифрикционности, в состав смесей для скользящих контактов вводят твердые смазки – графит, дисульфид молибдена, гексагональный нитрид бора. Большинство контактов электрических машин изготавливают из меди с графитом. Для коллекторных пластин пантографов используют бронзографитовые контакты. Контакты приборов изготавливают из серебра с графитом, серебра с палладием, никелем, дисульфидом молибдена, вольфрама с палладием.

Магнитные порошковые материалы.

Различают магнитомягкие и магнитотвердые материалы.

Магнитомягкие – это материалы с большой магнитной проницаемостью и малой коэрцитивной силой, быстро намагничиваются и быстро теряют магнитные свойства при снятии магнитного поля. Основной магнитомягкий материал – чистое железо и его сплавы с никелем и кобальтом. Для повышения электросопротивления легируют кремнием, алюминием. Для улучшения прессуемости сплавов вводят до 1 % пластмассы, которая полностью испаряется при спекании. Пористость материалов должна быть минимальной.

Магнитотвердые материалы (постоянные магниты) – материалы с малой магнитной проницаемостью и большой коэрцитивной силой.

Магниты массой до 100 г изготавливают из порошковых смесей такого же состава, как литые магниты: железо – алюминий – никель (альни), железо – алюминий – никель – кобальт (альнико). После спекания этих сплавов обязательна термическая обработка с наложением магнитного поля.

Высокие магнитные свойства имеют магниты из сплавов редкоземельных металлов (церий, самарий, празеодим) с кобальтом.

Твердые сплавы

В качестве материалов для инструментов используются твердые сплавы, которые состоят из твердых карбидов и связующей фазы. Они изготавливаются методами порошковой металлургии.

Характерной особенностью твердых сплавов является очень высокая твердость 87…92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах. Сплаы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальта используют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10…20 раз и сохраняется до температур 800…1000oС.

Занятие 29. Композиционные материалы: классификация и способы получения композиционных материалов.

Этот вид конструкционных материалов представляет собой сочетание двух и более химически разнородных материалов с резко отличными свойствами и с чёткой границей раздела между ними. Композиционные материалы состоят из матрицы и наполнителя ( упрочнителя).

Свойства конструкционных материалов зависят от свойств и объёмной доли матрицы и наполнителя, а также от прочности связи между ними. Как правило, матрицу и наполнитель выбирают так, чтобы они дополняли друг друга, например, пластичная матрица и прочный, но хрупкий наполнитель и. т.д. К материалам наполнителя предъявляются требования высокого модуля упругости, высокой прочности, термостойкости, химической инертности по отношению к матрице и т.д.

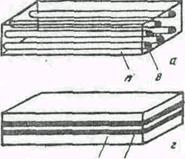

Композиционный материал обладает свойствами, которыми не обладают ни один из компонентов данной композиции в отдельности. Эти материалы применяют в космических кораблях, самолётах, ракетах, глубоководных аппаратах, транспортных устройствах и т.д. Композиционные материалы подразделяют на три группы: волокнистые, дисперсные и слоистые .

Волокнистые композиционные материалысостоят из волокон материала – упрочнителя ( проволока из вольврама, молибдена, стали и др., а также стеклянные, углеродные, керамические и др. волокна ), распределённом в другом компоненте, являющимся матрицей ( металл, полимер, керамика).

Волокнистые материалы по ориентировке волокон бывают с

однонаправленными ( рис. 14.2,а) или ориентированными в двух или более

направлениях ( рис. 14.2,б) волокнами; по размерам волокон эта группа

материалов бывает с непрерывными или короткими ( дискретными) волокнами, диаметр волокон 1-50 мкм, а проволоки – доли мм..

г). г).

|

а) б) в)

Рис. 29.1. Схемы композиционных материалов:

а—волокнистые с однонаправленными волокнами;

б— волокнистые с перпендикулярно направленными волокнами; в—дисперсные с равномерно распределенными карбидами, боридами и другими соединениями; г — слоистые (м — матрица, в—волокно, д—дисперсные частицы, карбиды и др., с—слоистая композиция)

Армирование металлов (матрицы) высокопрочными волокнами позволяет получать композиции с очень высокой прочностью и жесткостью, в них волокна являются главными компонентами, несущими нагрузку, которую передаёт им металлическая матрица. В волокнистых материалах матрица связывает волокна вместе, защищает их от повреждения и воздействия внешней среды (например, коррозии). Прочность волокнистых композиционных материалов зависит от свойств волокон и матрицы, объёмной доли волокон, ориентировки, размеров и распределения волокон, прочности связи на границе раздела волокно- матрица и других факторов. Так, в композите, в котором матрицей служит алюминий , а наполнителем – стальная проволка диаметром 0,15 мм, достигается предел прочностиσв = 3600 МПа. Это примерно в 40 раз больше, чем у чистого алюминия в отожжённом состоянии после деформации.

Волокнистые материалы с однонаправленными волокнами анизотропны, а с взаимно перпендикулярными или расположенными под углом друг к другу - изотропны.

Волокнистые композиционные материалы получают заливкой волокон, набранных в специальной фopмe, жидким металлом, например, волокон вольфрама сплавом нихрома или пропиткой волокон расплавом матрицы и др.

Дисперсные композиционные материалы состоят из частиц одного или нескольких компонентов ( частицы окислов, нитридов, карбидов, боридов и др.), равномерно распределённых в матрице ( металле, сплаве, см. рис. 29.1в). Этот вид композицнонных материлов чаще всего производят методом порошковой металлургии для получения металлокерамических и металлических композиций. В качестве исходного материала матрицы используют металл или металлические порошки, например, алюминиевый порошок САП, а наполнителями или упрочнителями служат частицы нитридов, карбидов и др. При нагружении таких материалов матрица несёт основную нагрузку, а частицы упрочнителя служат препятствиями, задерживающими движение дислокаций. Степень дисперсного упрочнения зависит от размера, формы и модуля сдвига частиц добавляемого компонента, расстояния между частицами упрчнителя и характера связи между ними и матрицей.

Такие дисперсные композиционные материалы получают в основном методом порошковой металлургии, включающим изготовление тонких порошков или порошковых смесей матрицы и наполнителя, их смешение, холодное прессование, спекание и горячую обработку давлением. Такие композиционные материалы «работают » при температурах до 1200оС. Свойства дисперсных композитов изотропны.

Слоистые композиционные материалы— это многослойные композиции и биметаллы (см. рис. 29.1 г), получаемые сочетанием таких материалов, как нержавеющая сталь – углеродистая сталь, медь ( или медные стружки) – углеродистая сталь, титан - углеродистая сталь и многие др. Здесь матрицей служит углеродистая сталь. Для образования металлических связей слоистых композиций необходимо непосредственно перед соединением поверхностей предварительно удалить с них окисные пленки и загрязнения, сблизить очищенные поверхности до расстояния, на котором проявляется действие межатомных сил (до нескольких ангстрем). Сближение металлических поверхностей возможно при их coвмecтнoй пластической деформации прокаткой, прессованием или иным способом обработки давлением. В слоистых композитах слои необязательно должны быть сплошными пластинами. Они могут быть заполнены упорядочено расположенными в одной плоскости отдельными пластинами или волокнами, они могут быть заполнены упорядочено расположенными в одной плоскости отдельными пластинами или волокнами, плотно расположенными в параллельных

Композиционные материалы с металлической матрицей.

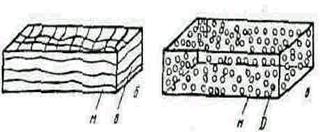

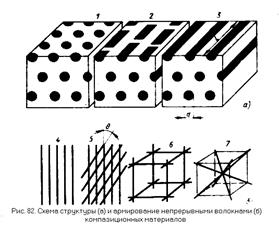

Композиционные материалы состоят из металлической матрицы (чаще алюминий, магний, никель и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица) составляют ту или иную композицию, получили название композиционные материалы КМ (Рис. 29.2).

Рис. 29.2. Схема структуры (а) и армирование непрерывными волокнами (б) композиционных материалов.

Волокнистые КМ.

На ( рис.29.2) приведены схемы армирования волокнистых композиционных материалов. Они делятся, по механизму армирующего действия, на дискретные l/d » 10-103 и с непрерывным волокном l/d = ¥ . Дискретные волокна располагаются в матрице хаотично. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения. Чаще КМ представляет слоистую структуру, в котором каждый слой армирован большим числом параллельных непрерывных волокон. КМ отличаются от обычных сплавов высокими значениями временного сопротивления и предела выносливости (на 50 - 100%), модуля упругости, коэффициента жесткости и пониженной склонности к трещинообразованию. Применение КМ повышают жесткость конструкций при одновременном снижении металлоемкости. Прочность КМ определяется свойствами волокон, которые должны обладать более высокими прочностными характеристиками и модулем упругости.

КМ на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в КМ уменьшают скорость распространения трещин, зараждающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых КМ является анизотропия механических свойств вдоль и поперек и малая чувствительность к концентраторам напряжений.

Дисперсно-упрочненные композиционные материалы (ДУ КМ). В отличии от волокнистых КМ в ДУ КМ матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10 - 500 нм при среднем расстоянии между ними 100 - 500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5 - 10 об. %.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений ( оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), не растворяющиеся в матричном металле, позволяет сохранять высокую прочность до 0,9-0,95 Тпл. В связи с этим такие материалы чаще применяют как жаропрочные.

Наиболее широко используют сплавы на основе алюминия - САП (спеченный алюминиевый порошок), содержащий в себе дисперсные чешуйки Al2O3 , содержание которых колеблется от 6 - 9 % (САП-1) и до 13 - 18 (САП-3). Прочность при этом увеличивается от 300 МПа до 400 МПа соответственно.

Большие перспективы у никелевых ДУ КМ. Они обладают высокой жаропрочностью ВДУ-1 (никель упрочненный двуокисью тория), ВДУ-2 (никель упрочненный двуокисью гафния) и ВД-3 (матрица Ni+20 % Cr) упрочненная окисью тория).

Они применяются в авиации для высоконагруженных деталей самолетов и двигателе, в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, в горной промышленности, в гражданском строительстве и других областях народного хозяйства. Технология получения полуфабрикатов и изделий из КМ достаточно хорошо отработана.

Контрольные вопросы.

1. В чем различие механизмов упрочнения композиционных материалов – волокнистых и дисперсно-упрочненных?

2. Дайте оценку уровню рабочих температур стандартных никелевых сплавов и композиционных никелевых волокнистых и дисперсно-упрочненных материалов.

3. Какие разновидности волокнистых металлических материалов Вы знаете?

6. Укажите номенклатуру деталей, которые можно изготовить из композиционных материалов.

Композиционные материалы с неметаллической матрицей

Общие сведения, состав и классификация

Композиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиимидная. Матрица связывает композицию, придавая ей форму. Уплотнителями служат волокна: стеклянные, углеродные, борные, органические на основе нитевидных кристаллов, а также металлические, обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала.

Свойство матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты и органоволокниты.

В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки (Рис. 29.3). Плоскостные слои собираются в пластины, получая анизотропию свойств. Можно создавать материалы, как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев и от схем армирования по толщине пакета зависят изгибные и крутильные жесткости материала и ее механические свойства.

Рис. 29.3. Схема армирования композиционных материалов.

Карбоволокниты

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С-С углеродных волокон позволяет сохранять прочность, как при очень высоких температурах (в нейтральной и восстановительной средах до 22000С), так и при низких температурах. Карбоволокниты отличаются высоким статистическим и динамическим сопротивлением усталости , сохраняют это свойство при нормальной и очень низкой температуре. Они водо- и химически стойкие. После воздействия на воздухе рентгеновского излучения сопротивление изгибу и модуль упругости почти не изменяются.

Теплопроводность углепластиков в 1,5 –2 раза выше, чем теплопроводность стеклопластиков.

Карбоволокниты с углеродной матрицей. Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. Образующий при пиролизе связующего кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару. Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, дисков, авиационных тормозов, химически стойкой аппаратуры. 27.3.

Бороволокниты.

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя – борных волокон. Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью.

Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Бороволокниты обладают высокими сопротивлениями усталости, они стойки к воздействию радиации, воды, органических растворителей и горюче-смазочных материалов. Поскольку борные волокна являются полупроводниками, то бороволокниты обладают повышенной теплопроводностью и электропроводимостью. Для бороволокнитов прочность при сжатии в 2 –2. 5 раза больше, чем для карбоволокнитов. Изделия из бороволокнитов применяют в авиационной и космической технике.

Органоволокниты

Органоволокнитыпредставляют собой композиционные материалы, состоящие из полимерно-связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокой удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры.

Для синтетических волокон потери прочности при текстильной переработке небольшие; они малочувствительны к повреждениям.

В органоволокнитах значения модуля упругости и температурных коэффициентов линейного расширения упрочнителя и связующего близки. Происходит диффузия компонентов связующего в волокно и химические взаимодействия между ними. Пористость не превышает 1–3%. Отсюда стабильность механических свойств орговолокнитов при перепаде температур, действии ударных и циклических нагрузок. Недостатком этих материалов является сравнительно низкая прочность при сжатии и высокая ползучесть (особенно для эластических волокон).

Они устойчивы в агрессивных средах; диэлектрические свойства высокие, а теплопроводность низкая. В комбинированных материалах наряду с синтетическими волокнами применяют минеральные. Такие материалы обладают большей прочностью и жесткостью.

Вопросы для самопроверки

1. Как классифицируются композиционные материалы с неметаллической матрицей по виду упрочнителя и матрицы?

2. Какие применяются способы укладки наполнителя, и как это отражается на свойствах материала?

3. Что такое карбоволокниты, их состав, разновидности, свойства и условия применения?

4. Опишите бороволокниты, укажите их состав, свойства и применение.

5. В чем преимущества органоволокнитов, их свойства и применение.

Занятие 30. Стали и сплавы с особыми свойствам: износостойкие, жаростойкие, жаропрочные, коррозионостойкие, магнитные, электротехнические. Маркировка их по ГОСТ, свойства, область применения.

Износостойкие стали

Изнашивание — это процесс постепенного разрушения поверхностных слоев трущихся деталей, который приводит к уменьшению их размеров (износу).Износостойкие стали способны сопротивляться процессу изнашивания. Износостойкие стали можно разделить на три группы.

В первую группу входят стали, износостойкость которых достигается высокой твердостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термической обработке. Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой группе относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Они маркируются буквами ШХ и цифрой показывающей содержание хрома в десятых долях процента, содержат также марганец и кремний (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ). Содержание углерода в них около 1%.

Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода (-1,5%) и кремния (-1%), что повышает способность к графитизации. Эти стали подвергаются графитизирующему отжигу, который аналогичен отжигу ковкого чугуна (см. раздел 3.3.).

Третью группу составляют стали износостойкость которых достигается повышенной склонностью к наклепу. Это, прежде всего, сталь 110ΓΙ3. Она имеет невысокую твердость, которая при действии давления и ударов резко повышается, за счет чего и достигается износостойкость. Эта сталь подвергается закалке от 1100°С в воде, после чего получает аустеннтную структуру. Плохо обрабатывается резанием, поэтому применяется в литом состоянии.

Дата добавления: 2016-06-05; просмотров: 5497;