Землеройно-транспортные машины

Бульдозеры

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основные рабочие операции: послойная разработка грунта, его транспортировка, укладка в основание строительного объекта или отвал, планировка земляных поверхностей. В зависимости от вида рабочего органа различают: ковшевые (скреперы) и отвальные (бульдозеры, автогрейдеры) ЗТМ.

Рабочий процесс включает 2 характерных режима: тяговой и транспортный.

Бульдозер – это ЗТМ с отвальным рабочим органом. Основное назначение: послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (150м). Их применяют для: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия О. Э. при погрузке его в транспорт или отвал; разработки неглубоких каналов; зачистки пологих откосов; при сооружении насыпей из резервов; на планированных работах при зачистке оснований под фундаменты зданий и сооружений, планировке площадей и трасс; устройстве и содержании в исправности подъездных дорог, въездов на насыпи и выезды из выемок; на косогорах; при обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; на подготовительных работах (валка деревьев, среза кустарника, корчевка пней, удаление камней, расчистка от мусора и снега); вскрышных работах; в качестве толкачей скреперов.

Бульдозер – это ЗТМ с отвальным рабочим органом. Основное назначение: послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (150м). Их применяют для: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия О. Э. при погрузке его в транспорт или отвал; разработки неглубоких каналов; зачистки пологих откосов; при сооружении насыпей из резервов; на планированных работах при зачистке оснований под фундаменты зданий и сооружений, планировке площадей и трасс; устройстве и содержании в исправности подъездных дорог, въездов на насыпи и выезды из выемок; на косогорах; при обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; на подготовительных работах (валка деревьев, среза кустарника, корчевка пней, удаление камней, расчистка от мусора и снега); вскрышных работах; в качестве толкачей скреперов.

Различают бульдозеры: малогабаритные с силой тягой до 25кН и мощностью до 45кВт; легкие (25-135кН, 45-120кВт); средние (135-200кН, 120-150кВт); тяжелые (200-300кН, 150-225кВт) и сверхтяжелые (более 300кН, 225кВт).

По типу ходового устройства бульдозеры бывают гусеничные и пневмоколёсные, а по конструкции рабочего оборудования с неповоротным отвалом, поворотным отвалом в плане, погрузчик, рыхлитель.

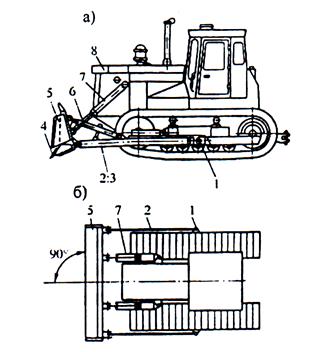

Бульдозер состоит из: базового трактора 8 навесного рабочего органа (отвала) 5 с ножами 4, с шарнирами 1 и с двумя толкающими брусьями 2 (или рамы 3) и гидросистемы управления отвалом. Отвал регулируют раскосы 6, управляют гидроцилиндрами 7 (рис 7.13.).

Рабочий цикл (с неповоротным отвалом) бульдозера состоит из операций копания грунта (образование призмы волочения), транспортирование грунта волоком перед отвалом к месту укладки, разгрузка отвала и возвращение на исходную позицию.

Техническая производительность бульдозера: при разработке выемок равна приведенному к плотному состоянию объему грунта, вынутого из выемки за 1 час непрерывной работы.

; (7.6)

; (7.6)

, (7.7)

, (7.7)

где Vпр - объем призмы волочения в конце копания в разрыхленном состоянии, ;

tц - продолжительность цикла, с;

Kр - коэффициент разработки грунта;

В, Н – ширина и высота отвала, м;

Kпр - коэффициент пропорциональности (зависит от крутизны откоса в призме волочения и отношения Н/В. При Н/В=0,15-0,45 - Kпр=0,65 для глины и суглинков); Kпр=0,35-0,45 для песков и супесей).

При движении передним ходом с разворотами в конце участка:

, (7.8)

, (7.8)

При возвратном движении задним ходом:

, (7.9)

, (7.9)

где lk , lт - длины участков копания и транспортирования, м;

νр, νт, νпх, ν3х - скорости рабочего, транспортного, возвратного вперед и назад ходов, км/ч;

tп , tу - время на повороты и управление машиной за один рабочий цикл, с.

Скреперы

Скрепер – это ЗТМ с ковшом для послойной разработки грунта, его транспортирования и отсыпки в земляные сооружения.

Ими разрабатывают грунты I и II категории, а III и IV – после рыхления.

Не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, с большими каменистыми включениями.

Не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, с большими каменистыми включениями.

Дальность возки грунта: гусеничные — 100-800м; колесные – 300-3000м.

Дальность возки грунта: гусеничные — 100-800м; колесные – 300-3000м.

Рабочий цикл – копание (заполнение ковша) , транспортировка грунта к месту укладки, его отсыпка и возврат на исходную позицию. Емкость ковшей скреперов колеблется от 4 до 46 м3.

Главный параметр скрепера – вместимость ковша. Различают скреперы малой (до 4 м3), средней (5-12 м3), большой вместимости (15 и более м3 ). Кроме того, грузоподъемность по массе груза в ковше, ширина и глубина резания, толщина слоя отсыпки, тяговый класс трактора, мощность двигателя.

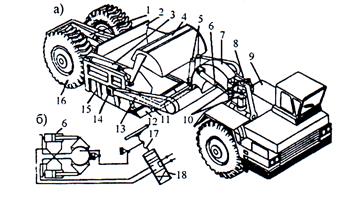

Скрепер состоит из тягача и рабочего оборудования. По способу соединения различают прицепные, полуприцепные и самоходные скреперы.

Устройство и принцип работы скрепера. Тягач соединен с рабочим органом сцепным устройством в виде двух шарниров, что позволяет тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Оно включает ковш (опирается задней частью на колеса, а передняя через тяговую раму опирается на тягач). Ковш ограничен днищем и боковыми стенками. Впереди он закрывается заслонкой гидроцилиндрами, сзади выдвижной стенкой, перемещаемой при разгрузке (рис 7.14).

Наиболее энергоемкая операция копания грунта. Ковш наполняется грунтом ёмкостью 6-15 м3 на длине 9-15 метров при средней толщине стружки 0,09-0,16м (глины) и 0,02-0,35м (пески). Применяют способы разработки грунта: с постоянной толщиной срезки стружки, клиновой, гребенчатый и клевковый. Предельная крутизна спусков для груженых скреперов – 20-25%, порожних – 25-30%. Меньше для самоходных, больше для прицепных.

Техническая производительность скреперов:

, (7.12)

, (7.12)

где q – геометрическая емкость ковша;

Кн – коэффициент его наполнения (пески – 0,6...0,9; глины – 1...1,1; супеси, суглинки – 1,1...1,2; черноземы – 1,1...1,25);

tц – продолжительность рабочего цикла;

Кр – коэффициент разрыхления грунта.

, (7.13)

, (7.13)

где lк, lтг, lр, lтп – длина путей копания, передвижения груженого, разгрузки и передвижения порожнего;

Vк, Vтг, Vр, Vтп – скорости передвижения на этих путях;

tп – продолжительность одного поворота (средняя 12-15 сек);

n – число поворотов за рабочий цикл.

Длины путей копая lk и разгрузки lp:

, (7.14)

, (7.14)

, (7.15)

, (7.15)

где В – ширина ковша;

Сср – средняя толщина грунтовой стружки;

h – толщина слоя отсыпки грунта;

Эксплуатационная производительность:

, (7.18)

, (7.18)

где Kв - коэффициент использования скрепера во времени (Kв=0,8-0,9 – при сменной, 0,5-0,65 – месячной, 0,4-0,5 – годовой производительности). При расчете необходимо учитывать сопротивление скрепера передвижению в зависимости от вида опорной поверхности дороги на всех этапах рабочего цикла.

Автогрейдеры

Автогрейдер – это ЗТМ на пневмоколесном ходу с отвальным рабочим органом, предназначенная для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, при ПГС, ГТС и ирригационном строительстве.

Ими профилируют и планируют поверхности при возведении насыпей высотой до 0,6м, отрывают и очищают кюветы и каналы, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы машины и мощности силовой установки их разделяют на: легкие (до 9т, 50кВт); средние (до 13т, 75кВт); тяжелые (до 19т,150кВт); особо тяжелые (более 19т, более 150кВт). Автогрейдеры бывают 2-х и 3-х основными.

Особенности конструкций ходовых устройств отражают колесной формулой – AхBхC, где A, B, C – число осей соответственно управляемых, ведущих и общее.

Наиболее распространен в строительстве 3-х осный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами с формулой – 1х2х3. По управлению рабочим органам различают автогрейдеры с механической (легкие) и гидромеханической системами привода.

Наиболее распространен в строительстве 3-х осный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами с формулой – 1х2х3. По управлению рабочим органам различают автогрейдеры с механической (легкие) и гидромеханической системами привода.

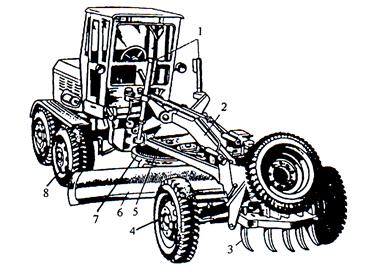

Рабочий орган (отвал) расположен в середине машины между передними и задними колесами на поворотном круге на тяговой раме (рис. 7.15).

Отвал может быть дооборудован специальными приставками (специальные откосники): для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п. Автогрейдеры оснащают кирковшиком, бульдозерным отвалом и другим вспомогательным оборудованием.

Отвал может быть дооборудован специальными приставками (специальные откосники): для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п. Автогрейдеры оснащают кирковшиком, бульдозерным отвалом и другим вспомогательным оборудованием.

Рабочий процесс включает: копание грунта, его перемещение и укладку с разравниванием в земляном сооружении. Отвал устанавливают режущей кромкой параллельно его поверхности и наклонно под углом 10-15°. Угол резания – 35-45°, угол захвата – 35-50° (угол между режущей кромкой отвала и продольной осью машины).

Схемы движения: круговые, челночные.

Опирание на все шесть колес независимо от рельефа местности при работе на косогорах. Поперечную устойчивость придают управляемые колеса с наклоном в вертикальной плоскости.

Техническая производительность автогрейдера определяется по формуле:

На планировочных работах техническая производительность равна (м2/ч):

, (7.11)

, (7.11)

где L – длина планируемого участка, м;

B – ширина захвата, м;

n – число полос планировки;

b – ширина полосы перекрытия между смежными;

t∑- суммарная продолжительность планировки участка, с.

Особенностью автогрейдера является то, что при наезде на неровности высотные отклонения режущей кромки отвала незначительны из-за расположения отвала в средней части машины между передними и задними колесами.

Это позволяет выполнять планировочные работы с меньшим числом повторных проходов по сравнению с работой бульдозера.

При длине участка (захватки) 400...1500 м автогрейдер движется по круговой технологической схеме, а при меньших длинах — челночным способом (движение вперед, а обратно - задним ходом). При коротких захватках (до 150 м)грунт разрабатывают только движением вперед. Возврат на исходную позицию вхолостую на повышенной скорости. Эффективны грейдеры при возведении насыпей из боковых резервов при дальности перемещения грунта не более 30 м. В современных автогрейдерах используется автоматическая система нивелирования. Используя угловые, лазерные и ультразвуковые датчики, система автоматически выдерживает заданный поперечный уклон и высоту отвала, формирует продольный и поперечный профиль дороги в строгом соответствии с проектом.

Дата добавления: 2017-09-01; просмотров: 2326;