Элементы конструкций электрофильтров

В зависимости от условий эксплуатации, состава, температуры, давления и влажности газов, физико-химических свойств пыли, требуемой степени очистки и т.д. создано много различных конструкций электрофильтров. Эти конструкции, часто значительно отличающиеся друг от друга, включают следующие основные элементы: корпус электрофильтра; узлы подвода, распределения и отвода очищаемых газов; электроды (коронирующие и осадительные); устройства для удаления уловленной пыли с электродов; изоляторные коробки — узлы для подачи на электроды высокого напряжения; устройства для сбора и вывода уловленной пыли из аппарата.

Корпус электрофильтра выполняют из листовой стали, бетона, кирпича и других материалов в зависимости от температуры и агрессивности газов. При необходимости корпус футеруют или снабжают наружной теплоизоляцией. Корпус может быть прямоугольным и цилиндрическим. В нем размещаются коронирующие и осадительные электроды и собирается уловленная пыль.

Подвод газов к электрофильтру и отвод из него должны обеспечивать равномерное распределение газов в аппарате. Сечение подводящих и отводящих газопроводов определяют исходя из скорости газа (около 20 м/с), исключающей осаждение пыли в газопроводе. При присоединении газопроводов к электрофильтру устанавливают диффузоры и конфузоры, необходимые для осуществления плавного перехода от скорости газа в газопроводе к значительно более низкой скорости газа в электрофильтре и обратно. При многосекционных электрофильтрах конструкция газопроводов должна позволять отключать отдельные секции. На входе газов в электрофильтр устанавливают специальные устройства, выравнивающие скорости газа в сечении электрофильтра: направляющие аппараты, распределительные решетки.

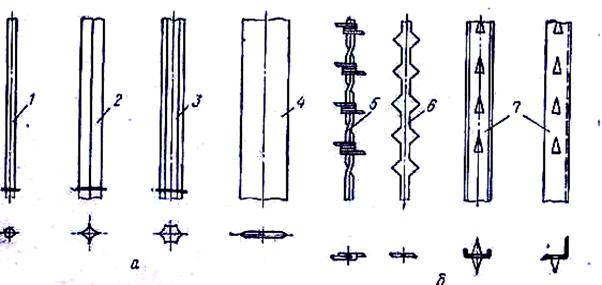

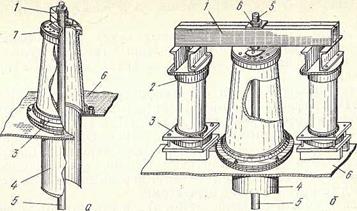

Основным технологическим элементом, решающим образом влияющим на работу электрофильтра, являются электроды (коронирующие и осадительные). Коронирующие электроды могут быть гладкими или иметь фиксированные точки разряда. Гладкие электроды могут быть круглого, квадратного, звездообразного или ленточного сечений (рис. 12.1). Коронирующие электроды с фиксированными точками разряда снабжены иглами, на которых и возникает коронный разряд. Меняя шаг игл и их высоту, можно получать определенное значение тока короны. Чаще всего применяют электроды из ленты со штампованными зубцами или шипами.

Рис. 12.1. Различные виды коронирующих электродов: а — гладкие; б — с фиксированными точками разряда: 1 — круглого сечения; 2 — штыкового сечения: 3 — звездообразный; 4 — ленточный; 5 — колючая проволока; 6 — пилообразный; 7 — игольчатый.

При расчете электрических параметров за радиус игольчатого коронирующего электрода рекомендуется принимать радиус провода, эквивалентного по вольтамперной характеристике игольчатому электроду и равного R1≈0,3 мм [19].

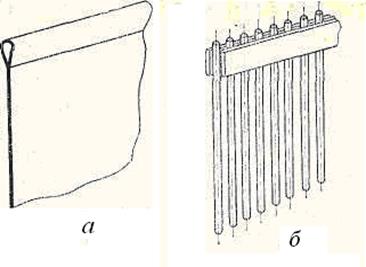

Осадительные электроды трубчатых электрофильтров чаще всего выполняют из труб круглого сечения диаметром 200—300 мм, длиной 3—5 м. Иногда применяют и трубы квадратного или шестиугольного сечений. Листовые пластинчатые осадительные электроды (рис. 12.2) применяют только в мокрых электрофильтрах, так как в сухих при удалении пыли с электродов встряхиванием они дают значительный вторичный унос. Прутковые электроды применяют в условиях высоких температур, так как они меньше подвержены короблению.

Рис. 12.2. Плоские осадительные электроды: а — листовые; б — прутковые

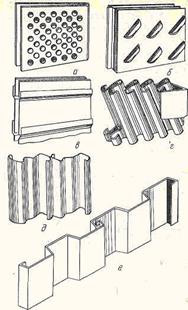

В целях снижения вторичного уноса применяют коробчатые и желобчатые осадительные электроды (рис. 12.3). Коробчатый осадительный электрод представляет собой двустенную коробку, в которую направляется стряхиваемая с электродов пыль. Таким образом пыль выводится из зоны движения газового потока и падает вниз внутри изолированной от потока коробки. Коробчатые электроды бывают карманными, перфорированными, тюльпанообразными. Общие недостатки коробчатых электродов — сложность изготовления, значительный расход металла.

Рис. 12.3. Различные типы осадительных электродов сложного профиля: а — перфорированные; б — карманные; в — тюльпанообразные; г — желобчатые; д, е — открытого профиля.

На практике все шире применяют желобчатые электроды, которым в меньшей мере присущи недостатки коробчатых электродов. В этих конструкциях стряхиваемая с электродов пыль осыпается внутри застойных зон, отделенных от газового потока, вследствие чего вторичный унос также снижается. Хотя условия падения пыли не так идеальны, как в замкнутом пространстве коробки, желобчатые электроды эффективнее, так как в застойную зону электрода попадает значительно больше пыли, чем внутрь коробчатого электрода.

Желобчатые электроды бывают волнистые, U-образные, Э-образные, С-образные, W-образные, т.е. они отличаются друг от друга формой профиля. В СССР наибольшее распространение получили электроды открытого профиля (рис. 12.3, е), характеризующиеся относительной простотой изготовления, достаточной жесткостью и заметно меньшим расходом металла. Распределение пыли по поверхности для этих электродов значительно благоприятнее, чем, например, для перфорированных электродов, у которых внутрь коробки попадает не более 12% осаждающейся на электроде пыли.

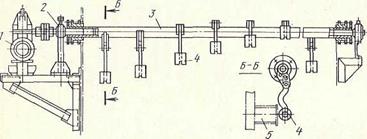

Пыль с электродов, как уже отмечалось, может удаляться сухим и мокрым способами. Сухое удаление пыли с электродов осуществляют встряхиванием, для чего используют различные системы. В СССР наибольшее распространение получили системы ударно-молоткового действия. В нижней части осадительные электроды связаны между собой полосой встряхивания (рис. 12.4). При вращении вала 3, приводимого от специального электродвигателя, молоток 4 периодически ударяет по наковальне 5, передающей удар полосе встряхивания и связанным с ней электродам. Молотки насажены со смещением на 24° с тем, чтобы во избежание увеличения вторичного уноса не все электроды встряхивались одновременно.

Рис. 12.4. Ударно-молотковый механизм встряхивания электродов: 1 — электропривод; 2 — подшипник; 3 — вал; 4 — молоток; 5 — наковальня.

Пружинно-кулачковый механизм встряхивания выполняет ту же задачу при помощи кулачка и пружины. Магнитно-импульсная система встряхивания основана на взаимодействии стального плунжера и электромагнитного поля. Вибрационная система встряхивания электродов работает при помощи вибраторов, устанавливаемых в определенных местах на конструкции электрофильтра. Основным недостатком, мешающим широкому распространению этого метода удаления пыли, является ускоренный усталостный износ конструкций электрофильтра.

Работа механизмов встряхивания значительно влияет на эффективность электрофильтра. Для каждого поля следует подбирать оптимальную программу включения механизмов встряхивания и интенсивности ударов. Поля следует встряхивать не одновременно, чтобы в последующем поле улавливался вторичный унос предыдущего.

В мокрых электрофильтрах удаление пыли осуществляется смывом ее водой с поверхности электродов. Смыв можно осуществлять непрерывно и периодически. В первом случае на поверхности осадительных электродов образуется непрерывно текущая пленка воды, которая и смывает осаждающиеся частицы пыли; во втором случае смыв осуществляется при помощи периодически включающихся брызгал и форсунок, направляющих смывающую жидкость на поверхность электродов.

В изоляторных коробках размещены изоляторы, обеспечивающие подачу напряжения на коронирующие электроды. Изоляторы работают в тяжелых условиях: высокая температура, загрязненный газ, значительные механические усилия, особенно в моменты встряхивания коронирующих электродов. Вынос изоляторов из газового потока и размещение их в изоляторных коробках существенно облегчают условия их работы вследствие снижения рабочей температуры и предотвращения попадания на их поверхности пыли, вызывающей утечку тока и пробой

В зависимости от условий работы в электрофильтрах применяют изоляторы из фарфора, плавленого кварца, бакелита и других изоляционных материалов. Для предотвращения осаждения пыли на внутренних поверхностях изолятора в шапках изоляторов делают отверстия для подсоса воздуха. При очистке влажных газов изоляторные коробки снабжают теплоизоляцией и электроподогревом для предотвращения конденсации паров на поверхностях изоляторов. На рис. 12.5 показаны проходной и опорно-проходной изоляторы, применяемые в унифицированных электрофильтрах. На крышках изоляторных коробок иногда устанавливают приводы механизмов встряхивания для коронирующих электродов.

Рис. 12.5. Опорные изоляторы унифицированных электрофильтров: а — проходной; б — опорно-проходной. 1 — опорная балка; 2 — шапка; 3 — фланец; 4— юбка; 5 — труба подвеса рамы коронирующих электродов; 6 — днище изоляторной коробки; 7 — отверстия для подсоса воздуха.

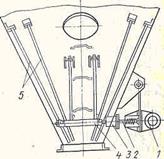

Для сбора пыли, уловленной в электрофильтрах, служат бункера, размещаемые в нижней части аппарата. Как правило, для каждого поля отдельный бункер. При большой влажности пыли во избежание ее слеживания бункера теплоизолируют, а иногда снабжают обогревом. Если пыль склонна к налипанию, бункер может быть оборудован вибратором. Усилие вибратора передается через шток и раму специальным пруткам (рис. 12.6), которые, вибрируя, разрушают своды пыли, образующиеся на стенках бункера. Оптимальный цикл работы вибратора подбирают на месте в зависимости от свойств пыли. Обычно вибратор включают на 15—20 с через каждые 5—6 мин.

Рис. 12.6. Бункер электрофильтра с вибратором: 1 — вибратор; 2 — шток; 3 — сальниковые уплотнения; 4 — рама; 5 — прутки.

Во избежание больших присосов воздуха пыль выгружается из бункера периодически. Для выгрузки применяют роторные (ячейковые) питатели, шнеки или скребковые транспортеры. Датчиками для автоматического включения питателей могут служить сигнализаторы уровня пыли в бункере.

Дата добавления: 2021-07-22; просмотров: 1271;