Классификация шпоночных соединений

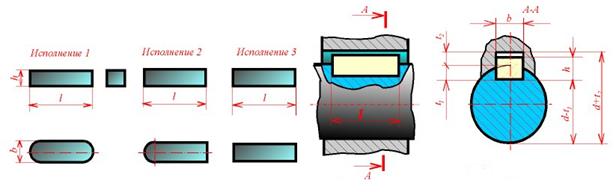

Призматические шпонкиГОСТ 23360-78 (рис.8) применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки.

Рис.8. Призматические шпонки

Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением.

Призматические шпонки вставляют в паз вала с натягом (рабочие грани - боковые), а в паз ступицы по посадке с зазором.

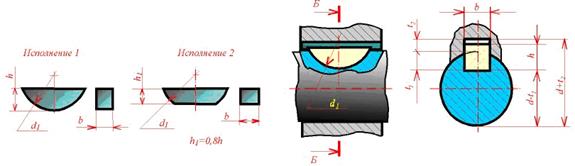

Сегментные шпонкиГОСТ 24071-97 (рис.9) можно считать разновидностью призматических шпонок. Глубокая посадка шпонки обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки применяют, в основном, для закрепления деталей на малонагруженных участках вала.

Рис.9. Сегментные шпонки

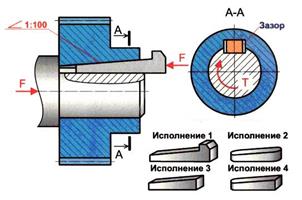

Клиновые шпонкиГОСТ 24068-80 (рис.10) представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

Рис.10. Клиновые шпонки

Рис.10. Клиновые шпонки

Шпоночные соединения могут быть:

· ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают крутящий момент только боковыми гранями;

· напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням.

Расчет шпонок

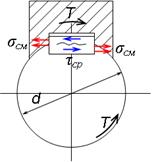

Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости (рис.11):

; (12)

; (12)

, (13)

, (13)

где h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий крутящий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину.

Расчёт на срез – проверочный. При не выполнении условий прочности увеличивают рабочую длину шпонки.

Рис.11. Схема к расчету шпонки

Материал шпонок

Стандартные шпонки изготовляют из конструкционной углеродистой стали с пределом прочности не менее 500 МПа. Чаще всего применяют стали марок Ст6; 45; 50; 60. Значение допускаемых напряжений смятия зависит от режима работы, прочности материалов вала и ступицы, типа посадки ступицы на вал - в пределах [  см] = 60…150 МПа (меньшие значения для чугунных ступиц и при неравномерной и ударной нагрузке, большие – для стальных ступиц).

см] = 60…150 МПа (меньшие значения для чугунных ступиц и при неравномерной и ударной нагрузке, большие – для стальных ступиц).

Дата добавления: 2017-05-02; просмотров: 4090;