Общее количество выделившегося в процессе тепла составляет

, (2.2)

, (2.2)

где  – удельная теплота химической реакции полимеризации ВХ, Дж/кг.

– удельная теплота химической реакции полимеризации ВХ, Дж/кг.

Средняя величина теплового потока (тепловая нагрузка реактора)

, (2.3)

, (2.3)

где  – кинетически необходимая продолжительность времени реакции полимеризации до заданной степени конверсии, с.

– кинетически необходимая продолжительность времени реакции полимеризации до заданной степени конверсии, с.

Процесс полимеризации ВХ проводят в изотермических условиях, поэтому на отвод тепла реакции большое влияние оказывает изменение теплового потока и коэффициента теплопередачи от реакционной массы к охлаждающей воде в рубашке во времени.

Изменение теплового потока связано с изменением скорости реакции полимеризации ВХ, которая возрастает пропорционально количеству образующейся твёрдой фазы ПВХ вследствие автокатализа химической реакции. Однако при достижении степени конверсии 70% скорость процесса снижается, что связано с уменьшением подвижности молекул полимера и исчерпанием мономера ВХ в образующихся частицах ПВХ. Интенсивность тепловыделения находится в прямой зависимости от скорости химической реакции, поэтому также изменяется во времени протекания процесса.

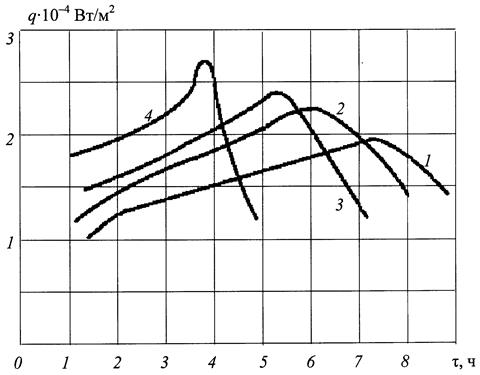

На рис. 2.2 показаны результаты измерения плотности теплового потока в промышленном реакторе объемом 80 м3 при разных концентрациях инициатора (лиладокса), т.е. при разных скоростях процесса. Из рисунка видно, что максимальная плотность тепловыделения (в пике)  превышает среднюю величину на 20 – 35% в зависимости от скорости реакции полимеризации, определяемой величиной концентрации инициатора.

превышает среднюю величину на 20 – 35% в зависимости от скорости реакции полимеризации, определяемой величиной концентрации инициатора.

Рис. 2.2. Зависимость теплового потока  в реакторе

в реакторе  = 80 м3 от времени

= 80 м3 от времени

полимеризации ВХ  при концентрации инициатора (лиладокс, % к ВХ):

при концентрации инициатора (лиладокс, % к ВХ):

1 – 0,062; 2 – 0,077; 3 – 0,10; 4 – 0,14

Таким образом, кинетика процесса полимеризации ВХ может быть выражена через тепловой поток, величина которого пропорциональна скорости химической реакции. А с учётом ограничения отводимого теплового потока конструкцией теплообменного устройства и условиями теплопередачи можно свести расчёт кинетики процесса полимеризации в реакторе к его тепловому расчёту.

Тепловой расчет реактора-полимеризатора следует вести на экстремальные условия по тепловыделению, т.е. на  , и наихудшие условия отвода тепла (при наименьшей величине коэффициента теплоотдачи к стенке реактора). Оба эти условия имеют место в процессе полимеризации ВХ при достижении степени конверсии

, и наихудшие условия отвода тепла (при наименьшей величине коэффициента теплоотдачи к стенке реактора). Оба эти условия имеют место в процессе полимеризации ВХ при достижении степени конверсии

Тепловой поток  может быть определён из уравнения теплового баланса на общий тепловой поток

может быть определён из уравнения теплового баланса на общий тепловой поток  , который требуется отвести из реактора:

, который требуется отвести из реактора:

, (2.4)

, (2.4)

где  мощность перемешивания, рассеиваемая в жидкости в виде тепла, Вт;

мощность перемешивания, рассеиваемая в жидкости в виде тепла, Вт;  тепловые потери, которые могут быть приняты до 5% от величины

тепловые потери, которые могут быть приняты до 5% от величины  .

.

Мощность перемешивания рассчитывают по формуле

, (2.5)

, (2.5)

где  – коэффициент мощности, зависящий от конструкции перемешивающего устройства и величины критерия Рейнольдса (центробежного)

– коэффициент мощности, зависящий от конструкции перемешивающего устройства и величины критерия Рейнольдса (центробежного)  (

(  – плотность и динамическая вязкость жидкости);

– плотность и динамическая вязкость жидкости);  – частота вращения мешалки,

– частота вращения мешалки,  ;

;  – диаметр мешалки.

– диаметр мешалки.

Общий тепловой поток распределяется между теплообменными устройствами реактора:

, (2.6)

, (2.6)

где  поток тепла, отводимого через стенку реактора в теплообменную рубашку, Вт;

поток тепла, отводимого через стенку реактора в теплообменную рубашку, Вт;  поток тепла, отводимого в обратном конденсаторе, Вт.

поток тепла, отводимого в обратном конденсаторе, Вт.

Величины обоих потоков имеют ограничения, которые и определяют кинетическое время реакции полимеризации ВХ. Тепловой поток через стенку реактора равен

, (2.7)

, (2.7)

где  – коэффициент теплопередачи, Вт/(м2·К);

– коэффициент теплопередачи, Вт/(м2·К);  – площадь теплообменной поверхности рубашки, м2;

– площадь теплообменной поверхности рубашки, м2;  – средняя разность температур между реакционной массой в реакторе и охлаждающей водой в рубашке, К.

– средняя разность температур между реакционной массой в реакторе и охлаждающей водой в рубашке, К.

Учитывая большой радиус кривизны стенки корпуса реактора, коэффициент теплопередачи рассчитывается для плоской поверхности с допущением аддитивности термических сопротивлений по формуле:

, (2.8)

, (2.8)

где  и

и  – коэффициенты теплоотдачи от реакционной массы к стенке и от стенки к охлаждающей воде, Вт/(м2·К);

– коэффициенты теплоотдачи от реакционной массы к стенке и от стенки к охлаждающей воде, Вт/(м2·К);  – сумма термических сопротивлений всех слоев стенки, включая слои загрязнений, м2·К/Вт.

– сумма термических сопротивлений всех слоев стенки, включая слои загрязнений, м2·К/Вт.

Коэффициент теплоотдачи от реакционной массы к стенке изменяется в процессе протекания реакции, так как физико-химические свойства полимеризационной среды существенно изменяются по мере превращения мономера ВХ в полимер (рис. 2.3).

Рис. 2.3. Зависимость физико-химических характеристик дисперсной системы от степени конверсии  при суспензионной полимеризации ВХ:

при суспензионной полимеризации ВХ:

а – теплопроводность  и удельная теплоемкость

и удельная теплоемкость  ; б – плотность

; б – плотность  и вязкость

и вязкость  ; в – коэффициенты теплоотдачи

; в – коэффициенты теплоотдачи  и теплопередачи

и теплопередачи

Полимеризационная среда состоит из трех основных жидких и твердых компонентов: воды, ВХ и ПВХ, физико-химические характеристики которых зависят только от температуры. Что касается сложной, изменяющейся во времени дисперсной системы (винилхлорид – вода, полимер-мономерные частицы – вода, поливинилхлорид – вода), то все ее физические характеристики (  ,

,  ,

,  ,

,  ), а также коэффициенты, характеризующие передачу тепла,

), а также коэффициенты, характеризующие передачу тепла,  и

и  изменяются в разной степени в зависимости от степени конверсии

изменяются в разной степени в зависимости от степени конверсии  .

.

Из графиков рис. 2.3 видно, что изменение коэффициента теплоотдачи в процессе полимеризации обусловлено в основном увеличением вязкости реакционной массы. Причём максимальная величина вязкости достигается при величине степени конверсии  (рис. 2.3 б). Этой величине конверсии соответствует наименьшее значение коэффициента теплоотдачи

(рис. 2.3 б). Этой величине конверсии соответствует наименьшее значение коэффициента теплоотдачи  (рис. 2.3 в). Таким образом, экстремальные условия процесса по тепловому потоку и теплоотдаче возникают при одной величине степени конверсии.

(рис. 2.3 в). Таким образом, экстремальные условия процесса по тепловому потоку и теплоотдаче возникают при одной величине степени конверсии.

Чтобы избежать сложных вычислений физико-химических характеристик реакционной массы можно воспользоваться экспериментально установленными данными [1], согласно которым, изменение коэффициента теплоотдачи полимеризующейся среды  по отношению к коэффициенту теплоотдачи чистой жидкости (например, воды)

по отношению к коэффициенту теплоотдачи чистой жидкости (например, воды)  инвариантно к конструкции реактора и зависит только от степени превращения мономера. Согласно этим данным, с увеличением степени конверсии происходит монотонное уменьшение отношения

инвариантно к конструкции реактора и зависит только от степени превращения мономера. Согласно этим данным, с увеличением степени конверсии происходит монотонное уменьшение отношения  /

/  и при степени конверсии 70%, соответствующей максимуму выделения реакционного тепла, оно составляет величину, равную 0,6. Таким образом, коэффициент теплоотдачи от реакционной массы в экстремальных условиях процесса в реакторе может вычислен по формуле

и при степени конверсии 70%, соответствующей максимуму выделения реакционного тепла, оно составляет величину, равную 0,6. Таким образом, коэффициент теплоотдачи от реакционной массы в экстремальных условиях процесса в реакторе может вычислен по формуле

. (2.9)

. (2.9)

Исходя из этих предпосылок, коэффициент теплоотдачи от полимеризующейся массы можно свести к расчёту коэффициента теплоотдачи от чистой жидкости (воды), что существенно упрощает задачу. Для реакторов с рубашками, снабженными лопастными мешалками типа Пфаудлер и трубчатыми отражателями, коэффициент теплоотдачи  можно рассчитать по формуле [1]

можно рассчитать по формуле [1]

, (2.10)

, (2.10)

где  диаметр аппарата;

диаметр аппарата;  коэффициент теплопроводности жидкости,

коэффициент теплопроводности жидкости,

критерий Прандтля (

критерий Прандтля (  удельная теплоёмкость жидкости,

удельная теплоёмкость жидкости,  );

);  вязкость жидкости при средней температуре в реакторе и при температуре стенки,

вязкость жидкости при средней температуре в реакторе и при температуре стенки,  ;

;  – коэффициент, зависящий от геометрических характеристик реактора и перемешивающего устройства:

– коэффициент, зависящий от геометрических характеристик реактора и перемешивающего устройства:

; (2.11)

; (2.11)

– радиус кривизны и высота лопасти (см. рис. 2.1);

– радиус кривизны и высота лопасти (см. рис. 2.1);  – высота уровня жидкости в аппарате;

– высота уровня жидкости в аппарате;  – количество отражательных перегородок.

– количество отражательных перегородок.

Для реакторов с двумя трубчатыми отражателями и геометрическими характеристиками, подобными показанным на рис. 2.1, приближённо можно принять коэффициент  .

.

Термическое сопротивление стенки реактора определяется ее толщиной и материалом, из которого она изготовлена, и существенно увеличивается при образовании корки или пленки полимера на внутренней поверхности и загрязненности стенки со стороны рубашки:

, (2.12)

, (2.12)

где  ,

,  – термическое сопротивление загрязнений по обеим сторонам стенки, м2·К/Вт;

– термическое сопротивление загрязнений по обеим сторонам стенки, м2·К/Вт;  ,

,  – толщина плакирующего слоя и прочной стенки корпуса соответственно, м;

– толщина плакирующего слоя и прочной стенки корпуса соответственно, м;  ,

,  – теплопроводность материала плакирующего слоя и стенки, Вт/(м·К).

– теплопроводность материала плакирующего слоя и стенки, Вт/(м·К).

Коэффициент теплоотдачи от стенки реактора к охлаждающей воде  зависит от конструкции рубашки и скорости теплоносителя. Для рубашки со спиральной перегородкой при развитом турбулентном режиме (

зависит от конструкции рубашки и скорости теплоносителя. Для рубашки со спиральной перегородкой при развитом турбулентном режиме (  ) коэффициент теплоотдачи можно рассчитать по критериальному уравнению [3]

) коэффициент теплоотдачи можно рассчитать по критериальному уравнению [3]

, (2.13)

, (2.13)

где  эквивалентный диаметр канала рубашки (

эквивалентный диаметр канала рубашки (  ширина и высота канала);

ширина и высота канала);  – коэффициент теплопроводности охлаждающей воды;

– коэффициент теплопроводности охлаждающей воды;  коэффициент, учитывающий кривизну канала;

коэффициент, учитывающий кривизну канала;  критерий Рейнольдса для потока воды (

критерий Рейнольдса для потока воды (  –скорость потока воды в канале;

–скорость потока воды в канале;  ,

,  – плотность и вязкость воды соответственно);

– плотность и вязкость воды соответственно);  и

и  критерий Прандтля для воды при средней температуре и температуре стенки.

критерий Прандтля для воды при средней температуре и температуре стенки.

Скорость потока воды в рубашке находят из уравнения расхода

, (2.14)

, (2.14)

где  массовый расход воды, м3/с;

массовый расход воды, м3/с;  площадь проходного сечения канала рубашки, м2.

площадь проходного сечения канала рубашки, м2.

Массовый расход воды находят по тепловой нагрузке рубашки из уравнения теплового баланса:

; (2.15)

; (2.15)

где  – удельная теплоемкость воды,

– удельная теплоемкость воды,  ;

;  ,

,  – начальная и конечная температура охлаждающей воды соответственно; .

– начальная и конечная температура охлаждающей воды соответственно; .

Тепловой поток, отводимый в обратном конденсаторе равен:

(2.16)

(2.16)

где  расход испаряемого в реакторе винилхлорида, кг/с;

расход испаряемого в реакторе винилхлорида, кг/с;  удельная теплота парообразования ВХ при температуре полимеризации, Дж/кг.

удельная теплота парообразования ВХ при температуре полимеризации, Дж/кг.

Величина  имеет ограничение допустимой скоростью парообразного ВХ

имеет ограничение допустимой скоростью парообразного ВХ  , приведённой к поперечному сечению реактора, в связи с опасностью вспенивания реакционной массы и попадания её в трубное пространство обратного конденсатора. Согласно практическим данным, величина

, приведённой к поперечному сечению реактора, в связи с опасностью вспенивания реакционной массы и попадания её в трубное пространство обратного конденсатора. Согласно практическим данным, величина  должна быть не более 0,05 м/с. Таким образом, если будет задана величина

должна быть не более 0,05 м/с. Таким образом, если будет задана величина  , то формулу (2.16) можно привести к виду

, то формулу (2.16) можно привести к виду

(2.17)

(2.17)

где  площадь поперечного сечения реактора, м2;

площадь поперечного сечения реактора, м2;  плотность насыщенного пара винилхлорида при рабочих условиях процесса (температура полимеризация и давление), кг/м3.

плотность насыщенного пара винилхлорида при рабочих условиях процесса (температура полимеризация и давление), кг/м3.

Площадь теплообменной поверхности обратного конденсатора рассчитывают по его тепловой нагрузке из уравнения теплопередачи:

, (2.18)

, (2.18)

где  коэффициент теплопередачи в конденсаторе, Вт/(м2·К);

коэффициент теплопередачи в конденсаторе, Вт/(м2·К);  – средняя разность температур между конденсирующимся ВХ и охлаждающей водой, К.

– средняя разность температур между конденсирующимся ВХ и охлаждающей водой, К.

При выборе теплообменника необходимо учитывать ограничение по предельно максимальной скорости газообразного ВХ в трубках обратного конденсатора  , которая должна быть менее скорости захлёбывания

, которая должна быть менее скорости захлёбывания  , равной 5 – 10 м/с для аппаратов со стекающей пленкой жидкости внутри вертикальной трубы, по которой снизу вверх движется поток газа [2]. Обычно ориентируются на значение

, равной 5 – 10 м/с для аппаратов со стекающей пленкой жидкости внутри вертикальной трубы, по которой снизу вверх движется поток газа [2]. Обычно ориентируются на значение  м/с. При необходимости снижения

м/с. При необходимости снижения  и уменьшения вероятности захлебывания необходимо применить обратный конденсатор с большей площадью сечения трубного пространства.

и уменьшения вероятности захлебывания необходимо применить обратный конденсатор с большей площадью сечения трубного пространства.

Определив по уравнению (2.6) значение теплового потока

, можно из уравнения (2.4) найти величину максимального теплового потока от экзотермической реакции полимеризации ВХ

, можно из уравнения (2.4) найти величину максимального теплового потока от экзотермической реакции полимеризации ВХ  . Условная максимальная плотность теплового потока (на площадь поверхности рубашки), обусловленная тепловым эффектом реакции, равна

. Условная максимальная плотность теплового потока (на площадь поверхности рубашки), обусловленная тепловым эффектом реакции, равна

. (2.19)

. (2.19)

Если сопоставить полученную величину  с графиками

с графиками  , рис. 2.2, можно оценить отношение максимальной и средней

, рис. 2.2, можно оценить отношение максимальной и средней  величин плотности теплового потока

величин плотности теплового потока

. (2.20)

. (2.20)

Очевидно, что средняя величина общего теплового потока от химической реакции полимеризации равна

. (2.21)

. (2.21)

Требуемую по кинетике процесса длительность времени полимеризации можно найти из соотношения (2.3).

Длительность цикла операции полимеризации с учетом времени на вспомогательные операции составляет

, (2.22)

, (2.22)

где  – общее время вспомогательных операций, определяемое требованиями технологического регламента.

– общее время вспомогательных операций, определяемое требованиями технологического регламента.

Годовая производительность реактора составит

, (2.23)

, (2.23)

где  – количество циклов полимеризации в течение года;

– количество циклов полимеризации в течение года;  – годовой фонд рабочего времени реактора, ч/год.

– годовой фонд рабочего времени реактора, ч/год.

Для заданной годовой мощности производства ПВХ  количество реакторов в установке будет равно

количество реакторов в установке будет равно

. (2.24)

. (2.24)

При расчете конструктивных и технологических параметров обратного конденсатора определяющее значение имеет коэффициент теплопередачи – уравнение (2.8).

Среднее значение коэффициента теплоотдачи при пленочной конденсации винилхлорида на поверхности труб определяют по уравнению, полученному из теоретической модели Нуссельта [3]:

, (2.25)

, (2.25)

где  – коэффициент;

– коэффициент;  – поправочный коэффициент, учитывающий изменение теплопроводности и вязкости по толщине плёнки конденсата;

– поправочный коэффициент, учитывающий изменение теплопроводности и вязкости по толщине плёнки конденсата;  – соответственно коэффициент теплопроводности, динамическая вязкость и плотность для пленки конденсата при средней определяющей температуре

– соответственно коэффициент теплопроводности, динамическая вязкость и плотность для пленки конденсата при средней определяющей температуре  (

(  ,

,  – температура конденсации и стенки соответственно);

– температура конденсации и стенки соответственно);  – теплота фазового превращения при температуре конденсации;

– теплота фазового превращения при температуре конденсации;  – определяющий размер поверхности конденсации;

– определяющий размер поверхности конденсации;  – разность температур конденсации и стенки.

– разность температур конденсации и стенки.

При вертикальном размещении трубчатки коэффициент  = 1,15, определяющий размер

= 1,15, определяющий размер  (

(  – высота труб); при горизонтальном расположении

– высота труб); при горизонтальном расположении  = 0,728,

= 0,728,  (

(  – диаметр труб). Если величина

– диаметр труб). Если величина  < 40оС, то физико-химические характеристики конденсата берут при температуре

< 40оС, то физико-химические характеристики конденсата берут при температуре  .

.

В случае, если известно количество труб теплообменника  и массовый расход конденсирующегося пара

и массовый расход конденсирующегося пара  , то для вертикальных труб формула (2.25) имеет более простой для расчетов вид:

, то для вертикальных труб формула (2.25) имеет более простой для расчетов вид:

, (2.26)

, (2.26)

где характеристики конденсата  принимают при температуре

принимают при температуре  ;

;  – средний расход конденсата в пленке.

– средний расход конденсата в пленке.

Поправочный коэффициент  в уравнениях (2.25) и (2.26) рассчитывается по формуле

в уравнениях (2.25) и (2.26) рассчитывается по формуле

; (2.27)

; (2.27)

где  ,

,  – параметры при температуре стенки

– параметры при температуре стенки  .

.

При величине  < 40оС поправкой

< 40оС поправкой  можно пренебречь.

можно пренебречь.

При значениях критерия  коэффициент теплоотдачи к охлаждающей жидкости при поперечном обтекании потоком шахматного пучка труб в межтрубном пространстве кожухотрубчатого конденсатора определяют из уравнения [3]

коэффициент теплоотдачи к охлаждающей жидкости при поперечном обтекании потоком шахматного пучка труб в межтрубном пространстве кожухотрубчатого конденсатора определяют из уравнения [3]

, (2.28)

, (2.28)

где  – коэффициент угла атаки (для стандартизованных теплообменников принимают

– коэффициент угла атаки (для стандартизованных теплообменников принимают  = 0,6 [3]);

= 0,6 [3]);  критерий Рейнольдса потока воды в межтрубном пространстве (

критерий Рейнольдса потока воды в межтрубном пространстве (  наружный диаметр труб);

наружный диаметр труб);  скорость потока воды в среднем сечении межу трубами и в вырезе перегородки;

скорость потока воды в среднем сечении межу трубами и в вырезе перегородки;  критерий Прандтля воды при средней температуре и температуре стенки.

критерий Прандтля воды при средней температуре и температуре стенки.

Дата добавления: 2017-01-08; просмотров: 2398;