Роль грунтовых процессов и климатических изменений в безопасности магистральных трубопроводов

В предыдущей главе были получены весьма интересные и важные сведения о взаимосвязи остаточных напряжений с ремонтными работами, которые сопровождаются воздействием на грунт, окружающий трубопровод. Последние несколько примеров показали, что остаточные напряжения в сочетании с рабочим давлением и температурой могут привести к опасной ситуации. Опасность особенно высока в связи с тем, что нарушается свойство аддитивности напряжений, вызванных разными факторами. Это сильно осложняет расчёты, тем более, что методы расчётов не отражены в нормативные документах. В свою очередь, неточная оценка напряжений может привести к ошибкам при оценке безопасности трубопровода, в частности, по результатам внутритрубной диагностики.

Грунтовые изменения могут произойти не только при ремонтных работах на трубопроводе, но естественным образом. Примерами таких изменений являются размыв грунта под трубопроводом на водных переходах, землетрясение, карстообразование, развитие оползня, морозное пучение. Такие процессы не могут не влиять на напряженное состояние подземного трубопровода, что, в свою очередь, не может не сказаться на его безопасности. Поэтому изучение поведения трубопровода с учётом всевозможных грунтовых процессов остаётся актуальной проблемой, несмотря на большое количество выполненных исследований в этом направлении [3, 4, 6, 8, 16, 17, 47, 48, 51, 63-65, 85, 95]. Трубопроводные системы России отличаются чрезвычайной разветвлённостью и разнообразием климатических и инженерно-геологических условий, что делает такие задачи всегда актуальными.

Как показали примеры, рассмотренные в предыдущей главе, при одновременном действии нескольких факторов общий результат может быть намного больше, чем, если бы эти факторы действовали по отдельности. Например, было замечено, что в условиях грунтовых изменений (при ремонте трубопровода) рабочее давление вызывает напряжения намного больше, чем сумма остаточных напряжений на месте ремонта и рабочих напряжений при условии отсутствия ремонта. Вполне возможно, что аналогичный результат обнаружится и при естественных изменениях грунта, не связанных с ремонтом. Более того, можно ожидать, что наложение трёх или четырёх факторов (естественное грунтовое изменение, ремонт, рабочее давление, температура) усилит обнаруженный эффект неаддитивности напряжений в стенке трубопровода. Если так, то вероятность аварий будет зависеть не только от наличия и размеров дефектов, но и от сочетания множества других факторов, в том числе грунтовых процессов. Один из таких примеров рассматривается в следующем параграфе.

4.2. Авария на магистральном газопроводе “Челябинск-Петровск”

Характеристики трубопровода и обстоятельства аварии

Магистральный газопровод “Челябинск-Петровск” диаметром 1420 мм был сдан в эксплуатацию в 1981 году. Трубы изготовлены из стали марки Х-67 класса прочности К60. Проектное давление 7,5 МПа.

Авария произошла 20 января 2006 г. на 267 км. На данном участке в момент аварии рабочее давление составило 5,64 МПа. Характер аварии - разрыв кольцевого сварного шва, выход газа с образованием воронки и горением факела. Кольцевой шов раскрылся снизу на большей части периметра. При остывании после выгорания газа произошёл долом оставшейся верхней части стыка.

Место аварии характеризуется сложным рельефом с карстовыми проявлениями.

Внешний осмотр.

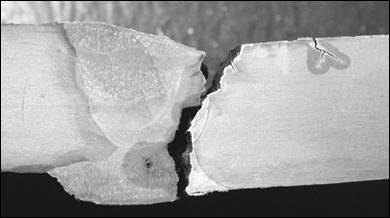

Внешним осмотром установлено, что разрушение произошло по границе стыкового сварного шва. Излом на 6/7 периметра окислен в результате воздействия высокой температуры при горении факела, без заметных следов пластической деформации, кристаллический. Остальная 1/7 часть периметра трубы имеет свежий излом и является зоной долома при остывании. Излом по периметру преимущественно имеет шевронный узор (рис. 4.1), вершина которого обращена к очагу разрушения. Рисунок излома свидетельствует, что очаг разрушения находился в нижней части трубы.

В очаге разрушения излом шиферный (рис. 4.2), имеет грубослоистое строение с поперечными уступами, образованными обрывом групп волокон. Наличие шиферности связано со строчечной структурой металла. В изломе просматриваются дефекты сварки в виде пор диаметром до 5 мм, шлаковые включения.

На остальных участках излома также наблюдаются дефекты сварки в виде пор, шлаковых включений и несплавлений.

а)

б)

Рисунок 4.1 – Излом стыкового сварного шва с шевронным узором, указывающим направление движения трещины; а) трещина прошла слева направо; б) место долома кольцевого сварного стыка.

Рисунок 4.2 – Участок излома с шиферным рисунком

В верхней части сварного шва обнаружено единичное несплавление глубиной до 8 мм и длиной 117 мм. Такой дефект является недопустимым на магистральных нефтегазопроводах и подлежал выявлению методами неразрушающего контроля и исправлению.

В нижней части стыка с внутренней стороны имеются подрезы глубиной до 1 мм, кроме того отсутствует усиление шва.

Общий характер излома свидетельствует о разрушении металла трубы преимущественно в малопластичном состоянии под воздействием больших растягивающих напряжений.

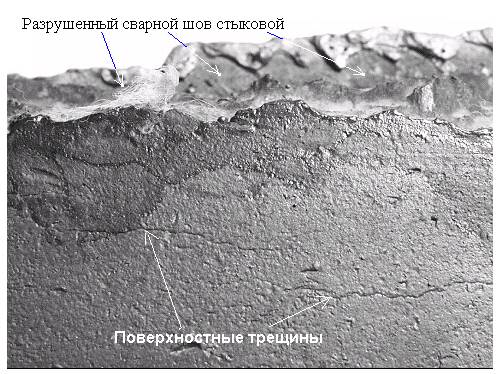

Имеются признаки коррозионного растрескивания металла трубопровода. На наружной поверхности труб в секторе 5-7 часов поперечного сечения трубы обнаружены поверхностные несквозные трещины, расположенные параллельно монтажному шву на расстоянии от 0 до 50 мм от линии сплавления (рис. 4.3).

Рисунок 4.3 – Стресс-коррозионные трещины в районе разрушенного сварного шва, развивающиеся параллельно сварному стыку

Механические свойства металла определяли испытаниями образцов, вырезанных из двух труб с одной и другой стороны от разрушенного стыка. Результаты испытаний приведены в таблицах 4.1 и 4.2. Полученные результаты показывают, что при температуре минус 60°С ударная вязкость и процент волокна в изломе не удовлетворяют требованиям технических условий ТУ 14-3-995-81 [93] и строительных норм и правил СНиП 2.05.06-85* [89]. Все остальные механические характеристики соответствуют нормативным требованиям.

Таблица 4.1 – Механические свойства металла труб

| Образцы | sв кгс/мм2 | s кгс/мм2 | d, % | y, % | Загиб на 180° |

| Труба 1, продольные | 61,5 61,5 | 48,5 48,6 | 28,0 27,0 | 73,0 73,0 | Дефектов нет |

| Труба 1, поперечные | 62,0 62,5 | 53,5 54,0 | 27,0 26,5 | 69,5 67,5 | Дефектов нет |

| Труба 2, продольные | 60,0 60,0 | 50,0 50,0 | 32,0 31,0 | 67,5 69,5 | Дефектов нет |

| Труба 2, поперечные | 60,5 60,5 | 51,5 51,5 | 27,0 29,0 | 69,5 68,5 | Дефектов нет |

| Среднее | 61,1 | 52,2 | 28,4 | 69,7 | - |

| Нормы по ТУ 14-3-995-81 | Не менее | ||||

| 60,0 | 45,0 | 20,0 | - | - |

Химические свойства металлов труб и сварного шва определяли в лабораторных условиях методом химического анализа, результаты анализа приведены в таблице 4.3. Как показали результаты, химический состав металла труб соответствует нормам российского аналога стали Х70 по ТУ 14-3-995-81 “Трубы стальные электросварные прямошовные экспандированные диаметром 1420 мм из стали Х70”. Химический состав металла кольцевого сварного шва соответствует металлу, наплавленному электродами типа Э50А – УОНИ 13/55. Эквивалент по углероду труб слева и справа от стыка 0,35 % и 0,36 %..

Таблица 4.2 – Результаты испытаний на ударный изгиб

| Образцы | Продольные образцы | Поперечные образцы | ||||

| KCV+20 кгс×м/см2 | KCV-60 кгс×м/см2 | % волокна в изломе при -60°С | KCV+20 кгс×м/см2 | KCV-60 кгс×м/см2 | % волокна в изломе при -60°С | |

| Труба 1 | 25,6 27,5 26,25 | 14,4 16,25 15,0 | 16,25 13,15 18,75 | 3,5 5,0 8,75 | ||

| Труба 2 | 26,25 23,75 27,5 | 15,0 12,5 16,25 | 17,5 18,75 13,15 | 7,5 6,9 7,5 | 47,5 | |

| Среднее | 26,1 | 14,9 | 16,3 | 6,5 | 29,2 | |

| Нормы | По ТУ 14-3-995-81 и СНиП 2.05.06-80, не менее | |||||

| - | 8,0 | - | 8,0 | |||

| Выделены значения, не соответствующие нормам. |

Таблица 4.3 – Химический состав металлов труб и сварного шва

| Металл | С | Si | Mn | S | P |

| Труба 1 | 0,11 | 0,27 | 1,43 | 0,006 | 0,014 |

| Трубы 2 | 0,11 | 0,31 | 1,49 | 0,008 | 0,015 |

| Нормы по ТУ 14-3-995-81 | Не более | ||||

| 0,12 | 0,50 | 1,70 | 0,010 | 0,20 | |

| Сварной шов | 0,10 | 0,20 | 1,0 | 0,015 | 0,014 |

| Металл, наплавленный электродами Э50А УОНИ 13/55 по ГОСТ 9467-75 | 0,08-0,12 | 0,18-0,40 | 0,8-1,0 | Не более | |

| 0,030 | 0,030 |

Металлографический анализ проводили на макро и микрошлифах, вырезанных из очага разрушения с выходом на излом.

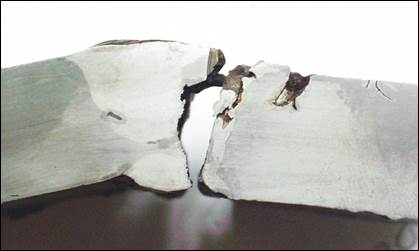

Анализ макроструктуры показал, что сварной шов выполнен ручной электродуговой сваркой в несколько проходов (рис. 4.4). Имеются участки ремонтной подварки. В сварном шве наблюдаются дефекты в виде пор и шлаковых включений, несплавлений между валиками. Магистральная трещина развилась с наружной поверхности по зоне сплавления, местами по сварному шву. Рядом с магистральной трещиной наблюдаются многочисленные трещины с разветвленными концами.

Рисунок 4.4 – Макроструктура разрушенного кольцевого сварного шва

Микроструктура металла трубы состоит из феррита и перлита (рис. 4.5). На одной из труб перлит сфероидизирован. Наблюдается полосчатость ферритно-перлитных составляющих в 3 балла шкалы по ГОСТ 5640-68 [31]. Загрязнённость металла неметаллическими включениями превышает 2 балла шкалы по ГОСТ 1778-70 [29]. Величина зерна соответствует 10 баллам шкалы по ГОСТ 5639-65 [30].

300х

300х

Рисунок 4.5 – Микроструктура основного металла труб

100х

100х

Рисунок 4.6 – Микроструктура сварного шва

Микроструктура корневого, наружного и заполняющего слоёв сварного шва состоит из феррита и перлита с дендритной ориентацией в 2 балла и величиной зерна в 3-5 баллов шкалы (рис. 4.6).

Анализ микроструктуры в зоне магистральной трещины и по месту мелких трещин показал наличие обезуглероженного слоя и рост зерна до 6 баллов стандартной шкалы (рис. 4.7).

100х

100х

100х

100х

Рисунок 4.7 – Обезуглероживание и рост зерна в зоне роста трещин

Характер распространения трещины смешанный – как по границам зерен, так и по телу зерна. По краю магистральной трещины в обезуглероженной зоне наблюдается водородное растрескивание (блистеринг), вызванное локализацией водорода в местах значительных внутренних напряжений, ускоряющих проникновение в сталь атомарного водорода, а также в местах дефектов сварных швов: пор и несплавлений (рис. 4.8).

а)  100х

100х

б)  300х

300х

Рисунок 4.8 – Микроструктура металла (а) блистеринги (б)

по берегу магистральной трещины

Расчётная оценка напряженного состояния трубопровода в зоне разрушения.

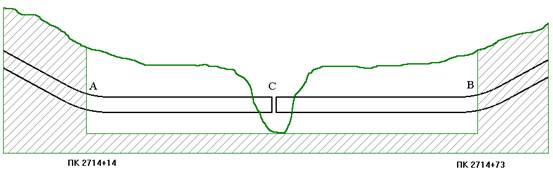

При разрыве стыка образовался зазор шириной 50 мм по верхней образующей и 140 мм по нижней образующей (рис. 4.9). Измерения проведены при температуре воздуха –41,2°С. На уровне оси трубопровода зазор составил 95 мм.

| Рисунок 4.9 – Зазор между трубами, образовавшийся при разрыве стыка |

Оценку возникших напряжений можно выполнить от обратного: найти нагрузки М и N, которые, будучи приложены к разорванным концам трубопровода в сечении С, способны так деформировать трубопровод, чтобы зазор в сечении С исчез.

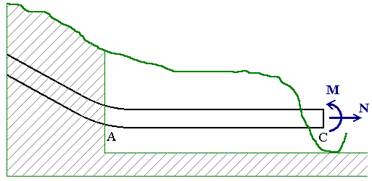

Поскольку невозможно точно определить реакцию грунта на трубопровод в окрестности аварийного котлована, примем расчётную модель, показанную на рисунке 4.10.

Допустим, что при разрыве трубопровода в точке С (рис. 4.10) деформации трубопровода в грунте могут происходить только в пределах участка АВ длиной 59 м, что соответствует расстоянию между отводами трубопровода. Всякие воздействия и изменения, произошедшие в точке С, не распространяются за пределы участка АВ из-за защемления трубопровода грунтом.

Рисунок 4.10 – Расчётная схема для оценки напряжений в зоне аварии

Зазор в сечении С образуется по двум причинам:

от деформации участков АС и СВ при действии нагрузок M и N;

от остывания вскрытого участка трубопровода от воздействия холодного воздуха.

Зазор, соответствующий действию силы N и момента М, можно определить, вычитая от измеренного зазора ту часть, которая соответствует локальному остыванию трубопровода в аварийном котловане:

.

.

При этом осевая деформация  .

.

Осевое напряжение  .

.

Осевая сила

.

.

При действии момента М участок АС должен повернуться на угол

.

.

Радиус упругого изгиба участка АС  .

.

Напряжение упругого изгиба

.

.

Момент поперечного сечения трубы относительно горизонтального диаметра  .

.

Изгибающий момент

.

.

Таким образом, на участке АВ трубопровод до разрыва находился под действием следующих нагрузок: рабочее давление  ; растягивающая осевая сила

; растягивающая осевая сила  ; изгибающий момент

; изгибающий момент  .

.

Эти нагрузки создавали следующие напряжения:

от рабочего давления кольцевое (окружное) напряжение

;

;

от рабочего давления осевое напряжение

;

;

от растягивающей силы осевое напряжение  ;

;

от изгибающего момента продольные напряжения

.

.

Все эти напряжения действуют одновременно и в одном сечении, поэтому складываются с учётом знаков. В итоге получаются следующие напряжения осевом направлении:

на верхней образующей трубопровода

;

;

на нижней образующей

.

.

Как видим, на нижней образующей напряжения практически достигали предела текучести металла трубы  С учётом дефектов, допущенных при сварке, а также развившихся при длительной эксплуатации (стресс-коррозионные трещины), в некоторых точках напряжения могли и превысить предел текучести металла. Это означает, что напряженное состояние трубопровода на участке АВ было критическим.

С учётом дефектов, допущенных при сварке, а также развившихся при длительной эксплуатации (стресс-коррозионные трещины), в некоторых точках напряжения могли и превысить предел текучести металла. Это означает, что напряженное состояние трубопровода на участке АВ было критическим.

Причины и механизмы разрушения.

Комплексный анализ всех результатов исследований позволил определить следующие причины и механизмы данного разрушения.

1). На данном участке трубопровод помимо рабочих напряжений, вызванных рабочим давлением, испытывал изгибающий момент, вызванный профилем самого трубопровода, рельефом местности и, возможно, развитием карста. Изгибающий момент вызвал растягивающие напряжения в нижней части трубопровода, сжимающие напряжения в верхней части. Складываясь с рабочими напряжениями от рабочего давления, изгибные напряжения привели к перегрузке нижней части и разгрузке верхней части трубопровода.

2). Высокие растягивающие напряжения в трубопроводе, находящемся в контакте с грунтом (трубопровод подземный), вызвали стресс-коррозию металла труб. Этому явлению способствовало низкое качество изоляционного покрытия, которое за 25 лет эксплуатации успело исчерпать свой ресурс. Как показывает практика, при длительной эксплуатации подземных трубопроводов больших диаметров изоляционное покрытие в нижней части отличается особенно низким качеством.

3). Аномальное понижение температуры воздуха в течение длительного времени привело к глубокому промерзанию грунта, что вызвало дополнительные растягивающие напряжения в трубопроводе. Это, в свою очередь, привело к дополнительному повышению растягивающих напряжений в нижней части, где напряжения достигли предела текучести металла труб. С учётом имевшихся дефектов сварки и образовавшихся в процессе эксплуатации трещин напряженное состояние трубопровода достигло критического уровня и началось развитие магистральной трещины с нижней части кольцевого сварного шва.

4). При сварке стыка были допущены различные сварочные дефекты. Один из дефектов (непровар) был недопустимых размеров, но он не был обнаружен при контроле стыка и обследованиях трубопровода. Он располагался в верхней части сечения, где напряжения были низки. Поэтому сварочные дефекты в этой зоне практически не повлияли на данное разрушение.

Вопросы и новые задачи.

После данного анализа возникают несколько вопросов и новых задач:

1). Почему трубопровод разрушился только сейчас, а не раньше, например, при испытаниях?

Ответ: Потому что за время эксплуатации металл изменил свои механические свойства, охрупчился, а самое главное, развились стресс-коррозионные трещины и ослабили трубу в зоне сварного стыка.

2). Почему стресс-коррозионные трещины развились только около сварного стыка?

Ответ. В зоне сварного стыка существовали ещё сварочные остаточные напряжения, которые создали дополнительные благоприятные условия для развития стресс-коррозии. Кроме того, сварные соединения отличаются неоднородностью структуры металла из-за термического влияния сварки. Поэтому в некоторых зонах соединения трещины развились быстрее.

3). Откуда взялись такие значительные изгибающие моменты и как их предусмотреть до наступления разрушений?

Ответ. Они могли появиться по двум причинам: либо неточно была подготовлена траншея перед укладкой и засыпкой трубопровода, либо в процессе длительной эксплуатации в грунте произошли какие-то изменения (развитие карста, размыв, просадка).

Наиболее частые грунтовые изменения связаны с обследованиями и ремонтом трубопроводов, которые сопровождаются вскрытием трубопровода от грунта и засыпкой траншеи после выполнения работ. После таких операций свойства грунта изменяются, изменяется и характер взаимодействия трубы с грунтом.

Отсюда возникает задача, которая становится особенно актуальной после данной аварии: разработка методики контроля напряжений с учётом грунтовых изменений, в том числе связанных с обслуживанием трубопровода и ремонтом.

4). Вопрос. Какие есть методы борьбы со стресс-коррозией?

Ответ. Этому посвящено много работ, из которых имеет смысл выделить работу [54]. Согласно физической модели, выдвинутой в данной работе, стресс-коррозия развивается при наличии условий, когда в металл труб проникают атомы водорода (по отдельности электроны и протоны). Атомы водорода выделяются из грунтовой воды на поверхности отрицательно заряженного металла труб, если на поверхности нет барьера в виде изоляционного покрытия. Проникающая способность атомов водорода повышается при наличии растягивающих напряжений (при этом металл становится рыхлее). Внутри металла атомы водорода образуют молекулы водорода и метана, которые собираются в межкристаллитных областях, создают высокие внутренние напряжения. Одновременно образуется густая сеть дислокаций, которые блокируют друг друга и при этом снижается пластичность металла (повышает хрупкость).

Отсюда следуют предложения: для торможения стресс-коррозии необходимо, либо остановить генерацию водорода с помощью качественной изоляции, либо снизить напряжения (при этом понижается проникающая способность водорода).

Электрохимическая защита не останавливает стресс-коррозию, а ускоряет, так как способствует выделению атомарного водорода за счёт “конденсации” и нейтрализации катионов водорода Н+ на поверхности труб.

Из выделенных вопросов остановимся на изучении некоторых закономерностей формирования напряжений под влиянием грунтовых изменений с учётом особенностей местности и конфигурации трубопровода.

Дата добавления: 2021-05-28; просмотров: 221;